一种螺旋内肋静脉导管、挤出模具及方法与流程

- 国知局

- 2024-10-21 14:46:02

本发明涉及高分子材料加工机械,涉及一种螺旋内肋静脉导管、挤出模具及方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、介入静脉导管技术是一种在医疗领域广泛应用的治疗手段,它通过特定的介入方法,将导管置入患者的静脉内,以实现透析等各种治疗目的。圆形截面是最常见的导管截面形状,因为它提供了均匀的流体流动和较小的摩擦阻力;某些特殊用途的导管可能采用非圆形截面,如椭圆形、矩形或多腔设计等。无论是单腔导管还是多腔导管,均为实壁光滑管。

3、目前,介入静脉及循环导管的导管堵塞在临床时有发生,它可能由血栓性堵塞、导管扭曲、打折、药物结晶、纤维蛋白沉积等多种因素引起;且对于静脉导管防堵塞,大多数研究在外部导管防扭结装置,存在系统复杂,使用麻烦,生产及维护成本高等问题,无法从导管内部结构中解决导管堵塞的问题。

4、因此,需要一种通过改变内部结构的导管,解决上述不足。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种螺旋内肋静脉导管、挤出模具及方法,通过挤出模具实现导管的导流螺旋内肋的设计,避免了体外循环的导管在使用过程中出现打结和扭曲的问题,解决了导管堵塞的问题,同时可以引导血液沿螺旋路径流动,减少涡流和湍流现象,解决了药物结晶和血栓堵塞的问题。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

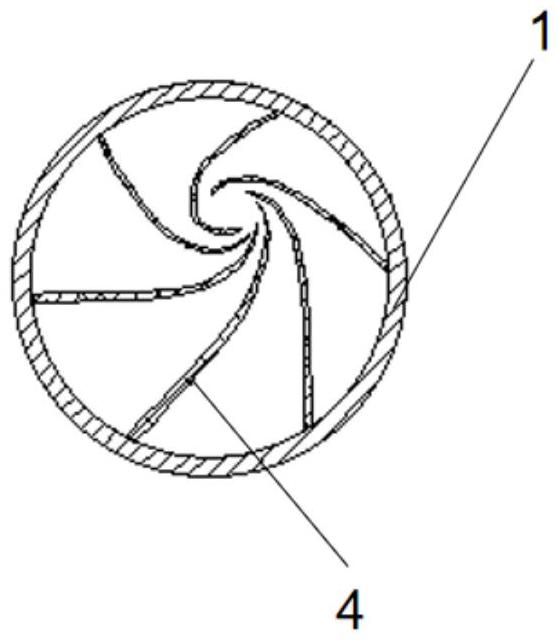

3、一种螺旋内肋静脉导管,包括单腔导管;所述单腔导管的腔体内壁上设置有微微凸起的导流螺旋内肋,所述导流螺旋内肋具有多条,所述导流螺旋内肋沿导管平行方向延伸至整根导管;

4、或双腔导管,所述双腔导管分为两个平行腔体且互不联通,每个导管内设微微凸出的导流内肋螺旋,导流螺旋内肋沿导管平行方向延伸至整个导管;

5、或多腔导管,所述多腔导管分为多个平行腔体且互不联通,每个导管内设微微凸出的导流内肋螺旋,导流螺旋内肋沿导管平行方向延伸至整个导管。

6、进一步,所述单腔导管、双腔导管和多腔导管均为聚氯乙烯材料或全氟乙烯丙烯共聚物制成。

7、一种用于制作所述螺旋内肋静脉导管的挤出模具,包括料筒、螺杆、加热装置、冷却装置和动力系统;所述料筒内部安装有螺杆;所述螺杆一端设置传动齿轮,另一端设置有制作螺旋内肋的凹槽,用于形成螺旋内肋;所述料筒壳体上设置有主料口和加热装置,所述加热装置用于融化制作所述静脉导管的材料,所述螺杆具有所述凹槽的一端设置有冷却装置,用于对热塑成型的导管进行冷却定型。

8、进一步,所述料筒内部为圆管状或椭圆管状,所述料筒为一端开口一端闭口结构,闭口一端与螺杆设置传动齿轮一端配合安装,所述料筒为导管材料熔融塑化的场所,所述料筒的壳体上设有加热装置,将塑料材料加热至熔融状态。所述料筒由高强度、耐磨损的合金钢制成。

9、进一步,所述螺杆安装在所述料筒上,所述螺杆一端设置有传动齿轮,另一端设置有制作导流螺旋内肋的凹槽,所述凹槽端与所述料筒开口一端形成间隙,所形成的间隙即为所述导管的截面轮廓;所述单腔导管的挤出模具安装有一个螺杆,所述双腔导管的挤出模具安装有两个螺杆,所述多腔导管的挤出模具安装有多个螺杆。

10、进一步,所述加热装置布置在料筒上,所述加热装置还连接有恒温模块,用于控制料筒的温度在原料融化的温度范围内浮动。

11、进一步,所述冷却装置设置在所述料筒开口一端,冷却装置通过水槽对导管进行水冷。

12、进一步,所述动力系统设置在所述螺杆的传动齿轮端,通过传动齿轮为螺杆提供动力。

13、进一步,所述料筒闭口的一端设置有主料口,所述主料口设置有加压注料装置。

14、一种所述的螺旋内肋静脉导管的挤出模具的使用方法,包括如下步骤:

15、s1.将可流动的导管原材料通过加压注料装置在主料口注入料筒中;

16、s2.启动加热装置对螺杆和料筒通过热传导的形式进行加热,在加压注料装置的持续注料作用下将熔融态的原料通过所述料筒的开口一端与螺杆形成的夹缝中挤出;

17、s3.启动所述动力系统驱动所述螺杆上的传动齿轮使所述螺杆缓慢转动;

18、s4.将挤出的熔融态导管立即进入冷却水槽中进行瞬间冷却定型。

19、上述本发明的有益效果如下:

20、本发明的导管的腔体内壁上设置有微微凸起的导流螺旋内肋,导流螺旋内肋设置有多条,导流螺旋内肋沿导管平行方向延伸至整根导管;导管增加导流内肋螺旋,可优化血流路径,减少不必要的涡流和湍流,从而提高血流的稳定性,使得导管在使用过程中无需或减少添加抗凝药物,即可实现防止血液凝结,对患者健康影响较小,由于导流螺旋内肋通过其特定的几何形状,能够引导血液在导管内形成更加稳定的层流,使得导管内部阻力小,流量大,不需额外增加血液泵;导管扭曲状态下内肋形成的孔隙也可防止血液完全断流,防止血栓形成;对于单腔导管用于体外循环导管,对于双腔和多腔导管用于静脉预埋导管。

21、本发明的螺杆一端设置有传动齿轮,另一端设置有制作导流螺旋内肋的凹槽,凹槽端与料筒开口一端形成间隙,结合所述主料口的加压注入原料,被所述加热装置加热融化后的原料在压力作用下向料筒开口一端推送,同时通过所述动力系统缓慢驱动传动齿轮,使螺杆缓慢转动,使导管形成导流螺旋内肋,导流螺旋内肋导管加工仅需旋转螺杆即可实现导管内肋的加工,其加工模具结构简单,工艺流程短。

技术特征:1.一种螺旋内肋静脉导管,其特征在于,包括单腔导管;所述单腔导管的腔体内壁上设置有微微凸起的导流螺旋内肋,所述导流螺旋内肋具有多条,所述导流螺旋内肋沿导管平行方向延伸至整根导管;

2.如权利要求1所述的一种螺旋内肋静脉导管,其特征在于,所述单腔导管、双腔导管和多腔导管均为聚氯乙烯材料或全氟乙烯丙烯共聚物制成。

3.一种用于制作如权利要求1或2所述的螺旋内肋静脉导管的挤出模具,其特征在于,包括料筒、螺杆、加热装置、冷却装置和动力系统;所述料筒内部安装有螺杆;所述螺杆一端设置传动齿轮,另一端设置有制作导流螺旋内肋的凹槽,用于形成导流螺旋内肋;所述料筒壳体上设置有主料口和加热装置,所述加热装置用于融化制作所述静脉导管的材料,所述螺杆具有所述凹槽的一端设置有冷却装置,用于对热塑成型的导管进行冷却定型。

4.如权利要求3所述的挤出模具,其特征在于,所述料筒内部为圆管状或椭圆管状,所述料筒为一端开口一端闭口结构,闭口一端与螺杆设置传动齿轮一端配合安装,所述料筒为导管材料熔融塑化的场所,所述料筒的壳体上设有加热装置,将塑料材料加热至熔融状态。所述料筒由高强度、耐磨损的合金钢制成。

5.如权利要求3所述的挤出模具,其特征在于,所述螺杆安装在所述料筒上,所述螺杆一端设置有传动齿轮,另一端设置有制作导流螺旋内肋的凹槽,所述凹槽端与所述料筒开口一端形成间隙,所形成的间隙即为所述导管的截面轮廓;所述单腔导管的挤出模具安装有一个螺杆,所述双腔导管的挤出模具安装有两个螺杆,所述多腔导管的挤出模具安装有多个螺杆。

6.如权利要求3所述的挤出模具,其特征在于,所述加热装置布置在料筒上,所述加热装置还连接有恒温模块,用于控制料筒的温度在原料融化的温度范围内浮动。

7.如权利要求3所述的挤出模具,其特征在于,所述冷却装置设置在所述料筒开口一端,冷却装置通过水槽对导管进行水冷。

8.如权利要求3所述的挤出模具,其特征在于,所述动力系统设置在所述螺杆的传动齿轮端,通过传动齿轮为螺杆提供动力。

9.如权利要求3所述的挤出模具,其特征在于,所述料筒闭口的一端设置有主料口,所述主料口设置有加压注料装置。

10.一种如权利要求3-9任一项所述的螺旋内肋静脉导管的挤出模具的使用方法,其特征在于,包括以下步骤:

技术总结本发明公开了一种螺旋内肋导管、挤出模具及方法,通过挤出模具实现导管导流螺旋内肋的设计,避免了导管在使用过程中出现打结和扭曲的问题,引导血液沿螺旋路径流动,减少涡流和湍流现象,解决了药物结晶和血栓堵塞的问题;具体方案包括:单腔导管、双腔导管和多腔导管;所述单腔导管的腔体内壁上设置有微微凸起的导流螺旋内肋,所述导流螺旋内肋具有多条;所述双腔导管分为两个平行腔体且互不联通,所述多腔导管分为多个平行腔体且互不联通,每个腔体内设微微凸出的导流螺旋内肋,导流螺旋内肋沿导管平行方向延伸至整个导管。挤出模具包括:料筒、螺杆;所述料筒内部安装有螺杆;所述螺杆一端设置传动齿轮,另一端设置有制作导流螺旋内肋的凹槽,用于形成导流螺旋内肋。技术研发人员:李易灿,王灿,孙超,杨洋,樊鑫,李玲,杨传龙,郭洪涛受保护的技术使用者:山东省公共卫生临床中心技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/319210.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表