电子设备及充电系统的制作方法

- 国知局

- 2024-10-21 14:57:43

本技术涉及终端,特别涉及一种电子设备及充电系统。

背景技术:

1、可实现无线充电的电子设备,由于电子设备与无线充电器之间无需通过电源线连接,只需将电子设备放置在无线充电器上即可为电子设备充电,用户使用十分的方便。并且,电子设备上也可以省去用于连接电源线的接触端子,进而可以提高电子设备的安全性以及防水、防尘性能。因此,近年来应用无线充电技术为电子设备充电受到了广泛的关注。

2、为实现无线充电,电子设备内可以设置有接收线圈,具体的,电子设备可以包括有金属中框,在金属中框上在金属中框上可以开设有避让通孔,接收线圈可以位于避让通孔内。与电子设备搭配的无线充电器内可以设置有发射线圈,电子设备需要充电时,将电子设备置于无线充电器上,通过发射线圈和接收线圈之间的电磁感应就可以实现对电子设备内的电池充电。

3、然而,在放置电子设备以充电时,放置位置难免会有波动,使无线充电器的发射线圈和电子设备的接收线圈位置不匹配而发生不同程度的错位,部分的金属中框就会进入发射线圈的磁场区域内,造成该部分中框产生涡流发热问题,也就是说,在充电过程中由于位置不匹配易导致避让通孔外围的部分中框发热,影响电子设备的性能。

技术实现思路

1、本技术提供一种电子设备及充电系统,减小或避免电子设备在充电过程中由于放置位置不匹配导致的金属中框发热的问题,提升电子设备的性能和安全性。

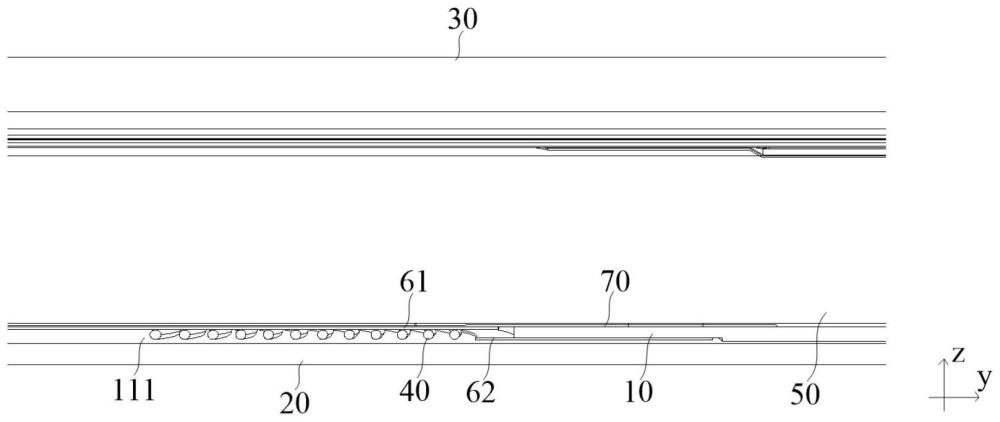

2、本技术的第一方面提供的一种电子设备,包括金属中框、电池和第一充电线圈,电池固定在金属中框的一侧,金属中框上开设有容纳通孔,第一充电线圈位于容纳通孔内,第一充电线圈与电池电连接,以实现对电池的充电。

3、电子设备还包括第一隔磁片和第二隔磁片,第一隔磁片位于第一充电线圈面向电池的一侧,第一隔磁片覆盖第一充电线圈,第一隔磁片的隔磁作用能够减小或避免第一充电线圈产生的磁场对电池内金属的影响,从而减小或避免电池内部金属的涡流发热问题,保证电子设备的性能及安全性,且利于提升电池的充电速率。

4、第二隔磁片位于金属中框背向电池的一侧,第二隔磁片环绕第一充电线圈的外周设置,第二隔磁片覆盖环绕在容纳通孔周向上的部分金属中框,电子设备在充电过程中即便放置位置不准确,使第一充电线圈和第二充电线圈错位,环绕容纳通孔周向上的部分金属中框进入第二充电线圈的磁场区域内,第二隔磁片的隔磁作用也能够减小或避免磁场对该部分金属中框的影响,减小或避免金属中框的涡流发热,提升电子设备的性能和安全性,提高充电速率,提升用户的使用体验。

5、而且有效的提升了电子设备在充电过程中放置位置的自由度,无需增大金属中框上的容纳通孔的直径,就能够解决充电过程中由于错位导致的金属中框涡流发热的问题。与在电子设备上设置磁体组件等对位结构相比,具有高的自由度,无需对位结构,能够减小金属中框上开孔(容纳通孔)的直径,利于提升电子设备整机的强度,而且显著的减小了整机的重量,便于实现电子设备的轻薄化设计。此外,也能够提升电池等结构的粘接面积,提高粘接强度,从而提高了电子设备的可靠性,提升使用寿命和使用体验。与使电子设备上开大直径的孔相比,通过设置第一隔磁片和第二隔磁片来实现电子设备充电放置的高自由度,使金属中框上的开孔直径较小,便于提升金属中框及电子设备整机的强度,也能提升电子设备使用寿命和使用体验。

6、而且第二隔磁片的形状为连续的环形,保证第二隔磁片具有优异的隔磁效果,进一步避免磁场对金属中框的涡流发热影响。第一隔磁片和第二隔磁片在电子设备的厚度方向上的投影部分重叠,能够避免由于组装波动等问题导致的第一隔磁片和第二隔磁片在厚度方向上的投影之间形成间隙,从而减小或避免第二充电线圈的磁场通过该间隙作用于金属中框而产生涡流发热,有效的提升隔磁效果,更好的解决电子设备充电时金属中框涡流发热的问题,保证电子设备的性能和安全性。

7、在一种可能的示例中,第一充电线圈固定于第一隔磁片上,第一隔磁片与金属中框固定,也就实现了第一充电线圈在金属中框上的组装,便于装配实现。

8、第一隔磁片位于容纳通孔内,能够减小第一隔磁片在厚度方向上的占用空间,便于实现电子设备的减薄化。

9、在一种可能的示例中,还包括第一粘接层,第一粘接层固定在第一隔磁片背向第一充电线圈的一面上,第一粘接层的两端延伸至容纳通孔的外周边缘外,且第一粘接层的两端与金属中框面向电池的一侧固定,第一隔磁片、电池分别通过第一粘接层与金属中框固定。通过第一粘接层实现了第一隔磁片和第一充电线圈与中框的固定,并使第一隔磁片和第一充电线圈可以容纳在容纳通孔内,便于组装实现。且粘接层的厚度相对较薄,便于实现电子设备的减薄化。

10、此外,可以使电池也通过第一粘接层固定在金属中框上,使用一个第一粘接层实现第一隔磁片、第一充电线圈及电池在金属中框上的固定,减小了粘接层的设置,便于实现电子设备的减薄化,且有利于缩减电子设备的组装工序,利于提升生产效率。

11、在一种可能的示例中,还包括后盖,后盖和电池分别位于金属中框相对的两侧,第二隔磁片固定在后盖上面向中框的一侧,也就使第二隔磁片位于金属中框和后盖之间,以保证第二隔磁片的隔磁效果。丰富了第二隔磁片的设置方式,便于提升电子设备结构的设计灵活性,以满足不同的需求。

12、在一种可能的示例中,后盖的成型材质至少包括塑胶、玻纤或环氧树脂中的一种或多种组合。有利于增强后盖的美观性,而且能够减小或避免引入金属材料的后盖在磁场作用下的涡流影响,减小或避免后盖发热严重的问题,提升电子设备的性能。

13、在一种可能的示例中,第二隔磁片和后盖通过一体成型的方式形成一体式结构件。在组装电子设备时,可以省去将第二隔磁片贴合至后盖(或金属中框)上的步骤,简化电子设备组装工序,减小组装时间,利于提升生产效率。

14、在一种可能的示例中,第二隔磁片上开设有加强孔,部分后盖嵌入加强孔内,增大第二隔磁片和后盖之间的接触面积及结合强度,提升第二隔磁片在后盖上的组装强度,保证第二隔磁片能够很好的起到隔磁作用,进一步提升电子设备的可靠性。

15、在一种可能的示例中,金属中框包括金属中板和固定在金属中板上的边框,边框环绕设置在金属中板的周向上,容纳通孔位于金属中板上。

16、在一种可能的示例中,金属中板位于边框背向电池的一侧,也即金属中板位于边框上更邻近后盖的一侧,第一充电线圈设置于金属中板上时,便于提升充电过程中第一充电线圈和第二充电线圈间的电磁作用,利于提升充电效率。

17、在一种可能的示例中,第一隔磁片和第二隔磁片在厚度方向上的投影重叠部分的宽度为0.5mm-1.5mm,确保在组装偏位的情况下,也能有效的保持第一隔磁片和第二隔磁片间的重叠,保证良好的隔磁效果。而且能够避免第二隔磁片影响第一充电线圈和第二充电线圈之间的电磁感应。

18、在一种可能的示例中,容纳通孔的直径和第一充电线圈的直径差值为0.5mm-1.5mm,使开孔可以在极限公差下也能容纳第一充电线圈,在保证充电效率的条件下,有利于减小容纳通孔的直径,进一步保证电子设备的整机强度及可靠性。

19、在一种可能的示例中,容纳通孔的直径占金属中框的宽度百分比小于60%。容纳通孔在金属中框上的孔径占比小,在解决电子设备充电时金属中框涡流发热问题以提升充电速率的条件下,使容纳通孔的直径很小,保证电子设备具有高的整机强度,且使电子设备具有高的可靠性。

20、在一种可能的示例中,第一隔磁片和第二隔磁片的成型材质包括铁氧体、硅钢片、纳米晶中的至少一种或多种。具有较好的磁屏蔽效果,尤其是纳米晶材料形成的隔磁片具有优异的软磁特性和超薄厚度的特点,能够很好的适用于便携式移动终端电子设备的无线充电领域。

21、本技术的第二方面提供的一种电子设备,包括金属中框、电池和第一充电线圈,电池固定在金属中框的一侧,金属中框上开设有容纳通孔,第一充电线圈位于容纳通孔内,第一充电线圈与电池电连接。

22、还包括隔磁件,隔磁件包括第一隔磁片、第二隔磁片和连接段,第一隔磁片位于第一充电线圈面向电池的一侧,第一隔磁片覆盖第一充电线圈,第一隔磁片的隔磁作用能够减小或避免第一充电线圈产生的磁场对电池内金属的影响,从而减小或避免电池内部金属的涡流发热问题,保证电子设备的性能及安全性,且利于提升电池的充电速率。

23、第二隔磁片位于金属中框背向电池的一侧,第二隔磁片环绕第一充电线圈的外周设置,第二隔磁片覆盖环绕在容纳通孔周向上的部分金属中框,电子设备在充电过程中即便放置位置不准确,使第一充电线圈和第二充电线圈错位,环绕容纳通孔周向上的部分金属中框进入第二充电线圈的磁场区域内,第二隔磁片的隔磁作用也能够减小或避免磁场对该部分金属中框的影响,减小或避免金属中框的涡流发热,提升电子设备的性能和安全性,提高充电速率,提升用户的使用体验。

24、而且有效的提升了电子设备在充电过程中放置位置的自由度,无需增大金属中框上的容纳通孔的直径,就能够解决充电过程中由于错位导致的金属中框涡流发热的问题。与在电子设备上设置对位结构相比,能够减小金属中框上开孔的直径,有效的提升电子设备的整机强度,减小整机的重量,并且提升电池等结构的粘接强度,保证电子设备的可靠性。与电子设备上开大直径孔相比,开孔直径明显减小,便于提升金属中框及电子设备整机的强度,也能提升电子设备使用寿命和使用体验。

25、其中,连接段环绕设置在第一隔磁片的周向上,且第一隔磁片通过连接段与第二隔磁片固定,隔磁件为第一隔磁片、连接段和第二隔磁片一体成型形成的一体式结构件。隔磁件可以作为一个整体一次组装在金属中框或后盖上,同时实现第一隔磁片和第二隔磁片在电子设备上的组装,在保证金属中框上容纳通孔直径较小就能够解决充电过程中由于错位导致的金属中框涡流发热的问题的条件下,简化了电子设备组装工序,减小组装时间,利于提升生产效率。

26、而且整体组装可以避免分别独立组装时由于组装波动导致的第一隔磁片和第二隔磁片在厚度方向上的投影间隙,进一步提升隔磁效果,能够更佳有效的减小或避免金属中框的涡流发热问题。

27、在一种可能的示例中,连接段、第二隔磁片的形状分别为连续的环形,简化隔磁件的结构,便于隔磁件的一次成型实现。而且能够提升第二隔磁片和连接段的隔磁效果,进一步避免磁场对金属中框的涡流发热影响,提升电子设备的性能和安全性,提高用户的使用体验。

28、在一种可能的示例中,第一充电线圈固定于第一隔磁片上,隔磁件通过第二隔磁片固定在金属中框上,实现第一充电线圈和隔磁件在金属中框上的固定,便于实现。

29、且第一隔磁片、连接段位于容纳通孔内,能够减小第一隔磁片及连接段在厚度方向上的占用空间,便于实现电子设备的减薄化。

30、在一种可能的示例中,还包括第二粘接层,第二隔磁片通过第二粘接层固定于金属中框上背向电池的一侧,便于组装实现,且粘接层的厚度相对较薄,便于实现电子设备的减薄化。

31、在一种可能的示例中,还包括后盖,后盖和电池分别位于金属中框相对的两侧,隔磁件通过第二隔磁片固定于后盖上面向金属中框的一侧,第一隔磁片、连接段位于容纳通孔内,第一隔磁片、连接段和后盖围成容纳腔室,第一充电线圈固定在容纳腔室内。也就是说,通过隔磁件和后盖围成的容纳腔室限定了第一充电线圈的位置,使其固定在后盖上,实现第一充电线圈在后盖上的组装固定,省去了对第一充电线圈的粘接工序,有利于简化电子设备的组装工序。

32、在一种可能的示例中,后盖的成型材质至少包括塑胶、玻纤或环氧树脂中的一种或多种组合。有利于增强后盖的美观性,并减小或避免后盖发热严重的问题,提升电子设备的性能。

33、在一种可能的示例中,第一充电线圈、隔磁件通过第二隔磁片与后盖一体成型以形成一体式结构件。在组装电子设备时,可以省去将隔磁件贴合至后盖(或金属中框)上的步骤,能够进一步简化电子设备组装工序,有效的缩短组装时间,具有更高的生产效率。

34、在一种可能的示例中,第二隔磁片上开设有加强孔,部分后盖嵌入加强孔内,增大隔磁件和后盖之间的接触面积及结合强度,提升隔磁件在后盖上的组装强度,保证隔磁件能够很好的起到隔磁作用,进一步提升电子设备的可靠性。

35、在一种可能的示例中,金属中框包括金属中板和固定在金属中板上的边框,边框环绕设置在金属中板的周向上,容纳通孔位于金属中板上。

36、在一种可能的示例中,金属中板位于边框背向电池的一侧,第一充电线圈设置于金属中板上时,便于提升充电过程中第一充电线圈和第二充电线圈间的电磁作用,利于提升充电效率。

37、在一种可能的示例中,第一隔磁片和第二隔磁片在厚度方向上的投影重叠部分的宽度为0.5mm-1.5mm,能够有效保持第一隔磁片和第二隔磁片间的重叠,保证良好的隔磁效果。

38、在一种可能的示例中,容纳通孔的直径和第一充电线圈的直径差值为0.5mm-1.5mm,在保证充电效率的条件下,有利于减小容纳通孔的直径,进一步保证电子设备的整机强度及可靠性。

39、在一种可能的示例中,容纳通孔的直径占金属中框的宽度百分比小于60%。容纳通孔在金属中框上的孔径占比小,在解决电子设备充电时金属中框涡流发热问题的条件下,使容纳通孔的直径很小,保证电子设备具有高的整机强度,且使电子设备具有高的可靠性。

40、在一种可能的示例中,第一隔磁片和第二隔磁片的成型材质包括铁氧体、硅钢片、纳米晶中的至少一种或多种,具有较好的磁屏蔽效果,尤其是纳米晶材料形成的隔磁片具有优异的软磁特性和超薄厚度的特点,能够很好的适用于便携式移动终端电子设备的无线充电领域。

41、本技术的第三方面提供一种充电系统,包括充电设备和上述任一的电子设备,充电设备包括第二充电线圈,第二充电线圈用于与第一充电线圈配合。通过包括电子设备,该电子设备能够有效的减小或避免充电过程中金属中框的涡流发热问题,利于提升整个充电系统的充电速率。且该电子设备具有很好的可靠性和安全性,便于提升整个充电系统的使用寿命和使用体验。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319946.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。