用于三聚氰胺生产设备的氨加热组及三聚氰胺生产设备的制作方法

- 国知局

- 2024-10-21 14:58:20

本发明涉及一种用于三聚氰胺生产设备的氨加热组以及一种使用该氨加热组的三聚氰胺生产设备。

背景技术:

1、特别是,本发明涉及一种在用于使用熔融盐回路来生产三聚氰胺的设备中的氨加热组,该氨加热组有利地具有形成苛性钠的较低风险,因此,本发明涉及一种用于生产三聚氰胺的设备,其中,由于熔融盐中存在苛性钠而导致的scc(应力腐蚀开裂)现象最小化,或优选是消除。

2、在本说明书的上下文中,缩写“scc”表示通过形成晶粒间或穿晶裂纹而发展的腐蚀处理,该晶粒间或穿晶裂纹导致穿过特定壁的泄漏或导致结构的完全破裂。

3、在三聚氰胺生产设备的情况下,scc能够例如导致合成反应器的管束的一个或多个管道破裂,或者设想用于使相关组的氨过热的换热器的一部分破裂。

4、在用于高压和低压下生产三聚氰胺的过程中,一定量的氨必须在高温下供给至反应部分中或该过程的其它区域中,以避免可能导致三聚氰胺固化(这在354℃下发生)的局部冷却。

5、氨优选是在大约等于380℃的反应温度下供给。该反应温度远高于氨的临界温度(132.4℃),因此处于反应温度的氨通常定义为过热氨。

6、在三聚氰胺生产过程中,特别是在没有催化剂的情况下(因此在高压下)操作的过程中,氨通过泵而压缩至所需压力。为此,通常使用供给有液氨的往复泵,例如活塞泵或隔膜泵。

7、因此,该氨通过各种步骤来达到所需温度,包括用于使温度升高直至与压力平衡的沸点的第一步骤,用于沸腾直至氨从液态完全变为气态的第二步骤,以及用于使气态氨的温度升高至反应温度的第三步骤。

8、用于加热氨的前两个步骤优选是通过使用换热器来进行,该换热器使用工业复合物中可获得的低压、中压或高压蒸汽来作为加热流体。例如,5-6巴的蒸汽能够用于加热至沸点和完全蒸发。相同的蒸汽也能够用于使氨的温度升高直至大约150℃,在该温度下,所有氨都肯定处于气相。

9、因此,能够通过使用中压或高压蒸汽作为加热流体的换热器来尽可能多地继续升高氨的温度,这取决于在工业复合物(它在该工业复合物中操作)中可用的蒸汽。

10、根据本发明之前的现有技术,对于加热氨的第三步骤,不可能使用蒸汽,因为要达到的温度(即大约380℃)高于与220.58巴压力相对应的、水的临界温度,该临界温度等于373.936℃。

11、因此,根据现有技术,为了执行用于加热氨的该第三步骤,已知使用电过热器,或者已经存在于三聚氰胺生产设备中并用于供给反应热和/或用于使得设备和/或管道保持在高于三聚氰胺的固化温度的温度(即高于354℃的温度,优选是等于或高于380℃的温度)的其他加热流体。

12、在目前已知的三聚氰胺生产设备中,两种流体通常可在适合该目的的温度下获得,即导热油(例如dowtherm)和熔融盐,两者都通过两个单独的闭环回路来管理和操作,各闭环回路包括加热炉、至少一个循环泵、罐、相关管道、阀以及系统管理所需的任何其他部件。

13、导热油具有380℃的最高连续使用温度。因此,为了避免由于裂化而快速分解,该流体通常用于保持已经处于反应温度的流体的温度。换句话说,它用于防止在管道中循环的三聚氰胺冷却。

14、实际上,等于380℃的最高连续使用温度不能够有用于管理加热氨的换热器的有用温度差,该氨必须特别加热至380℃的温度。

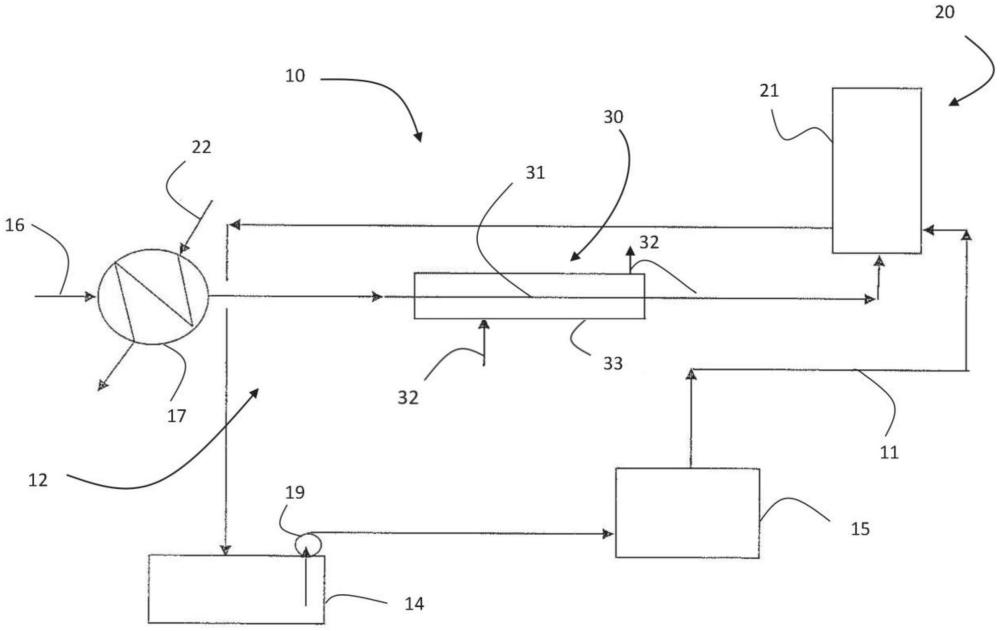

15、因此,可用且可以实际用于使氨过热的唯一流体仍然是熔融盐的混合物,而且,该熔融盐的混合物构成也供给反应热的加热流体。

16、众所周知,熔融盐包括连续保持在高于380℃的温度下的亚硝酸钠和亚硝酸钾及硝酸钠和硝酸钾的混合物。这种类型的混合物有强氧化性,因此为了避免与氧气和大气湿气接触,熔融盐回路保持在大约0.5巴的正氮气压力下。

17、因此,对于氨的过热,已知使用由在380℃下耐氨的材料制成的换热器,例如具有高镍含量的合金(高镍合金),该合金的示例是合金hastelloy c276。

18、这种类型的材料通常还用于生产在使用熔融盐作为加热流体的设备中使用的反应器,该反应器用于生产三聚氰胺。

19、如图1所示,在根据现有技术的设备中,熔融盐通常从罐101收集,并通过循环泵而发送至加热炉102。熔融盐从循环泵发送至用于生产三聚氰胺的反应器103和设想用于使已经在换热器105中蒸发和加热的氨过热的换热器的一部分,该换热器被称为过热换热器,或者简称为过热器104,然后从反应器和过热器返回至回路的罐101。

20、然后,熔融盐连续搅拌,而没有组成变化以及在用作反应器103的加热流体的量和用作过热器104的加热流体的量之间的温度变化。

21、在换热器(要加热的流体在该换热器中处于气相)中,必须以产生湍流运动以便有可接受的传热系数值的速率来循环。而且,残留的液滴可能存在于由蒸发液体形成的气体中,例如在蒸发阶段发生故障的情况下。因此,由于存在残余液滴而有侵蚀/腐蚀现象的风险,该残余液滴通过获得良好换热所需的湍流运动而以高速运动。这些侵蚀/腐蚀现象能够使得管壁穿孔,要加热流体在该管中流动,从而使它与外部区域连通,因此导致在换热器中的泄漏。

22、更具体地说,根据制造换热器的机械构造的类型,换热器可能经受内部泄漏(即当换热器的两种流体(要加热和加热)开始相互连通时)和/或外部泄漏(即当换热器的流体与大气连通时)。在内部泄漏的情况下,有两种流体的混合。

23、在用于供给过热氨104、105的换热器中,风险最大的部分是换热器的、氨达到蒸发温度的区域。在该区域中,对于特定距离,存在蒸汽和液体的混合相。换热器的该临界区域通常包含在换热器的、将用于氨蒸发的部分中,该换热器也称为蒸发换热器(或简称为蒸发器)105。

24、不过,由于异常(例如,疏水器的故障、蒸汽压力的降低或缺乏、缺乏足够的热绝缘等),液体形式的氨液滴也与过热换热器104相对应地存在,过热换热器104使用熔融盐作为热源,如已经说明。

25、因为在三聚氰胺生产设备中,氨的压力高于熔融盐的压力,因此在与过热器相对应的换热器中发生内部泄漏的情况下,氨进入熔融盐回路,而在两种产物之间立即发生反应。

26、由于它们的自然缓慢转化,在熔融盐混合物中总是存在一定量的氧化钠。而且,氨与熔融盐的反应导致形成水,因为熔融盐(亚硝酸盐和硝酸盐的混合物)是氧化化合物。因此,在氨和熔融盐之间接触的情况下,由于在氧化钠和水之间的反应而形成苛性钠。

27、进入熔融盐回路的氨的量与通道截面成正比。

28、当大量氨进入熔融盐回路时,发生强烈的放热反应,且熔融盐回路中的压力和温度升高。这种严重情况能够立即检测到,从而使得生产设备能够迅速停止用于维修。特别是,必须更换熔融盐,因为它们将由于氨的存在而污染,并由于与氨的反应而降解,该反应改变了它们的组成。

29、在氨最少量地进入熔融盐回路的情况下,这种异常不能立即检测到,因为没有发生显著的放热反应,因此生产设备继续正常操作。从氨过热器出来并与氨反应形成水和因此形成苛性钠的熔融盐因此返回罐中,从而与其余熔融盐混合,然后循环再次进入过热器,且更大量地进入用于生产三聚氰胺的反应器中。

30、在高操作温度下操作且其中的装置(特别是反应器和过热器)经受高机械应力的设备中存在包含苛性钠的熔融盐将决定形成scc现象的先决条件,特别是当存在经受所述现象的材料(例如具有高镍含量的合金)时,反应器和过热器由该合金制造。因此,即使熔融盐中存在适量的苛性钠也能够在该设备中引起scc现象。

31、特别是,对于反应器,这可能导致反应器的管束的一个或多个管穿孔,而使得三聚氰胺和氨因此进入熔融盐回路。

32、而且,含碳的三聚氰胺在强氧化物质(例如形成熔融盐的亚硝酸盐和硝酸盐的混合物)存在的情况下进行燃烧。因此,三聚氰胺进入熔融盐回路将产生压力和温度强烈升高的风险,这可能导致回路中的实际爆炸。

33、为了减少或优选是完全消除在熔融盐回路中产生苛性钠的风险,使scc(应力腐蚀开裂)磨损现象最小以及防止三聚氰胺和/或氨可能进入三聚氰胺生产设备的熔融盐回路的情况,现有技术还提供了使用换热器作为使用熔融盐换热器的替代方案,该换热器使用电流作为加热装置。

34、氨加热组或电过热器能够使用通过电阻的直接加热和通过使电能源与管道(要加热的氨在该管道中通过)连接而用作加热装置。在该特定情况下,管道用作电导体,并通过焦耳效应来加热。

35、不过,使用电加热组虽然优于熔融盐换热器,但在能量和设备方面都有高成本,因为它由安全运行所需的多种元件组成。

技术实现思路

1、为了克服上述缺点和已知系统中固有的缺点,申请人因此发现了一种替代方案,该方案满足最高安全标准,从而尽可能地减少生态影响。

2、因此,本发明涉及一种用于三聚氰胺生产设备的加热组,该加热组包括用于向三聚氰胺生产设备的反应器供给反应热的熔融盐回路和用于向设备供给过热氨的单元,该单元包括至少一个蒸发换热器和一个过热换热器,所述单元的特征在于

3、过热换热器包括与熔融盐回路分离的至少一个加热源,该分离的加热源是过热蒸汽,

4、该过热换热器是由两个同心管组成的夹套管,其中,内管适合由要过热的氨流穿过且密封的外管或夹套适合由过热蒸汽穿过,以及

5、所述内管的内径从20mm至85mm变化,对应于夹套管的长度范围相应为30m至20m。

6、过热换热器优选是夹套管,其中,内管的内径范围为21.6mm至55mm,它对应于夹套管的优选长度范围为27m至23m。甚至更优选是,内管的内径范围为24.6至50.8mm,它对应于夹套管的长度范围为25m至22m。

7、令人惊讶且与现有概念相反,该方案能够使用在三聚氰胺生产设备所在的工厂中已经可获得的过热蒸汽,其中,过热蒸汽通常用作涡轮机的驱动力,或者能够通过从炉中回收热量来产生。

8、实际上,使得过热氨供给单元保持与熔融盐回路分离保证了即使在该单元中使用的过热器发生侵蚀/腐蚀现象的情况下,在过热器中处理的氨也不能进入熔融盐回路。为此,用于三聚氰胺生产设备的加热组提供为使得氨过热器只使用与熔融盐回路不同的热源。这样,在过热器和熔融盐回路之间没有接触,并因此保证了与过热器相对应的可能氨泄漏不会与熔融盐接触。

9、如前所述,在过热器中,氨必须加热至380℃的温度,因此加热流体必须处于更高的温度,以便保持温度差,该温度差保证热量从加热流体传递至要加热的流体,即超过380℃。温度高于水的临界温度(等于373.936℃)的过热蒸汽并不认为可用作氨过热器中的加热装置,因为高于冷凝温度的可用热量减少至只有显热。因此,与在冷凝蒸汽条件下使用相同换热量相比,单独使用显热将需要提供巨大的换热表面。

10、为了克服这种现有技术的偏见,申请人已经进行了一系列处理优化,目的是减少要加热的氨的量,以便也尽可能地减少所述加热所需的热量,且已经令人惊讶地发现,使用温度高于450℃的过热蒸汽并通过合适设定过热换热器的尺寸(用于使换热最大化),使氨过热的目的通过使用蒸汽和换热器具有有限尺寸且完全可接受的情况下来实现;特别是,满足要求保护的参数的简单夹套管用于该目的。

11、根据本发明的方案使得能够例如使用过热蒸汽,该过热蒸汽通常在通过蒸汽涡轮机来内部产生电能的情况下存在,使用最小量过热蒸汽,因此不改变涡轮机的要求;这样,能够使三聚氰胺生产设备所需量的氨过热,同时保持使蒸汽仍用于电能生产所需的过热和压力特性。换句话说,必须保持蒸汽的过热温度,以便保证在涡轮机中的操作压力下不形成冷凝物,且压力应该保持为足以在进口处供给。

12、因此,总之,根据本发明的方案能够获得特别重要的结果,即利用设备中已经存在的过热蒸汽来使得三聚氰胺生产设备所需的氨量过热,同时继续在涡轮机中使用该过热蒸汽来产生电能。

13、为了证明通过根据本发明的过热单元来使氨过热的效率,进行了一些测试,这些测试能够验证换热器的尺寸的优化怎样能够令人惊讶地保持它在涡轮机中使用的蒸汽特性。

14、根据本发明的方案实际上能够以特别有利的方式使得该过热蒸汽用于氨的过热,而并不降低蒸汽对于涡轮机的可用性,从而不降低电能的产生。

15、测试1:夹套管型换热器:

16、蒸汽流量2100kg/h

17、蒸汽进口温度535℃

18、蒸汽出口温度372℃

19、蒸汽进口压力94.9bar绝对压力(abs)

20、蒸汽出口压力94.7bar绝对压力

21、蒸汽露点307℃(出口压力下)

22、氨流量1155kh/h

23、氨进口温度160℃

24、氨出口温度380℃

25、氨管的内径81mm

26、氨管的长度24.3m。

27、进行下面的测试2、3、4(根据本发明)和5(对比测试),保持蒸汽和氨的相同初始供给条件(蒸汽出口条件的小数点第二位变化,这不影响蒸汽再利用的假设),但是改变夹套管的内管的内径以便优化换热器的尺寸,因为内径的变化涉及换热表面、流体速率和停留时间的变化。

28、测试2:

29、氨管的内径50.8mm

30、氨管的长度22m

31、测试3:

32、氨管的内径24.6mm

33、氨管的长度25m

34、测试4:

35、氨管的内径21.6mm

36、氨管的长度27m

37、测试5(对比):

38、氨管的内径17.4mm

39、氨管的长度37m

40、上述测试能够确定,对于所考虑的氨流速(它对应于三聚氰胺合成设备运行所需的氨的量),利用夹套管过热换热器来获得最佳的换热条件,其中内管的内径范围为24.6mm至50.8mm,它对应于夹套管的长度能够从25m至22m变化,这些值与目前现有技术所假设的值相反,能够通过只利用显热来使用过热蒸汽,不过并不排除它随后用于为涡轮机提供动力。

41、而且,上述测试2-4的这种内径/长度的组合也能够优化设备的成本,因为从设备总成本(增加管自身的厚度)和该过程成本的角度来看,对于相同长度的管使用更大的内径效率更低,在相同的流速和温度下,该过程由于使用过热蒸汽而能够使用成本比电过热器低得多的夹套管换热器。

42、使用这种类型的蒸汽实际上导致零能量成本。

43、通过连续优化在反应段中所需的氨消耗,也可以实现上述目的,氨消耗的减少量使得过热蒸汽的使用将经济和安全。

44、因此,在过热蒸汽已经存在于设备内作为过热蒸汽的情况下,或者通过从三聚氰胺设备中存在的炉的烟气中回收热量(例如通过从用于加热反应器的炉的烟气中回收热量)而使已经存在于设备中蒸汽过热,根据本发明的方案都能够使用过热蒸汽来使得三聚氰胺合成设备所需的氨过热。

45、因此,该方案是特别有利的,因为它能够使用设备中已经存在的热源,不再产生co2,且它能够使用简单的装置作为氨的过热换热器,而不需要在电过热器中存在的附加服务机器(变压器、风扇、用氮气加压等),它相对于使用电过热器具有更低的成本,且消除了如前所述与使用熔融盐过热器相关的风险。

46、根据本发明的第二方面,本发明涉及一种用于生产三聚氰胺的设备,该设备包括用于由尿素生产三聚氰胺的至少一个反应器以及用于将反应热和过热氨供给至少该反应器的加热组,该加热组包括熔融盐回路和过热氨供给单元,该过热氨供给单元又包括至少一个蒸发换热器和过热换热器,所述单元的特征在于:

47、过热换热器包括与熔融盐回路分离的至少一个加热源,该分离的加热源是过热蒸汽,

48、该过热换热器是由两个同心管组成的夹套管,其中,内管适合由要过热的氨流穿过且密封的外管或夹套适合由过热蒸汽穿过,以及

49、所述内管的内径的范围为20mm至85mm,对应于夹套管的长度范围相应为30m至20m。

50、根据本发明的用于生产三聚氰胺的设备有利地实现了上文关于用于三聚氰胺生产设备的加热组所述的技术效果。

51、在上述方面中的至少一个方面中,本发明可以具有至少一个以下优选特征;以下优选特征能够特别根据需要来彼此组合,以便满足特定的应用要求。

52、过热换热器是由两个同心管组成的夹套管,其中,内管适合由要过热的氨流穿过,且密封的外管或夹套适合由过热蒸汽穿过:因此,它包括两个同心管,氨(在内管中)和过热蒸汽(在密封的外管或夹套或套管中)在这两个同心管中流动,其中,换热器再与独立于熔融盐回路或电能的热源进行热耦合。

53、过热换热器的热源优选是已经存在于三聚氰胺合成设备中的过热蒸汽,或者也可选择,它是已经存在于三聚氰胺设备中的特别过热的蒸汽。

54、使用夹套管作为过热换热器提供了获得均匀热分布的优点,从而避免了在氨处理情况下特别危险的局部过热。

55、优选是,氨在其中流动的内管由耐氨材料制成。

56、更优选是,耐氨材料是具有高镍含量的合金。

57、这样,有利地保证了过热换热器由适合承受设备的操作条件的材料来制造。

58、蒸发换热器优选是使用在三聚氰胺生产设备中可获得的蒸汽作为加热流体。

59、使用已经存在于系统中的加热流体能够有利地整体节省整个系统的成本和复杂性。

60、熔融盐回路优选是包括循环泵、熔融盐罐和加热炉,其中,循环泵至少产生从罐到加热炉、从加热炉到反应器以及从反应器到罐的熔融盐流,而并不通过过热换热器。

61、因此,有利地保证了熔融盐不向过热换热器发送,从而避免了熔融盐与管道(氨在该管道中在过热器内流动)的任何接触。

62、通过下面参考附图对本发明优选实施例的详细说明,将更清楚本发明的其它特征和优点。

63、当要使用由特定组合具体产生的优点时,在各个构造中的不同特征能够根据先前所述根据需要来彼此组合。

本文地址:https://www.jishuxx.com/zhuanli/20241021/320017.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表