一种分体式节点空间网格结构一体化深化设计方法

- 国知局

- 2024-10-21 15:02:39

本发明涉及结构设计方法,尤其是一种分体式节点空间网格结构一体化深化设计方法。

背景技术:

1、大跨度空间网格结构通常采用多边形网格,主要由节点和杆件两部分组成。采用分体式节点和矩形钢管可组成一种新型三角形网格空间结构,由于其节点采用分体式,减小了节点质量,可有效降低结构自重;杆件截面则是较为经济的矩形钢管,重量较轻的同时抗弯刚度较好,且矩形钢管外表面为平面,可以与维护材料直接相连;此外,节点和杆件通过螺栓进行装配式连接,同时配合玻璃等透明围护材料时能够呈现轻盈通透、简洁明快的建筑效果。

2、分体式节点空间网格结构的设计主要包括初步设计、整体设计和深化设计等步骤,其中深化设计是在结构设计的基础上,对空间网格结构中的所有节点和杆件进行详细设计,使其能够满足实际安装的各项要求并直接用于加工和建造。

3、分体式节点空间网格结构的深化设计是非常重要的环节,需要根据结构设计准确计算各构件方向和角度、螺栓孔位等参数,同时要保证节点、杆件和螺栓具有合理的工作空间,若设计中节点和杆件的尺寸、定位参数等存在偏差,则会使实际安装过程产生较大误差,轻则导致结构的初变形和初应力增加,重则导致空间网格结构难以完成建造。

4、但由于分体式节点空间网格结构中节点数量多、各节点形态差异大、节点和杆件的连接关系复杂,当前深化设计通常依赖人工对每个节点和杆件进行设计,需要消耗大量的人力和时间。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种分体式节点空间网格结构一体化深化设计方法,能够根据结构整体设计参数对分体式节点空间网格结构开展详细的深化设计,计算直接用于加工建造的各节点和杆件具体参数,提高了效率。为了实现上述目的,本发明是通过如下的技术方案来实现。

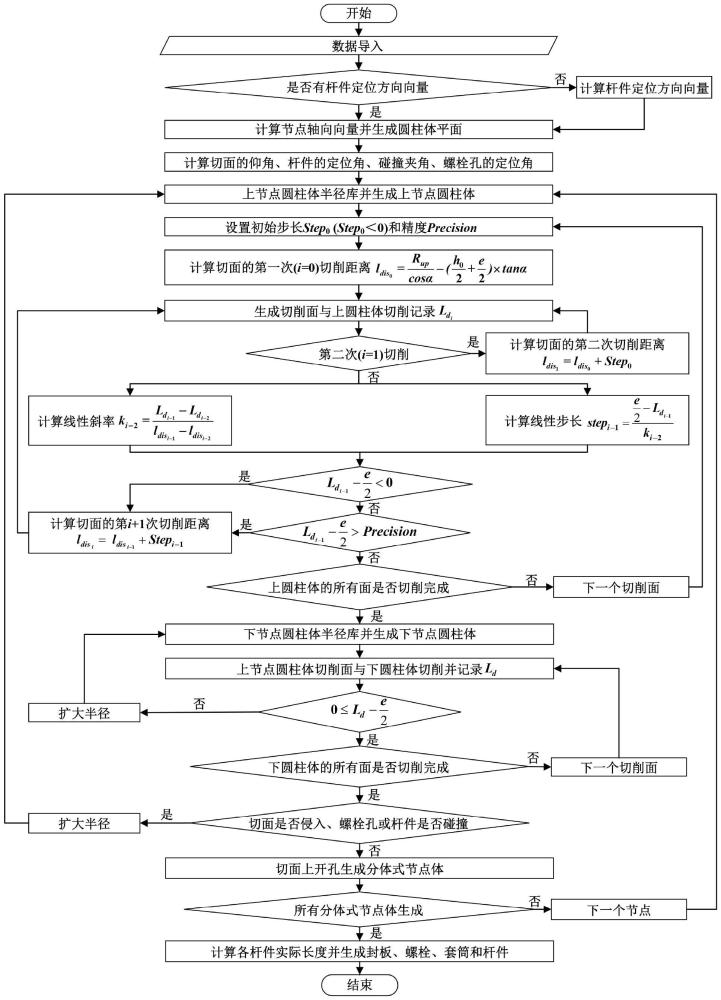

2、本发明提供了一种分体式节点空间网格结构一体化深化设计方法,包括以下步骤:

3、步骤1,从结构整体设计方案获取结构深化设计所需参数;

4、步骤2,结合杆件两端节点坐标,计算每根杆件的轴向向量,并基于该杆件轴向向量和方向点坐标计算杆件强轴方向向量;

5、步骤3,基于杆件强轴方向向量,遍历计算每个节点的轴向向量,并生成圆柱体平面;

6、步骤4,基于节点和杆件的连接关系,以及各杆件强轴方向向量和节点轴向向量,对深化设计中杆件仰角、杆件定位角、碰撞夹角和螺栓孔定位角进行计算;

7、步骤5,基于步骤4中的深化设计中各种角度、杆件截面和螺栓参数,对分体式节点的各项切面参数进行计算;

8、步骤6,完成分体式节点的上、下圆柱体切削后,对不同切面之间的相互侵入和构件碰撞情况进行判断;

9、步骤7,对每个节点进行步骤5和步骤6的操作,得到满足条件的最小分体式节点体的具体参数,完成节点深化设计和优化;

10、步骤8,基于节点深化设计结果、节点与杆件的连接关系、螺栓和套筒规格、封板厚度等参数,遍历杆件进行深化设计,计算得到杆件的实际生产加工长度,完成分体式节点空间网格结构的深化设计。

11、作为进一步的实现方式,步骤1中,结构深化设计所需参数包括节点坐标、节点和杆件连接关系、杆件截面和螺栓参数及杆件方向点坐标;若已知杆件强轴方向向量,跳过步骤2。

12、作为进一步的实现方式,步骤2中,杆件强轴方向向量的计算基于杆件两端节点生成的杆件轴向向量及杆件一端节点与对应的方向点生成的向量通过向量叉乘公式计算,且该向量的生成遵循右手法则,统一指向空间网格结构外侧。

13、作为进一步的实现方式,步骤3中,节点的轴向向量为节点两个圆柱体的轴向,基于杆件强轴方向向量通过公式计算。

14、作为进一步的实现方式,步骤4中,杆件仰角,基于杆件轴向向量和该向量在平面ux中的投影向量通过公式计算;杆件定位角,节点相连第y根杆件及第1根杆件在该平面ux中投影向量通过公式计算;碰撞夹角,基于相邻杆件定位角通过公式θy,y+1=βy+1,1-βy,1计算;螺栓孔定位角,基于节点轴向向量和节点连接杆件轴向向量确定的平面vx,y,根据杆件强轴方向向量和该向量在平面vx,y中的投影向量通过公式计算。

15、作为进一步的实现方式,步骤5具体步骤如下:

16、基于螺栓规格和步骤4得到的各种角度参数,采用差分迭代法对上圆柱体切削面的切削位置进行计算,使螺栓孔、螺栓与切削面边缘的位置关系满足:螺栓孔的边缘均位于切削面内,且螺栓孔中心点与切削面边缘线间最近距离是螺栓六边形套筒对角距离的一半;

17、遍历节点上圆柱体的六个面,确定切削面位置;

18、基于上述步骤确定的切削面位置,从小到大依次调整节点下圆柱体半径,令其与切削面切面进行切削计算,使螺栓孔、螺栓与切削面边缘的位置关系满足:下螺栓孔边中心点与切削面边缘线间最近距离是六边形螺栓套筒对角距离的一半;

19、遍历该节点下圆柱体的六个面,完成节点下圆柱体六个切削面的深化。

20、作为进一步的实现方式,差分迭代法具体步骤如下:

21、设定精度precision,初始步长step0(step0<0),第一次(i=0)切削按照公式计算切削距离并进行初步切削,切削距离ldis为沿杆件轴向向量切削面wx,y与节点px的距离,式中rup为上节点圆柱体半径,h0为上下两个螺栓孔中心的距离,e为套筒的对角距离;第二次(i=1)切削按照设定的恒定步长step0计算切削距离进一步切削;每次切削记录孔边距ld,即切面螺栓孔中心到圆柱体与切削面交线的最近距离;从第i+1(i≥2)次切削开始,计算线性斜率和步长若距离计算切削距离进一步切削;若距离计算切削距离退一步切削;循环往复,至

22、作为进一步的实现方式,步骤6中,对不同切面之间的相互侵入和构件碰撞情况进行判断主要包括切面侵入判断、螺栓孔碰撞判断和杆件碰撞判断。

23、作为进一步的实现方式,步骤6具体步骤如下:

24、考虑后切面对已切面造成的影响,对后切面对已切面的影响进行判断,同时计算相邻切面之间边缘线和螺栓孔的位置关系,若出现切面边缘侵入到相邻切面,导致孔边距小于套筒对角距离的一半,则扩大上节点体半径,并回到步骤5对节点重新切削;

25、对节点体内相邻螺栓孔之间的碰撞进行判断,若相邻螺栓孔之间的夹角小于设定的螺栓孔安全角,则扩大上节点体半径,并回到步骤5对节点重新切削;

26、对同一节点相邻杆件之间的碰撞进行判断,若相邻杆件之间的夹角小于设定的杆件安全角,则扩大上节点体半径,并回到步骤5对节点重新切削。

27、作为进一步的实现方式,步骤8中,各杆件实际长度,通过公式计算;

28、式中,l0表示矩形钢管的实际长度;l表示其几何长度;ldis表示最终切削距离;m表示套筒长度;i、j表示杆件两端节点编号;hd1表示组装后封板外漏部分厚度。

29、上述本发明的有益效果如下:

30、1.本发明提出的一种分体式节点空间网格结构一体化深化设计方法,能够根据结构整体设计参数对分体式节点空间网格结构开展详细的深化设计,计算直接用于加工建造的各节点和杆件具体参数。其提供的深化设计方法可借助计算机编程实现,达到智能化辅助设计,提高了深化设计效率。

31、2.本发明提出的方法适用于分体式节点和矩形钢管组成的新型三角形网格空间结构,可在实现深化设计的同时进行节点优化,生成满足要求的最小分体式节点体,显著提高分体式节点空间网格结构深化设计效率,节约钢材,实现绿色建造。

32、3.本发明能够对空间网格结构中每个节点和杆件的方向、角度、螺栓孔位等参数进行深化设计,保证所有节点和杆件相适配并具有合理的工作空间,同时能对分体式节点体进行优化,生成满足要求的最小分体式节点体,实现兼顾深化设计和节点优化的一体化深化设计,大幅提高深化设计效率、降低空间网格结构建造所需钢材。

本文地址:https://www.jishuxx.com/zhuanli/20241021/320290.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表