一种钢坯在线精确称重系统及方法与流程

- 国知局

- 2024-10-21 15:05:37

本发明涉及一种钢坯在线智能精确称重系统及方法。

背景技术:

1、在冶金设备技术领域,钢坯称重是轧钢加热炉前常见的设备之一,主要用于对入炉钢坯进行称重、计数,从而统计轧线的成材率。目前比较常用的称重装置为升降框架式和整体框架式两种。但是,均存在一些不足之处。

2、如申请日为2021年12月28日的专利202123349984.9公开了一种钢坯称重装置,包括辊道、吊框、横梁、龙门架、升降机构。当升降机构启动,其带动横梁、吊框,连通钢坯上升,通过称重传感器获取钢坯的重量。但是,其存在的不足之处有:1)为了实现对钢坯进行称重,需要驱动动力机构,将辊道上的钢坯提升一定高度进行称重。称重完成后,又需驱动动力机构将钢坯下降至辊面上。此过程需消耗一定的时间,影响了加热炉的装炉节奏;2)升降机构的液压缸以及称重传感器布置在热坯的正上方,热辐射严重,对设备的使用寿命造成较大影响;3)整体结构相对繁琐,造价成本较高。液压缸以及称重传感器设置在上方,日常检修、维护麻烦;4)设置滑轮、滑轨结构,由于升降运动频繁且此处热辐射严重,因此滑轨处的润滑日常维护量大,增加了工人的劳动强度。

3、如申请日为2022年02月25日的专利202220390916.2公开了一种在线称重辊道装置,包括底座,底座上设置用于支撑的支撑架以及安装在支撑架上端的支撑台,在支撑台上设有前辊道和后辊道,前辊道通过立座安装在支撑台上,在立座底部设有称重传感器;后辊道通过固定座安装在支撑台上,在支撑架底部设有底部称重装置,通过设置的称重传感器对钢坯进行称重。但是,其存在的不足之处有:1)支撑架与立座处未设置机械限位装置,钢坯在运输过程中的冲击载荷会传递到称重传感器上,从而影响称重传感器的使用寿命和精度;2)前辊道的立座为高度可变的弹性座,前辊道进行称重时,立座需进行提升,将钢坯脱离辊道面,带称重完成后,立座再下降,将钢坯放置辊道面上,此过程需消耗一定的时间,影响了加热炉的装炉节奏;3)由于设置了前辊道和后辊道,为了对体积较大的工件进行称重,支撑台底部同时设置了称重传感器,导致整体结构至少需要设置8套称重传感器,增加了造价费用及日常维护工作量;4)由于设置了底座、支撑架、支撑台结构,为保证整体结构的强度以及刚度,设备重量较重,导致造价费用较高。

4、如申请日为2015年08月27日的专利201520652785.0公开了一种在线称重辊道,包括输送辊道,输送辊道上安装有一对或多对剪力传感器,多个剪力传感器形成测量区,待称重工件在辊道的转动作用下通过测量区实现称重测量。但是,其存在的不足之处有:1)剪力传感器直接布置在辊道架上,由于辊道在运输过程中,冲击载荷大,此冲击载荷直接作用到辊道架后传递到剪力传感器上,易造成剪力传感器损坏、失灵;2)由于热坯温度高,热辐射作用下的辊道架温度较高,易造成剪力传感器损坏、失灵;3)由于需要测量区宽度大于工件的长度,测量区的辊道架为整体式,当工件长度为16米或者更长时,辊道架的长度必须大于16米或者更长,从而导致辊道架的加工、运输困难。

技术实现思路

1、为克服上述缺陷,本发明的目的在于提供一种新型的钢坯在线精确称重系统及方法。

2、为达到上述目的,本发明的钢坯在线精确称重系统,所述的系统至少包括称重装置,所述的称重装置包括框架和设置在框架下方的多个称重模块;在所述的框架上间隔设置有多个辊道;其中,所述的框架由长度相同的第一称重框架和第二称重框架组成;第一称重框架和第二称重框架端部间隙搭接。

3、进一步地,在所述的框架两端底部设置有限位装置;所述的限位装置包括设置在框架下方的第二限位支架和在地基上对应第二限位支架的一个以上的第一限位支架组成;所述的第一限位支架与第二限位支架间隔设置。

4、进一步地,所述的第二限位支架包括设置在框架下方的第二支架座,在所述的支架座下方设置有限位块;

5、所述的第一限位支架包括设置在地基上的第一支架座;在所述的第一支架座上设置有限位螺母;在所述的限位螺母内螺接有限位螺栓,所述的螺栓的限位端与限位块间隔设置。

6、进一步地,所述的螺栓的限位端与限位块间隔距离为0.5-2毫米。

7、进一步地,所述的第一限位支架与第二限位支架相邻一端的下表面均设置有支座;两个支座之间通过连接板连接。

8、进一步地,所述辊道在所述第一称重框架和所述第二称重框架上对称交叉布置。

9、进一步地,所述的第一限位支架上与第二限位支架相邻一端设置上搭接头;所述的第二限位支架上与第一限位支架相邻一端设置下搭接头;所述的上搭接头底面设置有上定位板;所述的下搭接头顶面设置有倒l形下定位板;所述的倒l形下定位板长边与上定板下表面抵接;所述的倒l形下定位板短边内侧与上定板侧边为定位接触;所述的倒l形下定位板短边顶端与顶面间隔2毫米设置。

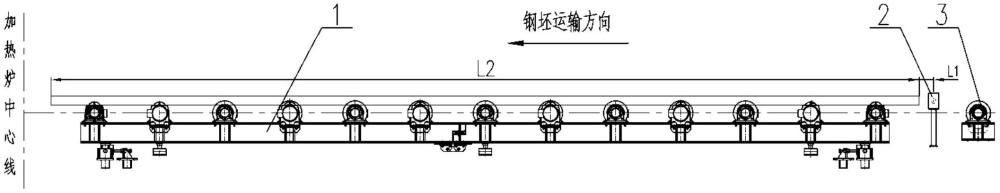

10、进一步地,所述的系统由称重装置、金属检测仪和运输辊道依次设置。

11、为达到上述目的,本发明的钢坯在线称重方法,所述的方法是采用上述的钢坯在线精确称重系统实现的,所述的方法包括以下步骤:

12、运输辊道向称重装置方向运输钢坯;

13、当金属检测仪检测到钢坯后运输辊道开始减速,并通过编码进行测距;

14、待所述运输辊道继续运输距离l=l1+l2后,停止运动;

15、称重装置的称重模块开始读数,与此同时,将采集的重量数据传输至plc系统;

16、运输辊道重新启动,将完成称重的钢坯运输至加热炉内。

17、采用本发明提供的技术方案,与现有技术相比,具有如下显著效果:

18、(1)本发明的一种钢坯在线智能精确称重系统,称重框架为分体式结构,由第一称重框架和第二称重框架组成,采用搭接方式连接,设备加工、运输、安装方便。第一称重框架和第二称重框架两端面之间留有10mm间隙,此结构设计,可以使第一称重框架与第二称重框架沿中心线m方向存在一定的变形。

19、(2)本发明的一种钢坯在线智能精确称重系统,通过设置限位支架(一)以及限位支架(二),有效限制了钢坯在运输过程中的冲击载荷造成第一称重框架和第二称重框架的位移,提高了称重模块的使用寿命和称重精度。

20、(3)本发明的一种钢坯在线智能精确称重系统,第一称重框架与第二称重框架沿中心线m方向对称结构型式,且辊道在第一称重框架与第二称重框架对称交叉布置,有效提供了称重精度。

21、(4)本发明的一种钢坯在线智能精确称重系统,设备结构简单、紧凑、加工、运输、安装方便,日常维护量小。

22、(5)本发明的一种钢坯在线智能精确称重系统,其设置金属检测仪以及运输辊道的电机尾部设置编码器,通过plc的智能控制系统,使整个称重过程无人化,极大地提高了称重效率,提升了装炉节奏与生产效益,降低了人员的劳动强度。

技术特征:1.一种钢坯在线精确称重系统,其特征在于,所述的系统至少包括称重装置,所述的称重装置包括框架和设置在框架下方的多个称重模块;在所述的框架上间隔设置有多个辊道;其中,所述的框架由长度相同的第一称重框架和第二称重框架组成;第一称重框架和第二称重框架端部间隙搭接。

2.如权利要求1所述的钢坯在线精确称重系统,其特征在于,在所述的框架两端底部设置有限位装置;所述的限位装置包括设置在框架下方的第二限位支架和在地基上对应第二限位支架的一个以上的第一限位支架组成;所述的第一限位支架与第二限位支架间隔设置。

3.如权利要求2所述的钢坯在线精确称重系统,其特征在于,所述的第二限位支架包括设置在框架下方的第二支架座,在所述的支架座下方设置有限位块;

4.如权利要求3所述的钢坯在线精确称重系统,其特征在于,所述的螺栓的限位端与限位块间隔距离为0.5-2毫米。

5.如权利要求2所述的钢坯在线精确称重系统,其特征在于,所述的第一限位支架与第二限位支架相邻一端的下表面均设置有支座;两个支座之间通过连接板连接。

6.如权利要求2所述的钢坯在线精确称重系统,其特征在于,所述辊道在所述第一称重框架和所述第二称重框架上对称交叉布置。

7.如权利要求2所述的钢坯在线精确称重系统,其特征在于,所述的第一限位支架上与第二限位支架相邻一端设置上搭接头;所述的第二限位支架上与第一限位支架相邻一端设置下搭接头;所述的上搭接头底面设置有上定位板;所述的下搭接头顶面设置有倒l形下定位板;所述的倒l形下定位板长边与上定板下表面抵接;所述的倒l形下定位板短边内侧与上定板侧边为定位接触;所述的倒l形下定位板短边顶端与顶面间隔2毫米设置。

8.如权利要求1所述的钢坯在线精确称重系统,其特征在于,所述的系统由称重装置、金属检测仪和运输辊道依次设置。

9.一种钢坯在线称重方法,所述的方法是采用如权利要求1所述的钢坯在线精确称重系统实现的,其特征在于,所述的方法包括以下步骤:

技术总结本发明公开一种钢坯在线精确称重系统及方法。所述的系统至少包括称重装置,所述的称重装置包括框架和设置在框架下方的多个称重模块;在所述的框架上间隔设置有多个辊道;其中,所述的框架由长度相同的第一称重框架和第二称重框架组成;第一称重框架和第二称重框架端部间隙搭接。本发明称重框架为分体式结构,采用搭接方式连接,设备加工、运输、安装方便。第一称重框架和第二称重框架两端面之间留有10mm间隙,此结构设计,可以使所重框架(一)与第二称重框架沿中心线M方向存在一定的变形。技术研发人员:潘天成,蔡睿,丁敬,陈龙,张赵宁,蒲春雷,郑近德,童靳于受保护的技术使用者:中冶华天工程技术有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/320480.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表