一种加热座圈及其制备方法、智能盖板与流程

- 国知局

- 2024-11-06 14:32:23

本发明涉及坐便器,特别是涉及一种加热座圈及其制备方法、智能盖板。

背景技术:

1、现有的基于二次注塑成型的加热座圈一般采用二次注塑工艺将发热丝、发热膜等发热器件夹在中间注塑成一个整体,外观简洁美观,没有焊接等工艺产生的溢渣,焊缝大等缺陷。

2、出于安全考虑,发热器件必须配备温度保险丝,防止座圈异常高温烫伤人体甚至引起火灾等,但是由于二次注塑座圈发热器件是二次注塑工艺时夹在中间的,注塑时高温达到200℃左右,而温度保险丝熔断温度在70℃左右,所以温度保险丝必须在二次注塑完成后才能安装,且温度保险丝必须贴近发热丝才能准确感知温度。但温度保险丝的安装存在一定难度:1、如果是与发热丝一起放置,显然注塑时会导致保险丝熔断;2、如果是温度保险丝在注塑完成后装,保险丝不能直接贴近发热丝,因为发热丝露在座圈外面,二次注塑时不能有效封胶,会溢胶,特别是发热器件采用发热膜的情况下,需要将发热膜裸露出来,虽然二次注射时模具可以支撑住发热膜,但是开口四周并不是完全封死,四周缝隙处的发热膜需要承受较大的注射压力,这样会导致发热膜被射破,内部发热丝断裂等情况,使用时存在安全隐患;3、如果温度保险丝是通过二次注塑完成后的塑料件传递的温度来感知发热器件温度时,会存在较大误差,存在安全隐患。也就是说将整个发热器件封装于二次注塑壳体内,只留两条线接电,这样虽然能解决二次注塑漏胶溢胶的问题,但是温度保险丝只能紧贴于塑胶壳表面,间接感应发热器件的发热温度,这可能导致发热器件内部温度过高,而传递出来的温度没有达到熔断极限,产生危险,使人体烫伤甚至更坏的结果。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的上述技术问题之一。为此,本发明提出一种加热座圈,解决二次注塑座圈温度保险丝的有效安装问题,既能避免二次注塑高温导致温度保险丝熔断,又能有效感知发热膜的温度,且能保证注塑时发热膜完好不破损,提高安全性。

2、为实现上述目的,本发明的技术方案如下:

3、本发明还提出一种具有上述加热座圈的智能盖板。

4、本发明还提出一种上述加热座圈的制备方法。

5、根据本发明的第一方面实施例的加热座圈,包括座圈上壳体、发热膜和座圈下壳体,所述座圈上壳体和座圈下壳体为一体成型连接,所述发热膜夹于所述座圈上壳体和座圈下壳体之间且所述发热膜贴合在所述座圈上壳体上,所述座圈上壳体上设有由侧板围成的腔体,所述腔体具有上开口和侧开口,所述侧板与所述座圈上壳体一体成型,所述发热膜的膜体具有一凸出部,所述凸出部经所述侧开口伸进所述腔体内,所述侧开口上设有用于封住所述侧开口的封板,所述封板的底部紧贴所述发热膜,所述腔体内设有温度保险丝,所述温度保险丝紧贴于所述凸出部,所述温度保险丝与所述发热膜的供电电路电性连接。

6、根据本发明实施例的加热座圈,至少具有如下有益效果:

7、1、本发明在二次注塑前先将发热膜凸出部贴在腔体内,再安装上封板,保证封板的底部紧贴发热膜,避免二次注塑时漏胶溢胶问题,这样二次注塑完成后封板与座圈上壳体、座圈下壳体形成一个整体,且形成一个独立的腔体,发热膜凸出部内置在腔体内,注塑完成后再安装温度保险丝,使温度保险丝紧贴凸出部,由于发热膜凸出部与整个发热膜的发热丝连通,所以温度保险丝能有效感知座圈内部发热膜的加热温度,提高安全性。

8、2、本发明可以保证座圈的外观完整性,由于是二次注塑,没有座圈上下壳尺寸配合偏差的问题,也没有焊接的溢渣、焊缝不均匀、不平整等外观缺陷;可以解决温度保险丝的有效安装问题,既能避免二次注塑高温导致温度保险丝熔断,又能有效感知发热膜温度,且能保证注塑时发热膜完好不破损,避免安全隐患。另外可以在腔体内增设其他电器元件,无需耐高温材质,可以有效节省成本,结构简单,容易实现,效果好。

9、根据本发明的一些实施例,所述腔体内设有pcb板,所述温度保险丝与所述pcb板电性连接。

10、根据本发明的一些实施例,还包括集成线束,所述集成线束包括第一电源线、第二电源线和第一固定线卡,所述第一电源线的一端与所述发热膜电性连接,另一端穿过所述第一固定线卡与所述pcb板电性连接,所述第二电源线的一端经由所述座圈上壳体的侧壁穿出所述座圈上壳体,另一端穿过所述第一固定线卡与所述pcb板电性连接,所述第一固定线卡固装在所述侧开口处。

11、根据本发明的一些实施例,所述座圈上壳体的表面开有水平的第一卡槽,所述第一卡槽位于所述侧开口处,所述侧开口两侧的侧板上均开有竖直的第二卡槽,所述第一卡槽与其中一个第二卡槽相接形成l型槽位,所述第一固定线卡的四周边缘具有第一凸边,所述第一固定线卡通过所述第一凸边卡装在所述l型槽位上,所述封板的两侧均具有第二凸边,且所述封板上切有一缺口,所述缺口的大小与所述第一固定线卡相配合,所述缺口的侧壁上开有第三卡槽,所述封板通过所述第二凸边卡装在所述第二卡槽上以封闭所述侧开口,同时所述第三卡槽与所述第一凸边卡接。

12、根据本发明的一些实施例,所述第二凸边呈上大下小的台阶结构,相应的,所述第二卡槽呈上深下浅的台阶结构,所述第二凸边与所述第二卡槽相配合。

13、根据本发明的一些实施例,在所述封板与所述凸出部的相接处贴有贴片以封闭所述封板底部与所述凸出部之间的缝隙。

14、根据本发明的一些实施例,所述腔体内设有温度探头,所述温度探头紧贴于所述凸出部,所述温度探头与所述pcb板电性连接。

15、根据本发明的一些实施例,还包括盖体,所述盖体覆盖在所述上开口上。

16、根据本发明的一些实施例,所述腔体内设有隔板,所述隔板在所述腔体内围出独立的空间,所述空间内设有螺丝安装孔。

17、根据本发明的一些实施例,所述pcb板上设有灯珠,所述灯珠与所述温度探头电性连接,所述盖体上开有通孔,所述灯珠穿过所述通孔。

18、根据本发明的一些实施例,所述灯珠上套有防水胶套。

19、根据本发明的第二方面实施例的智能盖板,包括所述加热座圈。

20、根据本发明的第三方面实施例的加热座圈的制备方法,适用于生产所述加热座圈,所述制备方法采用二次注塑成型工艺,包括以下步骤:

21、s1:通过注塑生产出所述座圈上壳体,将所述发热膜粘贴在所述座圈上壳体上,且所述凸出部粘贴在所述腔体内;

22、s2:将所述封板安装在所述侧开口处以封闭所述侧开口,且所述封板的底部紧贴所述发热膜;

23、s3:将安装好发热膜的座圈上壳体进行二次注塑成型以加工出所述座圈下壳体,二次注塑成型完成后所述座圈上壳体、发热膜和座圈下壳体为一体式结构;

24、s4:二次注塑成型完成后,在所述腔体内安装所述温度保险丝,并使温度保险丝紧贴所述凸出部,接好线路。

25、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

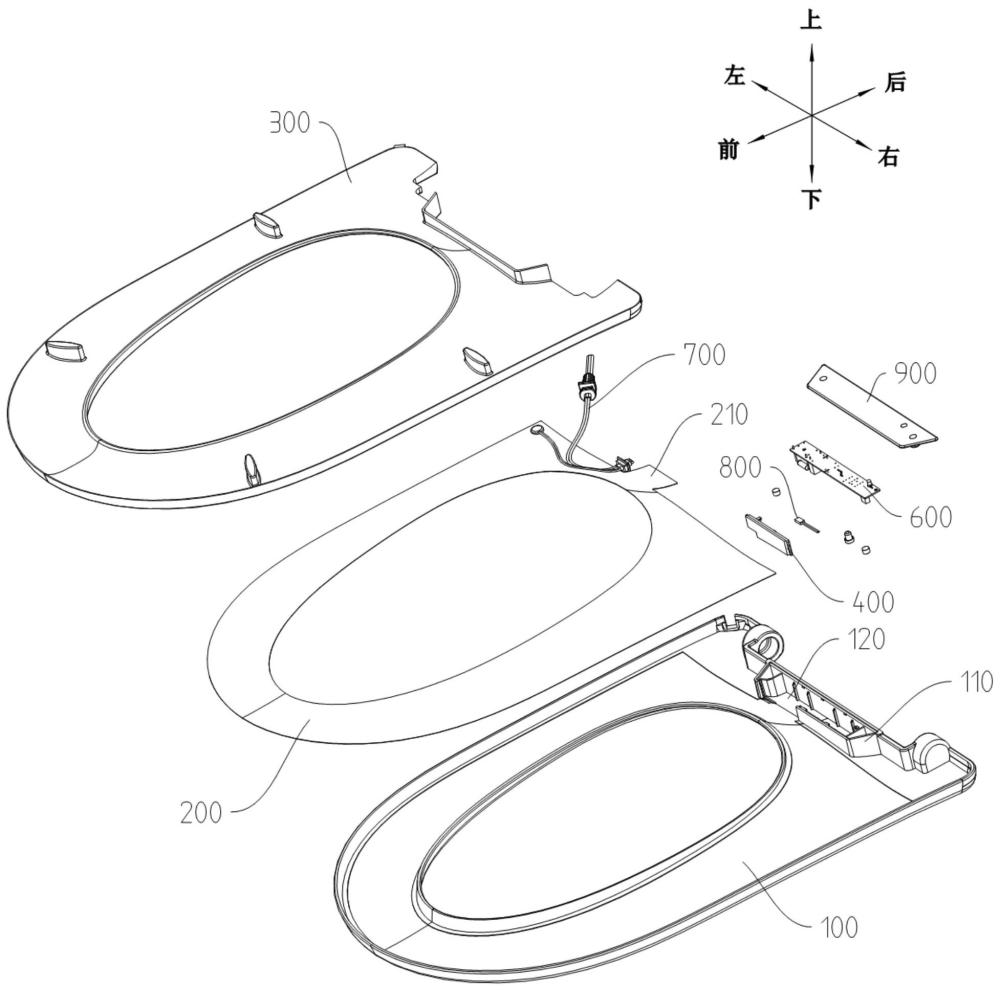

技术特征:1.一种加热座圈,其特征在于,包括座圈上壳体(100)、发热膜(200)和座圈下壳体(300),所述座圈上壳体(100)和座圈下壳体(300)为一体成型连接,所述发热膜(200)夹于所述座圈上壳体(100)和座圈下壳体(300)之间且所述发热膜(200)贴合在所述座圈上壳体(100)上,所述座圈上壳体(100)上设有由侧板(110)围成的腔体(120),所述腔体(120)具有上开口和侧开口,所述侧板(110)与所述座圈上壳体(100)一体成型,所述发热膜(200)的膜体具有一凸出部(210),所述凸出部(210)经所述侧开口伸进所述腔体(120)内,所述侧开口上设有用于封住所述侧开口的封板(400),所述封板(400)的底部紧贴所述发热膜(200),所述腔体(120)内设有温度保险丝(500),所述温度保险丝(500)紧贴于所述凸出部(210),所述温度保险丝(500)与所述发热膜(200)的供电电路电性连接。

2.根据权利要求1所述的加热座圈,其特征在于,所述腔体(120)内设有pcb板(600),所述温度保险丝(500)与所述pcb板(600)电性连接。

3.根据权利要求2所述的加热座圈,其特征在于,还包括集成线束(700),所述集成线束(700)包括第一电源线(710)、第二电源线(720)和第一固定线卡(730),所述第一电源线(710)的一端与所述发热膜(200)电性连接,另一端穿过所述第一固定线卡(730)与所述pcb板(600)电性连接,所述第二电源线(720)的一端经由所述座圈上壳体(100)的侧壁穿出所述座圈上壳体(100),另一端穿过所述第一固定线卡(730)与所述pcb板(600)电性连接,所述第一固定线卡(730)固装在所述侧开口处。

4.根据权利要求3所述的加热座圈,其特征在于,所述座圈上壳体(100)的表面开有水平的第一卡槽(140),所述第一卡槽(140)位于所述侧开口处,所述侧开口两侧的侧板(110)上均开有竖直的第二卡槽(111),所述第一卡槽(140)与其中一个第二卡槽(111)相接形成l型槽位,所述第一固定线卡(730)的四周边缘具有第一凸边(731),所述第一固定线卡(730)通过所述第一凸边(731)卡装在所述l型槽位上,所述封板(400)的两侧均具有第二凸边(410),且所述封板(400)上切有一缺口,所述缺口的大小与所述第一固定线卡(730)相配合,所述缺口的侧壁上开有第三卡槽(420),所述封板(400)通过所述第二凸边(410)卡装在所述第二卡槽(111)上以封闭所述侧开口,同时所述第三卡槽(420)与所述第一凸边(731)卡接。

5.根据权利要求4所述的加热座圈,其特征在于,所述第二凸边(410)呈上大下小的台阶结构,相应的,所述第二卡槽(111)呈上深下浅的台阶结构,所述第二凸边(410)与所述第二卡槽(111)相配合。

6.根据权利要求1所述的加热座圈,其特征在于,在所述封板(400)与所述凸出部(210)的相接处贴有贴片(1000)以封闭所述封板(400)底部与所述凸出部(210)之间的缝隙。

7.根据权利要求2所述的加热座圈,其特征在于,所述腔体(120)内设有温度探头(800),所述温度探头(800)紧贴于所述凸出部(210),所述温度探头(800)与所述pcb板(600)电性连接。

8.根据权利要求1所述的加热座圈,其特征在于,还包括盖体(900),所述盖体(900)覆盖在所述上开口上。

9.一种智能盖板,其特征在于,包括权利要求1-8任一项所述的加热座圈。

10.一种加热座圈的制备方法,其特征在于,适用于生产如权利要求1-8任一项所述的加热座圈,所述制备方法采用二次注塑成型工艺,包括以下步骤:

技术总结本发明公开了一种加热座圈及其制备方法、智能盖板,加热座圈包括座圈上壳体、发热膜和座圈下壳体,座圈上壳体上设有由侧板围成的腔体,腔体具有上开口和侧开口,发热膜的膜体具有一凸出部,凸出部经侧开口伸进腔体内,侧开口上设有用于封住侧开口的封板,腔体内设有温度保险丝,温度保险丝紧贴于凸出部。本发明的发热膜凸出部内置在腔体内,注塑完成后再安装温度保险丝,由于发热膜凸出部与整个发热膜的发热丝连通,所以温度保险丝能有效感知座圈内部发热膜的加热温度,本发明既能避免二次注塑高温导致温度保险丝熔断,又能有效感知发热膜温度,且能保证注塑时发热膜完好不破损,避免安全隐患。技术研发人员:谢炜,何兆奇,张成,熊正俊受保护的技术使用者:佛山市乐华恒业厨卫有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/322693.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

盖子及容器的制作方法

下一篇

返回列表