一种炮泥表面润滑层的喷涂装置的制作方法

- 国知局

- 2024-11-12 13:57:12

本技术属于炮泥表面润滑层的喷涂,具体涉及一种炮泥表面润滑层的喷涂装置。

背景技术:

1、炮泥是用来封堵出铁口的可塑性耐火材料,可分为有水炮泥和无水炮泥两大类,前者用在顶压较低、强化冶炼程度不高的中小型高炉,后者在顶压较高、强化冶炼程度高的大中型高炉上。炮泥不但具有堵塞高炉除铁口的作用,而且具有保护炉壁炉缸的作用,因此炮泥是高炉炼铁过程中必不可少的辅助性、可塑性耐火材料。炮泥应当具有良好的开口性、高温体积稳定性、良好的填充性和附着性(粘性)。

2、现有技术中,炮泥是通过专用的炮泥机,将炮泥打入高炉的除铁口中,因此对于利用炮泥机打炮泥的工序中,塑性低的炮泥很难被炮泥机顺利的打入到高炉除铁口中,直接影响到高炉的正常炼铁作业。现场为了提高炮泥的可塑性,可以在炮泥机的炮膛加入油类液体,从而提高炮泥机打炮泥的顺畅性。上述增加炮泥塑性的方法,只能是临时性的解决方法。为了彻底解决塑性低炮泥的可塑性,可以炮泥的表面涂一层油脂类润滑层,这样可以有效地解决提高炮泥的可塑性。目前在塑性低炮泥表面涂一层油类润滑层,是在炮泥的热塑覆膜前,采用人工在炮泥的表面涂抹一层油类润滑层,上述方式主要存在的技术问题是:采用人工涂抹的方式,对炮泥表面涂抹的润滑层厚薄不均,使炮泥整体塑性不均匀;发明人基于现有技术中的上述缺陷研发了一种炮泥表面润滑层的喷涂装置,能够很好地解决现有技术中存在的技术问题。

技术实现思路

1、本实用新型为了解决上述技术问题,提供一种炮泥表面润滑层的喷涂装置,本实用结构简单、设计科学合理;本实用新型在炮泥挤出机的模头挤出端的裁切机构上安装环形的喷涂装置,利用环形的喷涂装置,边挤出炮泥的同时边喷涂均匀的润滑层。

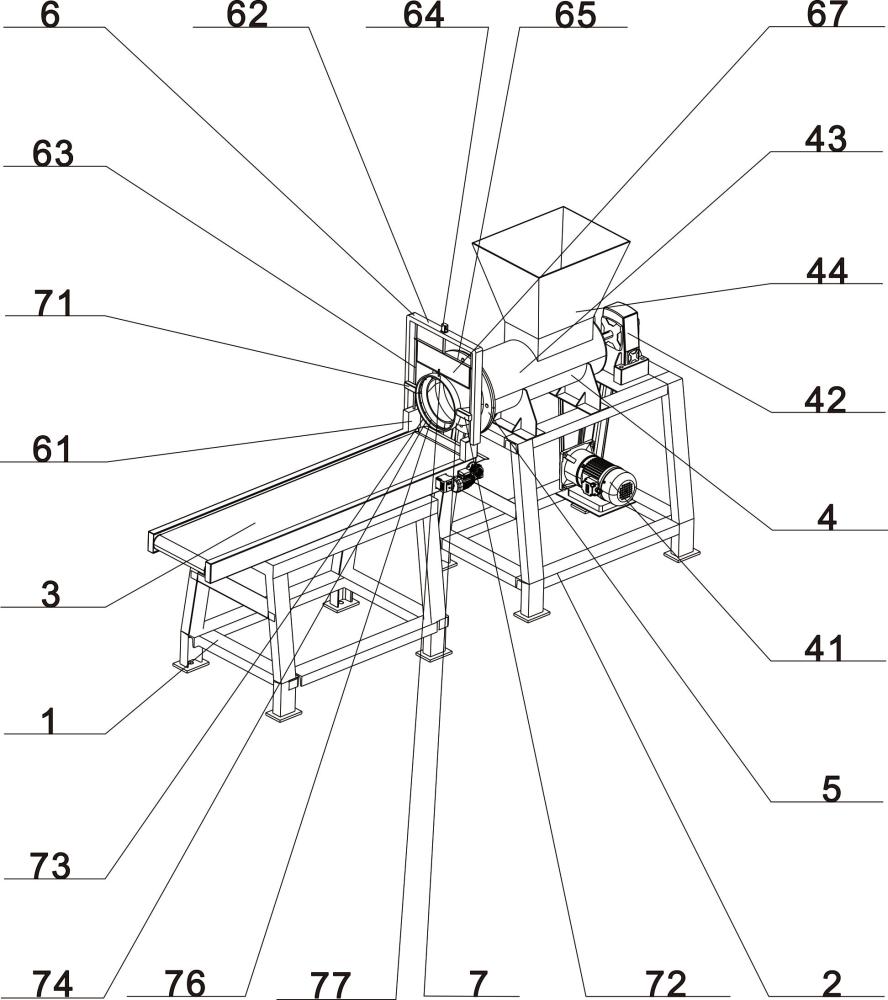

2、本实用新型所采用的技术方案是:一种炮泥表面润滑层的喷涂装置,包括左支架1、右支架2和输送带3;左支架1设置在右支架2的左侧位置,所述左支架1和所述右支架2呈左右线性放置;输送带3固定设置在左支架1的上部,所述输送带3用于输送挤出喷涂后的炮泥;所述右支架2的高度高于左支架1的高度,炮泥挤出机4固定设置在所述右支架2的上部;挤出模头5固定设置在所述炮泥挤出机4左端,所述挤出模头5用于根据挤出模头5的形状,挤出成型为圆形或方形状炮泥;炮泥裁切机构6固定设置在所述输送带3的右端上部位置,所述炮泥裁切机构6用于将炮泥挤出机4挤出通过挤出模头5成型的炮泥裁切掉;喷涂装置7固定设置在炮泥裁切机构6的左侧位置,喷涂装置7包括固定板一71、固定板一71的前端与喷涂圈73的后侧外壁固定连接,固定板二72的后端与喷涂圈73的前侧外壁固定连接,所述喷涂圈73为中空的环形,喷涂圈73的内侧中间位置固定设置有环形管74,环形管74上内侧周向均匀开设有喷头安装孔75,每个喷头安装孔75上固定安装有喷头76,喷头主管77设置在喷涂圈73的上部外侧面,喷头主管77穿过喷涂圈73本体与环形管74固定连通。

3、所述炮泥挤出机4包括驱动电机41,驱动电机41固定设置在右支架2的右侧后端底部位置,减速机42固定设置在右支架2右端中间位置,驱动电机41与减速机42之间通过传动皮带传动连接;成型筒43固定设置在右支架上部中间位置,成型筒43的右端与减速机42的动力输出轴呈左右同心状,成型筒43的内部中心设置螺旋输送刀,减速机42的动力输出轴的左端与成型筒43螺旋输送刀中心轴固定连接;下料斗44固定设置在成型筒43的上部靠右端位置,下料斗44与成型筒43的内部连通。

4、所述挤出模头5为带有法兰的中空圆锥状,挤出模头5通过螺栓固定设置在成型筒43的左端,挤出模头5与成型筒43为左右同心状。

5、所述炮泥裁切机构6包括支撑块61,支撑块61设置两块,呈前后对称设置在输送带3右端的前后边框上,龙门框62固定设置在前后对称的支撑块61的外侧;导向杆63设置有两根,导向杆63下端前后对称固定设置在支撑块61的上部,导向杆63上端与龙门框62的前后两侧底部固定连接;气动推杆64固定设置在龙门框62的上部中间位置,气动推杆64的伸缩杆穿过龙门框62的中间本体延伸到龙门框62的下部;导向板65的前后两端开设有导向孔66,导向板65前后两端的导向孔66分别前后对应安装在前后对称设置的导向杆63上;裁切刀67固定设置在导向板65的底部位置,导向板65的上部中间位置与气动推杆64的伸缩杆下端固定连接。

6、所述龙门框62的宽度大于输送带3的宽度,龙门框62有输送带3呈上下垂直设置。

7、所述固定板一71的后端固定设置在龙门框62的后端左侧面靠近下部位置,固定板二72的前端固定设置在龙门框62的前端左侧面靠近下部位置。

8、所述喷涂圈73与挤出模头5呈左右同心设置,喷涂圈73与挤出模头5设置预留有间隙。

9、所述环形管74上的喷头安装孔75围绕环形管74的周向均匀设置有4个~32个。

10、所述喷涂主管77通过连接管与抽油泵固定连接,喷涂主管77用于向环形管74中输送高压液体油。

11、这种炮泥表面润滑层的喷涂装置的工作过程为:将配置搅拌好的炮泥原料,倒入到炮泥挤出机4的下料斗44中,同时开启驱动电机41,在驱动电机41的旋转作用下通过传动带的传动作用下,带动减速机42低速转动,减速机42的动力输出轴驱动成型筒43中的螺旋刀旋转,在螺旋刀的旋转作用下,将炮泥原料输送到成型筒43的左端位置,通过挤出模头5将炮泥原料挤出成型为圆柱形的炮泥,随着炮泥的在挤出模头5端的不断挤出,与此同时开启抽油泵向喷涂主管77中输送高压油,同时环形管74中充满高压油,最后高压油通过喷涂圈73中环形管74上均匀设置的多个喷头76将,将油雾化喷涂在圆柱形炮泥表面,形成一层表面润滑层,提高了炮泥的塑性;当圆柱形炮泥挤出合格尺寸时,启动炮泥裁切机构6的气动推杆64,气动推杆64的伸缩杆伸开动作,推动导向板65和裁切刀67以导向杆63为导向作用,向下推动,在裁切刀67的冲击裁切作用下将圆柱形的炮泥裁切断;经过上述连续的循环作业过程,实现了对圆柱形炮泥表面润滑层的连续喷涂作业。

12、所述导向杆63设置有两根,导向杆63下端前后对称固定设置在支撑块61的上部,导向杆63上端与龙门框62的前后两侧底部固定连接;气动推杆64固定设置在龙门框62的上部中间位置,气动推杆64的伸缩杆穿过龙门框62的中间本体延伸到龙门框62的下部;导向板65的前后两端开设有导向孔66,导向板65前后两端的导向孔66分别前后对应安装在前后对称设置的导向杆63上;裁切刀67固定设置在导向板65的底部位置,导向板65的上部中间位置与气动推杆64的伸缩杆下端固定连接。这样设置的主要目的是:通过龙门框62、导向杆63、气动推杆64、导向板65和裁切刀67的设置,一方面,为导向板65和裁切刀67的向下裁切提供了稳定导向作用,提高了对炮泥的裁切的准确度;另一方面,为导向板65和裁切刀67的重力,提供了滑动支撑作用,分散承担了导向板65和裁切刀67的重力,减轻了直接对气动推杆64伸缩杆的垂直拉伸力,从而提高了气动推杆64的使用寿命。

13、所述固定板一71、固定板一71的前端与喷涂圈73的后侧外壁固定连接,固定板二72的后端与喷涂圈73的前侧外壁固定连接。这样设置的主要目的是:通过固定板一71和固定板一71的设置,可以将喷涂圈73稳定地固定在炮泥挤出机4中成型筒43的左端位置;一方面,使喷涂圈73始终与成型筒43和挤出模头5保持同心状态,保证了喷头76与炮泥表面的雾化喷射距离,从而保证了对炮泥表面润滑层的喷涂的均匀性。另一方面,保证了喷头76雾化喷涂压力的均匀性。

14、本实用新型的有益效果:通过环形喷涂装置的设置,边挤出炮泥的同时边对炮泥的表面喷涂润滑层,使炮泥的周向表面形成均匀的润滑层,提高了炮泥的可塑性。

本文地址:https://www.jishuxx.com/zhuanli/20241112/326704.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表