一种提高大曲率区域板-板胶接质量的方法与流程

- 国知局

- 2024-11-18 18:13:16

本发明属于复合材料制造工艺,涉及一种提高大曲率区域板-板胶接质量的方法。

背景技术:

1、复合材料具有强度高、比重小、耐热性好等诸多优点,已发展成为现代商用飞机最重要的结构材料之一,广泛地应用于航空航天领域。复合材料胶接是利用聚合物材料作为胶粘剂将已固化的复合材料件或金属件与其它已固化的复合材料件、蜂窝芯、泡沫芯或金属件进行胶接连接。二次胶接为已固化的预浸料蒙皮采用胶膜与内部蜂窝芯、肋、反射板等组件进行胶接;板板胶接即为复合材料层合板之间的胶接形式。

2、目前,传统的板板胶接过程为零组件表面处理-零组件组合-零组件胶接校验及胶膜补偿-固化脱模等步骤,板板胶接固化前需要进行胶膜校验,当待胶接型面曲率较大时,待胶接组件间的配合关系较差会形成较大的胶接界面间间隙,传统的胶膜补偿方式需要通过大量的胶膜补偿对胶接间隙进行填充以确保待胶接组件间能够粘接;但是这种胶膜补偿方式存在较大弊端,当胶膜补偿数量过多时胶膜层间更容易夹裹气体,导致固化后的胶层产生气泡,形成弥散性孔隙,从而导致无损检测时会被检测人员判定为缺陷;另外胶膜在升温固化过程中具有流动性,导致胶膜胶液在固化过程中流出胶接间隙,原补偿的胶膜不足以填充界面间隙导致胶接界面产生脱粘问题。

3、传统的胶膜补偿方式需要通过大量的胶膜补偿对胶接间隙进行填充以确保待胶接组件间能够粘接;但是这种胶膜补偿方式存在较大弊端,当胶膜补偿数量过多时胶膜层间更容易夹裹气体,导致固化后的胶层产生气泡,形成弥散性孔隙,从而导致无损检测时会被检测人员判定为缺陷;另外胶膜在升温固化过程中具有流动性,导致胶膜胶液在固化过程中流出胶接间隙,原补偿的胶膜不足以填充界面间隙导致胶接界面产生脱粘问题。

技术实现思路

1、发明目的

2、本发明所述方法为在零组件胶接校验及胶膜补偿过程中采取胶膜补偿填充胶接间隙以及在胶接间隙外进行型面补偿减小胶接间隙相结合的方法进行胶接。本发明所提及的优点在于胶接界面外的型面补偿减少了胶膜的用量,降低胶膜层间夹裹气体的几率,同时减小了零组件的界面间隙使得零组件之间更容易粘接充分。

3、技术方案

4、一种提高大曲率区域板-板胶接质量的方法,

5、本发明旨在复合材料大曲率型面区域胶接时,使用脱模布或压敏胶带在待胶接组件与模具之间进行补偿,减少待胶接组件的胶接界面间隙及胶膜补偿数量,提高胶接质量,具体步骤如下:

6、步骤一,对待胶接的零组件(如端肋、蒙皮)表面进行处理,采用80#~120#砂纸对零件表面进行打磨粗化,要求去除零件表面树脂光泽;或者采用喷砂的方式对零件表面进行处理,使用棕刚玉磨料吹扫,要求去除零件表面光泽。

7、步骤二,将需要胶接的零组件按照数模位置组合到胶接工装上,检查各个零组件之间的尺寸是否符合要求,对零组件存在干涉的区域进行修配。

8、步骤三,在零组件待胶接区域的界面铺放0.2~0.4mm的胶膜进行校验,然后在校验膜的表面均匀放置校验丝,放置间距5~20mm,密封真空袋后转移至热压罐加外压至0.1~0.3mpa进行校验30~60min,校验完成后检查校验丝是否在胶膜上压出清晰可见的痕迹,在未压出校验痕迹的区域进行胶膜补偿并重复本步骤过程直至全部校验痕迹清晰可见。

9、步骤四,校验及补偿过程结束后,在零组件表面放置隔离膜、漆布、透气毡等辅材,然后使用密封胶条密封真空袋,转移至热压罐或烘箱进行固化,固化结束后进行脱模。

10、进一步的,所述的校验丝具体为直径0.1~0.2mm。

11、进一步的,所述棕刚玉磨料选择粒度小于80#。

12、进一步的,吹扫不超过2遍。

13、进一步地,在未压出校验痕迹的区域,继续铺贴0.2~0.4mm的胶膜;

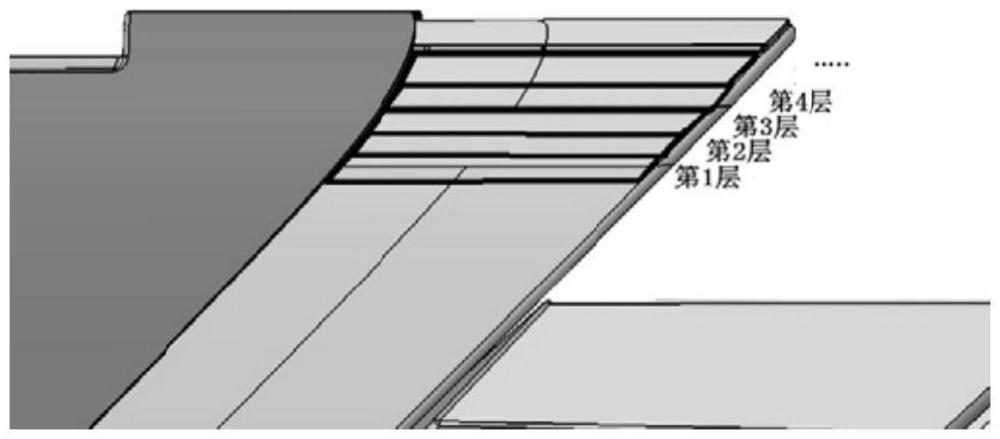

14、进一步地,在未压出校验痕迹的区域,在模具表面找出对应区域,并使用脱模布、压敏胶带等可粘性辅助材料进行异位补偿,补偿示意图如图1所示;

15、进一步地,脱模布、压敏胶带等可粘性等辅助材料的补偿层数为1~10层;进一步地,脱模布、压敏胶带等可粘性等辅助材料不同层之间的铺贴间距要求为5~10mm。

16、技术效果

17、本发明在复合材料大曲率型面区域胶接时,使用脱模布或压敏胶带在待胶接组件与模具之间进行补偿,减少待胶接组件的胶接界面间隙及胶接界面的胶膜补偿数量,本发明所述方法为在零组件胶接校验及胶膜补偿过程中采取胶膜补偿填充胶接间隙以及在胶接间隙外进行型面补偿减小胶接间隙相结合的方法进行胶接。本发明所提及的优点在于胶接界面外的型面补偿减少了胶膜的用量,降低胶膜层间夹裹气体的几率,同时减小了零组件的界面间隙使得零组件之间更容易粘接充分。

技术特征:1.一种提高大曲率区域板-板胶接质量的方法,其特征在于,在复合材料大曲率型面区域胶接时,使用脱模布或压敏胶带在待胶接组件与模具之间进行补偿,减少待胶接组件的胶接界面间隙及胶膜补偿数量,具体步骤如下:

2.如权利要求1所述的方法,其特征在于,所述的校验丝具体为直径0.1mm~0.2mm。

3.如权利要求2所述的方法,其特征在于,步骤1中表面处理,采用喷砂的方式对零件表面进行处理,使用棕刚玉磨料吹扫,要求去除零件表面光泽;所述棕刚玉磨料选择粒度小于80#。

4.如权利要求3所述的方法,其特征在于,吹扫不超过2遍。

5.如权利要求4所述的方法,其特征在于,在未压出校验痕迹的区域,继续铺贴0.2~0.4mm的胶膜。

6.如权利要求5所述的方法,其特征在于,在未压出校验痕迹的区域,在模具表面找出对应区域,并使用脱模布、压敏胶带可粘性辅助材料进行异位补偿。

7.如权利要求6所述的方法,其特征在于,脱模布、压敏胶带可粘性辅助材料的补偿层数为1~10层。

8.如权利要求7所述的方法,其特征在于,脱模布、压敏胶带可粘性辅助材料不同层之间的铺贴间距要求为5mm~10mm。

9.一种大曲率胶接板,其特征在于,采用了如权利要求1-8任一项的方法。

10.如权利要求9所述的一种大曲率胶接板,其特征在于,在复合材料制造领域上的用途。

技术总结本发明属于复合材料制造工艺技术领域,涉及一种提高大曲率区域板‑板胶接质量的方法。在零组件胶接校验及胶膜补偿过程中采取胶膜补偿填充胶接间隙以及在胶接间隙外进行型面补偿减小胶接间隙相结合的方法进行胶接。本发明所提及的优点在于胶接界面外的型面补偿减少了胶膜的用量,降低胶膜层间夹裹气体的几率,同时减小了零组件的界面间隙使得零组件之间更容易粘接充分。技术研发人员:王洪伟,唐小惠,宋云鹤,杨茂伟受保护的技术使用者:中国航空工业集团公司济南特种结构研究所技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/327643.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表