轴用轴承内圈锁紧螺塞拧紧力矩确定方法、装置及介质与流程

- 国知局

- 2024-11-18 18:13:35

本发明属于机械传动联接,涉及一种轴用轴承内圈锁紧螺塞拧紧力矩确定方法、装置及介质。

背景技术:

1、多级传动齿轮组一般中间轴采用锁紧螺塞来起到固定轴承内圈的作用,锁紧螺塞拧紧力矩不足,容易使得轴在工作过程中,轴承内圈存在一定程度脱出风险,并且,轴承内圈未压紧情况下,轴承内圈与轴的相对转动容易造成轴烧蚀,使总成可靠性受到影响。合理选择锁紧螺塞拧紧力矩,可以有效防止此类问题的发生,防止因轴承内圈脱出而造成的振动噪声甚至齿轮轴失效问题。

2、目前选择锁紧螺塞拧紧力矩过程中,仅根据锁紧螺塞尺寸进行扭矩选择,这种方法不能考虑到螺塞实际工作过程中的受力状态,锁紧螺塞拧紧力矩容易偏小,从而使总成可靠性收到影响。

3、专利文献cn202211453936.0提供一种乘用车车轮紧固件组选型及拧紧力矩设计方法,此专利文献针对多种极限工况车轮紧固件受力进行分析,计算得出拧紧力矩,未考虑轴受力与轴承塑性变形影响。

4、专利文献cn202310607106.7提供一种摩擦式扭矩限制器紧固螺栓拧紧力矩计算方法,此专利文献根据碟簧压力载荷计算得出拧紧力矩,所应用结构不同,计算方法不同。

技术实现思路

1、轴用轴承内圈锁紧螺塞的作用是为了将轴承内圈固定在轴上,防止因齿轮轴向力造成轴承内圈脱出。目前选择锁紧螺塞拧紧力矩过程中,仅根据锁紧螺塞尺寸进行扭矩选择,未考虑到齿轮受力与轴承零件塑性变形的影响,使得轴在工作过程中,轴承内圈存在一定程度脱出风险,并且,轴承内圈未压紧情况下,轴承内圈与轴的相对转动容易造成轴烧蚀,使总成可靠性收到影响。合理选择锁紧螺塞拧紧力矩,可以有效防止此类问题的发生,防止因轴承内圈脱出而造成的振动噪声甚至齿轮轴失效问题。

2、本发明在确定拧紧力矩过程中考虑的问题:

3、1、齿轮受力对锁紧螺塞拧紧力矩影响;

4、锁紧螺塞在旋紧过程中,会压紧轴承内圈与轴上安装的齿轮,轴实际工作过程中,由于齿轮的轴向力作用,当齿轮轴向力与锁紧螺塞压力方向相反时,会减弱螺塞压紧力,造成螺栓松动风险。

5、2、轴承零件塑性应变对锁紧螺塞拧紧力矩影响;

6、在轴承正常工作过程中,轴承内圈与轴承外圈不存在阻力扭矩,若齿轮载荷较大,轴承内圈,轴承滚动体与轴承外圈接触压力大于材料屈服极限时,轴承内圈,轴承滚动体与轴承外圈将会发生塑性应变,使得轴承内圈与轴承外圈之间产生一定阻力扭矩,由于轴承外圈固定在壳体中不存在转动。且锁紧螺塞压紧轴承内圈,由于轴承内部阻力扭矩的作用,锁紧螺塞与轴承内圈之间将会产生摩擦力矩,造成螺栓松动风险,使得轴承内圈压紧力不足与轴产生相对转动,造成轴与螺塞烧蚀失效。

7、为解决上述问题,本发明提供了一种轴用轴承内圈锁紧螺塞拧紧力矩确定方法。

8、需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

9、为解决上述技术问题,本发明是采用如下技术方案实现的:

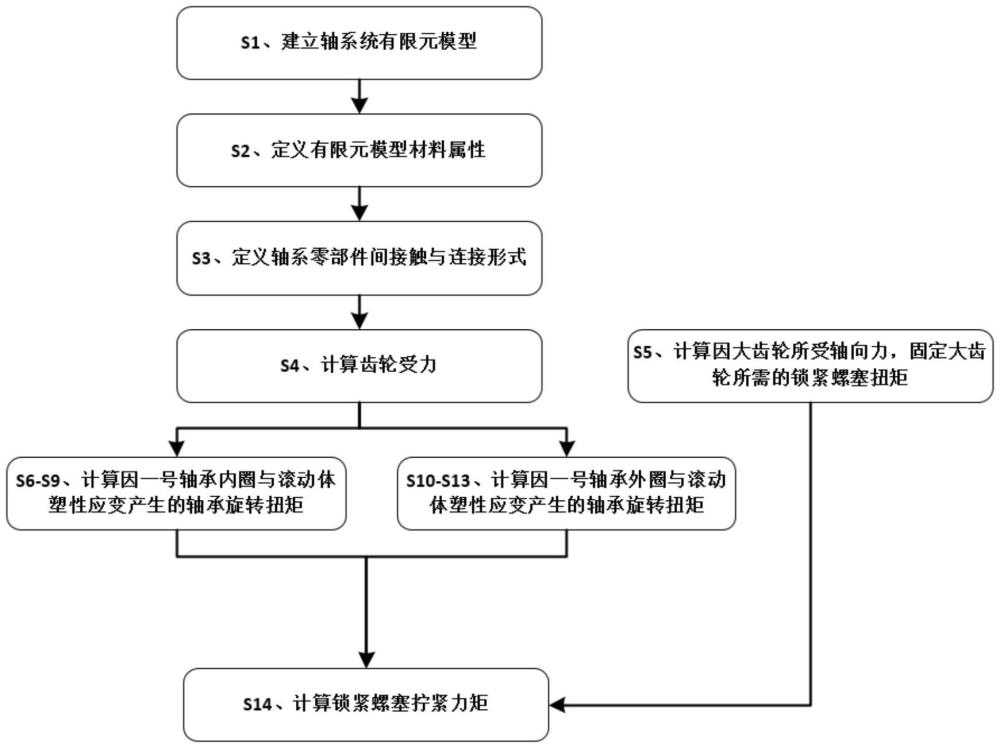

10、一种轴用轴承内圈锁紧螺塞拧紧力矩确定方法,包括下述步骤:

11、s1、建立轴系统有限元模型;

12、采用实体网格单元对轴系统零部件进行建模;齿轮轴、大齿轮、采用二阶四面体单元建模;锁紧螺塞、一号轴承内圈、一号轴承外圈、一号轴承滚动体、二号轴承内圈、二号轴承外圈、二号轴承滚动体采用一阶六面体单元建模;

13、s2、定义有限元模型材料属性;

14、定义材料弹性模量、泊松比、应力应变关系;

15、s3、定义轴系零部件间接触与连接形式;

16、根据轴系零部件实际安装位置对模型进行装配;

17、s4、计算齿轮受力;

18、将齿轮受力分解为圆周力、径向力与轴向力,通过公式(5)、(6)进行计算,借助定义在齿轮与轴轴线上的圆柱坐标系施加齿轮受力,坐标系z轴沿轴的轴线方向,r轴沿轴的径向,t轴由z轴与r轴根据右手定则确定;

19、

20、式中,m为轴传递的扭矩,ft1、fr1、fa1为齿轮轴上小齿轮的圆周力、径向力和轴向力,d1为小齿轮节圆直径,α1为小齿轮节圆处端面压力角,β1为小齿轮节圆处螺旋角;ft2、fr2、fa2为大齿轮的圆周力、径向力和轴向力,d2为大齿轮节圆直径,α2为大齿轮节圆处端面压力角,β2为大齿轮节圆处螺旋角;

21、s5、计算因大齿轮所受轴向力,固定大齿轮所需的锁紧螺塞扭矩;

22、根据公式(7)计算固定大齿轮所需的锁紧螺塞扭矩t1;

23、t1=k×fa2×d (7)

24、式中,t1为固定大齿轮所需的锁紧螺塞扭矩,k为拧紧力矩系数,d为锁紧螺栓等效直径;

25、s6、建立一号轴承内部关系;

26、将一号轴承外圈与一号轴承滚动体连接到一起,定义一号轴承内圈与一号轴承滚动体间的接触;

27、s7、施加有限元模型边界条件:

28、(1)在一号轴承外圈上施加强制转角,固定一号轴承外圈除强制转角的自由度,约束二号轴承外圈所有自由度;

29、(2)将齿轮载荷以集中力形式施加到有限元模型中,集中力按s4步骤计算得出;

30、s8、使用abaqus中standard分析模块对有限元模型进行求解计算;

31、s9、提取因一号轴承内圈与滚动体塑性应变产生的轴承旋转扭矩;

32、通过odb结果文件,提取一号轴承外圈转动方向的支反扭矩rm1;

33、odb为abaqus软件计算得出的结果文件;

34、s10、修改一号轴承内部关系;

35、将一号轴承内圈与一号轴承滚动体连接到一起,定义一号轴承外圈与一号轴承滚动体间的接触;

36、s11、重新施加有限元模型边界条件:

37、(1)在一号轴承外圈上施加强制转角,固定一号轴承外圈除强制转角的自由度,约束二号轴承外圈所有自由度;

38、(2)将齿轮载荷以集中力形式施加到有限元模型中;

39、s12、针对修改后的有限元模型,使用abaqus中standard分析模块对有限元模型进行求解计算;

40、s13、提取因一号轴承外圈与滚动体塑性应变产生的轴承旋转扭矩;

41、通过odb结果文件,提取一号轴承外圈转动方向的支反扭矩rm2;

42、s14、计算锁紧螺塞拧紧力矩;

43、通过公式(9)计算锁紧螺塞拧紧力矩t;

44、

45、式中,n为安全系数,r为轴承内圈半径,μ为摩擦系数。

46、进一步地,s1中为保证模型节点数量与仿真精度,细化一号轴承内圈、一号轴承外圈、一号轴承滚动体接触面位置网格。

47、进一步地,s2中定义一号轴承内圈、一号轴承外圈、一号轴承滚动体的材料弹性模量、泊松比,根据公式(1)-(4)获取轴承材料的塑性数据,将轴承的材料塑性数据添加到分析模型中;

48、σ=σnom(1+εnom) (1)

49、ε=ln(1+εnom) (2)

50、εpl=ε-εel (3)

51、

52、式中,σ为真实应力,ε为真实应变,σnom为名义应力,εnom为名义应变,εp1为塑性应变,εe1为弹性应变,e为材料弹性模量。

53、进一步地,s3中根据轴系零部件实际安装位置对模型进行装配,创建锁紧螺塞-一号轴承内圈,一号轴承内圈-一号轴承滚动体,一号轴承内圈-大齿轮,一号轴承内圈-齿轮轴、大齿轮-齿轮轴、齿轮轴-二号轴承内圈、二号轴承内圈-二号轴承滚动体的接触。

54、进一步地,s3中为简化模型,减少接触对数量,针对二号轴承进行相应简化:将二号轴承滚动体与二号轴承外圈连接为一体。

55、进一步地,s5中根据公式(8)计算锁紧螺栓等效直径;

56、

57、式中,d1为锁紧螺塞螺纹公称外径,a为螺塞断面空心处断面面积。

58、进一步地,s7中轴承外圈需借助rbe3单元固定,rbe3单元的主点选择轴承外圈外表面单元节点,从点选择轴承外圈外表面中心。

59、进一步地,s7中集中力借助rbe3单元施加,rbe3单元的主点选择齿轮齿面上的节点,从点选择齿轮节圆上啮合点。

60、rbe3单元为有限元分析中一种结构形式。

61、一种装置,包括一个或多个处理器;

62、存储器,用于存储一个或多个程序;

63、当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现如上所述的方法。

64、一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上所述的方法。

65、与现有技术相比本发明的有益效果是:

66、通过建立与锁紧螺塞直接相关的有限元模型,例如锁紧螺塞,轴承、齿轮轴、大齿轮等,搭建了合理的锁紧螺塞有限元分析模型,使得锁紧螺塞分析过程与实际受力状态较为贴合。

67、在进行锁紧螺塞拧紧力矩计算过程中,考虑了齿轮受力与轴承部件塑性应变的影响,按此方法计算得出的锁紧螺塞拧紧力矩结果更加可靠。

68、此方法可以用于不同轴用轴承内圈锁紧螺塞拧紧力矩计算,为后续锁紧螺塞拧紧力矩计算提供了指导。

本文地址:https://www.jishuxx.com/zhuanli/20241118/327673.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表