一种LiNi0.8Co0.1Mn0.1O2-δ-SnO2基复合电解质材料及半导体离子燃料电池

- 国知局

- 2024-11-18 18:22:15

本发明涉及固体氧化物燃料电池,更具体地,涉及一种lini0.8co0.1mn0.1o2-δ-sno2基复合电解质材料及半导体离子燃料电池。

背景技术:

1、随着全球能源和环境问题日益严峻,大力发展高效率、无污染的固体氧化物燃料电池(solid oxide fuel cell, sofc)是大势所趋。sofc是电化学能量转换装置之一,具有所有组件为固态、能量转换效率高和无污染等优点。传统sofc由于工作温度为600-1000℃,其较高的运行温度导致了启动时间长、稳定性差等问题。

2、半导体离子燃料电池(semiconductor ionfuel cell, sifc)是一种以半导体和离子导体复合材料作为电解质的sofc,其电解质内部异质结构提高了电池低温下(450-600℃)的电化学性能,被认为是商业化的潜在电池。

3、近年来,研究学者们发现ceo2基材料与传统sofc阴极材料混合作为电解质,其中形成的具有整流效应的结可以抑制电子电导,有效地提升电池的开压和mpd。nie等人用sm3+和ca2+共掺杂的ceo2(scdc)与srco0.8nb0.1ta0.1o3−δ(scnt)按质量比9:1复合作为电解质,ncal作为对称电极制成了sifc,该电池在550℃工作温度下得到了比scdc更高的开压以及接近两倍的mpd(1016 mw/cm2)。

4、然而,现有技术中均难以使得电池达到1100 mw/cm2以上的功率密度,尤其是针对以非二氧化铈基电解质的电池。

5、如何提高simfc电解质材料在低温的离子导电率,同时使得sifc具有超高的电化学性能是目前急需要解决的问题。

技术实现思路

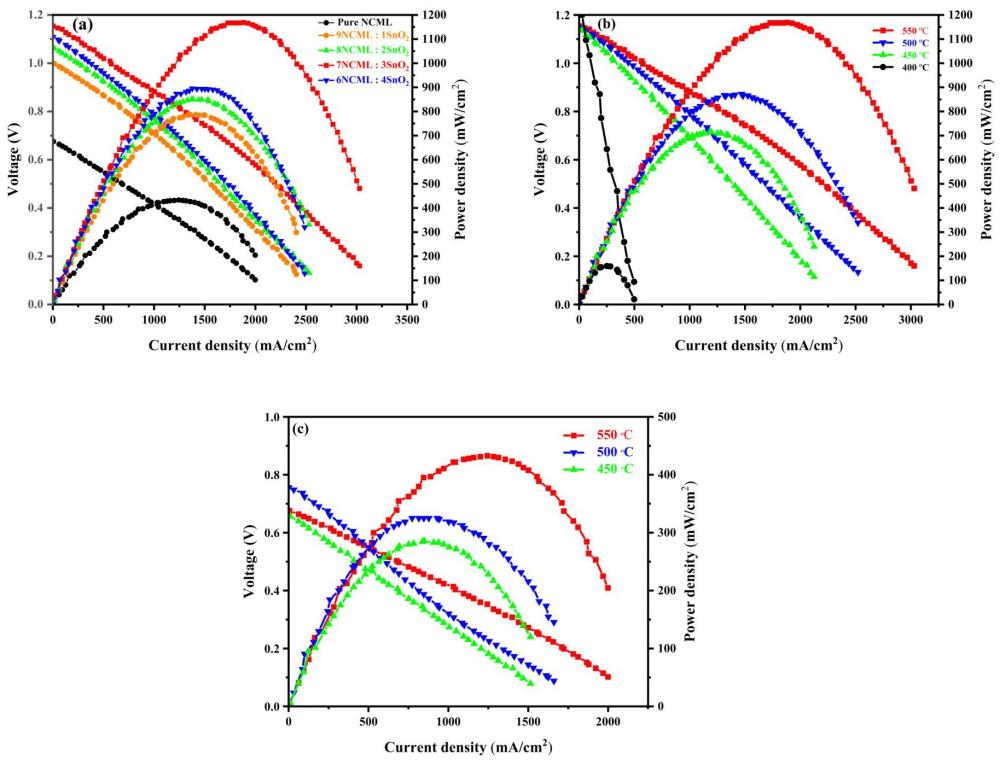

1、有鉴于此,本发明的目的之一在于提供一种适用于半导体离子燃料电池的复合电解质材料,本发明提供的复合电解质材料在低温下具有超高的电化学性能,其在550℃下获得了出色的最大功率密度达到1169 mw/cm2,该数值在非二氧化铈基电解质中名列前茅。

2、为实现上述目的,本发明的技术方案如下:

3、一种lini0.8co0.1mn0.1o2-δ-sno2基复合电解质材料,所述复合电解质材料作为半导体离子燃料电池的电解质,所述复合电解质材料由lini0.8co0.1mn0.1o2-δ和sno2混合得到,所述lini0.8co0.1mn0.1o2-δ和sno2的质量比为6~9:1~4。

4、其中,δ为使化合物保持电中性的值。

5、本发明中,一方面,lini0.8co0.1mn0.1o2-δ是一种同时具有o2-/h+/e-导电的三重导电材料,其优异的氧离子和质子导电满足了sifc电解质的需求,但具有较高电子电导增加了电池短路的可能性,因此,现有技术中,通常将其作为锂电正极材料。

6、另一方面,二氧化锡是一种宽禁带n型半导体,由于具有特定的导电性,因此,现有技术中,二氧化锡是一种全新的锂离子电池负极材料。

7、本发明中,创新的设计了一种含li+的lini0.8co0.1mn0.1o2-δ与宽禁带n型半导体sno2基复合电解质,作为半导体离子燃料电池的电解质,利用sno2独特的嵌锂特性,将li+直接引入到电解质内部,当半导体离子燃料电池运行工作时,会直接在电解质中生成大量的熔融状态的li2co3/lioh络合物,大幅提高了电解质的致密性与离子电导率。同时lini0.8co0.1mn0.1o2-δ和sno2界面处形成的p-n异质结构,p-n结的空间电荷层可以有效地促进o2-和h+的传导同时抑制电子的传导。

8、进一步地,所述lini0.8co0.1mn0.1o2-δ和sno2的质量比为6~8:2~4。

9、进一步地,所述lini0.8co0.1mn0.1o2-δ和sno2的质量比为7:3。

10、其中,所述lini0.8co0.1mn0.1o2-δ和sno2分别采用高温固相法、溶胶凝胶法合成。

11、本发明的目的之二在于提供一种上述复合电解质材料的制备方法,包括以下步骤:

12、(1)按照混合质量比分别称取lini0.8co0.1mn0.1o2-δ和sno2;

13、(2)将lini0.8co0.1mn0.1o2-δ和sno2置于球磨罐内,加入无水乙醇进行球磨混合,得到混合浆料;

14、(3)将混合浆料进行干燥去除无水乙醇,得到干燥后的混合浆料;

15、(4)将干燥后的混合浆料经一次研磨、烧结、二次研磨后得到lini0.8co0.1mn0.1o2-δ-sno2基复合电解质材料。

16、进一步地,步骤(1)中,所述球磨的转速为150~200 r/min,球磨的时间为5~7 h;步骤(3)中,将混合浆料置于烤灯下干燥烤干,干燥时间为2~4 h;步骤(4)中,一次研磨为时间为30~60 min,烧结的温度为550~650℃,烧结的时间为4~6 h,二次研磨的时间为30~60min。

17、进一步地,步骤(1)中,所述lini0.8co0.1mn0.1o2-δ的制备方法包括:

18、s1、按照元素比例称取原料li2co3、nio、co3o4以及mn2o3置于球磨罐中,加入无水乙醇,设置转速与时间分别为180~280 r/min和5~7 h,

19、s2、吸出球磨罐中的混合均匀的原料,放置在烤灯下烤干无水乙醇;烤干后在研钵中碾磨30~60 min后置于马弗炉内在450~550℃下预烧4~6 h;

20、s3、预烧后在研钵中再次研磨30~60 min,之后在700~1000℃下烧结8~12 h;烧结后再次在研钵中再次研磨30~60 min,得到p型半导体lini0.8co0.1mn0.1o2-δ粉末;

21、优选地,步骤s3中,烧结温度为800~900℃。

22、进一步地,步骤(1)中,所述sno2的制备方法包括:

23、s1、将硝酸锡加入容器中,再放在磁力搅拌器上充分搅拌溶解在水中,其中,硝酸锡与水固液比为 1g : 20~40 ml,再加入柠檬酸ca继续搅拌;再加入一定量的edta,加入氨水调节ph值到6.5~7;其中,edta与柠檬酸ca和金属阳离子摩尔比为 1:1.5:1。

24、s2、将烧杯放置在水浴锅中恒温70~90℃,转速为10 r/min。溶液成胶状后将烧杯放入210℃干燥箱中干燥2~4 h直到完全干燥。

25、s3、将干燥后的材料在研钵中碾磨45 min,之后装入陶瓷坩埚中,置于马弗炉内在550℃下预烧结5-7 h。预烧后在研钵中再次研磨30~60 min,之后分别在500℃~800℃下烧结8~12 h,优选的,在500℃~600℃下烧结。烧结后再次在研钵中再次研磨30~60 min,得到sno2粉体。

26、本发明的目的还在与提供含有上述任一所述lini0.8co0.1mn0.1o2-δ-sno2基复合电解质材料的半导体离子燃料电池。

27、本发明中,所述半导体离子燃料电池的电极材料为lini0.8co0.15al0.05o2(ncal),所述lini0.8co0.15al0.05o2由固相混合法得到,其中,混合后烧结的温度为810℃,时间为10 h。

28、具体地,lini0.8co0.15al0.05o2的制备方法包括:

29、(1)按照离子摩尔比li : ni : co : al = 1 : 0.8 : 0.15 : 0.05,分别称量一定量的一水氢氧化锂、氢氧化镍、四氧化三钴以及三氧化二铝;将称量好的材料放入球磨罐中,加入合适量的酒精,使球磨罐中的研磨球被液体没过,并球磨机设置转速和时间分别为280 r/min、6 h;球磨完成后,将球磨罐中液体用注射器吸取,并移入大烧杯中,再次用酒精适当清洗球磨罐内部残留物质并吸取到大烧杯中,将大烧杯置于烘灯下进行干燥处理,烘灯干燥时间为2~4 h;

30、(2)手工研磨放入研钵中烘干的固相材料,大约30~60 min,之后将研磨好的材料倒入清洁的坩埚中,放入马弗炉内预烧;其中,预烧温度和预烧时间分别为450~550℃和4~6h;

31、(3)将预烧之后的材料放入研钵中再次进行手工研磨,30~60 min后将粉末再次放入坩埚中,再次使用马弗炉进行烧结;烧结温度和时间分别设置为810℃,10 h。

32、本发明与现有技术相比,具有以下优点:

33、本发明中,首次将锂电池正极材料lini0.8co0.1mn0.1o2-δ引入sifc电解质以及利用sno2独特的嵌锂特性,将li+直接引入到电解质内部,当电池工作时h2将会还原ncal阳极以及阳极侧的lini0.8co0.1mn0.1o2-δ,最终在电解质中生成大量的li2co3/lioh络合物;由于电池工作温度大于li2co3/lioh络合物熔点419℃时,该络合物处于熔融状态可以大幅提高电解质的离子电导率和致密性。

34、同时lini0.8co0.1mn0.1o2-δ和sno2界面处形成的p-n异质结构,p-n结的空间电荷层可以有效地促进o2-和h+的传导同时抑制电子的传导。

35、以本发明设计的最佳配比的p型半导体lini0.8co0.1mn0.1o2-δ与n型半导体sno2基电解质复合材料为固体燃料电池的电解质,该电池在550℃下获得了出色的最大功率密度达到1169 mw/cm2,开路电压(ocv)为1.15 v,欧姆阻抗(r0)为0.14 ω·cm2,比纯lini0.8co0.1mn0.1o2-δ电解质的单电池功率(433 mw·cm-2)提高2.7倍。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328473.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表