一种电机定子铁芯绝缘漆滴漆固化方法与流程

- 国知局

- 2024-11-19 09:34:15

本发明属于电机定子总成制造方法,涉及电机绝缘方法领域,具体说涉及一种电机定子铁芯绝缘漆滴漆固化方法。

背景技术:

1、新能源汽车电机的扁线和定子铁芯之间绕组通常采用绝缘纸进行绝缘处理,再进行浸渍绝缘漆,固化后达到对扁线固定形成具有强度的整体结构,但是在电机使用过程中,现有的绝缘漆多采用浸渍方法,浸渍过程中定子槽内容易产生气泡,绝缘纸和扁线之间存在空隙,长期使用过程中扁线会在定子槽内发生晃动影响电机质量,使电机寿命缩短。

2、在现有技术中,通过常用的滴漆方法固定绝缘纸,公开号为cn118300300a的发明专利公开了一种扁线电机的绕组结构实施方法公开了一种扁线电机的绕组结构实 施方法,涉及扁线电机技术领域,一种扁线电机的绕组结构,电机定子的铜线焊接端经过扭头后在绝缘漆皮的外侧将铜线剪断,剪断后相接处的两铜线端部在同一平面内,并且侧边相互接触,再将剪断后的两铜线在端部进行焊接,将其焊接成一体;焊接完成后的铜线通过滴漆涂覆绝缘;其主要的实施流程包括定子铁芯上线、绝缘纸插入、发卡线插入铁芯、铜线扩口、铜线扭头、铜线焊接、滴漆涂覆绝缘、电测试、定子总成下线。

3、现有技术中通常滴漆方法为上料、预热、滴漆、凝胶、固化、涂覆、固化、下料冷却,在滴漆和涂覆后分别进行固化,多次加热会影响产品质量,降低生产效率。

技术实现思路

1、本发明的目的在于克服现有技术中扁线定子总成绝缘漆滴漆方法中多次固化影响扁线定子总成质量,降低生产效率等技术问题,提供一种滴漆方法。

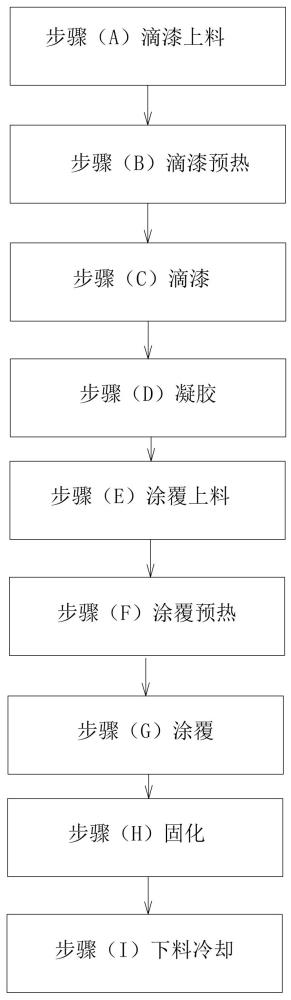

2、为了解决上述技术问题,本发明提供了一种电机定子铁芯绝缘漆滴漆固化方法,所述滴漆固化方法包括以下步骤:

3、步骤(a),滴漆上料:将扁线定子总成装载至滴漆设备上,通过机械手对扁线定子总成进行称重,称重后将扁线定子总成安装在滴漆设备上。

4、步骤(b),滴漆预热:滴漆设备包括预热炉和传送装置,扁线定子总成在传送装置的带动下进入预热炉,预热炉将扁线定子总成进行升温,在滴漆前为保证滴漆质量以及漆体的流动性,需要对扁线定子总成进行加热。

5、步骤(c),滴漆:滴漆设备还包括滴漆装置,滴漆装置具有滴漆位,扁线定子总成升温后运输至滴漆位,滴漆位设置有滴胶口,滴漆时扁线定子总成横放,先进行一侧滴漆,一侧滴漆完成后移送至下一工位,进行另一侧滴漆,绝缘漆由滴漆口流出,滴漆口包括外径滴漆口和内径滴漆口,外径滴漆口位于外径外侧,内径滴漆口位于内径内侧,滴漆时扁线定子总成靠近滴漆口一侧向上倾斜,扁线定子总成进行旋转运动,绝缘漆自滴漆口流出,向扁线定子总成较低的一端流动,双侧进行滴漆可以确保涂覆的均匀。

6、步骤(d),凝胶:滴漆结束后,将扁线定子总成运送至凝胶区,对扁线定子总成进行加热凝胶,为了保证绝缘漆的薄厚的均匀以及稳定,在滴漆后需要对绝缘漆进行凝胶。

7、步骤(e),涂覆上料:将扁线定子总成夹取至涂覆上料工位上,通过机械手将扁线定子总成安装在涂覆上料工位。

8、步骤(f),涂覆预热:扁线定子总成自动运行至加热位置进行加热,使扁线定子总成达到涂覆温度。

9、步骤(g),涂覆:将扁线定子总成根据设定参数将扁线定子总成浸入涂覆粉内,对扁线定子总成进行涂覆,通过机械手抓取扁线定子总成,并将扁线定子总成浸入在涂覆粉内。

10、步骤(h),固化:将扁线定子总成运送至固化区,对绝缘漆和涂覆粉同时进行升温固化。

11、步骤(i),下料冷却:固化完成后将扁线定子总成移送至冷却区进行冷却。

12、该方法能够大幅度提升扁线电机定子总成槽口的填充率,减少扁线定子总成中扁线与绝缘纸之间的空隙,避免了绝缘漆中气泡的产生,提升了产品质量,减少了运行噪音,同时该方法将原有的滴漆和涂覆后的两次固化整合成一次,提升生产效率,优化产品质量。

13、步骤(b)中扁线定子总成进入预热炉后扁线定子总成升温至80℃-110℃,预热时间为40-70分钟,为保证滴漆时绝缘漆的流动性在预热时将扁线定子总成升温至80℃-110℃,预热时间为40-70分钟,保证滴漆质量。

14、作为本发明的进一步改进措施,上述的一种电机定子铁芯绝缘漆滴漆固化方法,步骤(c)中扁线定子总成位于滴漆位时,靠近滴漆口一侧向上倾斜4-6°,为了兼顾绝缘漆涂覆的均匀与流动性,需要对步骤(c)中扁线定子总成倾斜角度进行限制。

15、作为本发明的进一步改进措施,上述的一种电机定子铁芯绝缘漆滴漆固化方法,步骤(c)中扁线定子总成旋转速度为10-22rad/min,考虑到生产效率和涂覆均匀,需要对扁线定子总成的旋转速度进行限定。

16、作为本发明的进一步改进措施,上述的一种电机定子铁芯绝缘漆滴漆固化方法,步骤(c)中扁线定子总成温度维持在75℃-115℃,并在结束一侧滴漆后对扁线定子总成进行加热补温,由于滴漆过程中扁线定子总成暴露在常温下,扁线定子总成的温度会下降,特别是当滴漆位较多时,温度下降更为明显,为了防止滴漆后期扁线定子总成温度过低而影响绝缘漆的流动性和涂覆,需要在单侧滴漆结束后对产品进行升温,升温后进行另一侧的滴漆,这样能够保证两端涂覆的质量,进一步保证产品质量。

17、作为本发明的进一步改进措施,上述的一种电机定子铁芯绝缘漆滴漆固化方法,步骤(d)中扁线定子总成凝胶温度为160℃-180℃,扁线定子总成上的挂漆量为110g-130g,扁线定子总成滴漆结束后传送装置将扁线定子总成送入凝胶区,对产品进行升温确保绝缘漆表面不再流动。

18、作为本发明的进一步改进措施,上述的一种电机定子铁芯绝缘漆滴漆固化方法,步骤(f)涂覆过程中扁线温度为115℃-135℃。

19、作为本发明的进一步改进措施,上述的一种电机定子铁芯绝缘漆滴漆固化方法,步骤(g)中涂覆次数为2次,涂覆过程中将扁线定子总成浸入涂覆粉中,每次浸粉时间为0.1-1s,2次浸粉时间间隔为0.5-2s。

20、作为本发明的进一步改进措施,上述的一种电机定子铁芯绝缘漆滴漆固化方法,涂覆后,扁线定子总成的扁线端部至涂覆位的距离为19mm-24mm。

21、作为本发明的进一步改进措施,上述的一种电机定子铁芯绝缘漆滴漆固化方法,步骤(h)中固化温度为160℃-180℃,凝胶后再次升温进行固化,固化后进行冷却拆卸。

22、与现有技术相比,本发明的有益效果在于:1、改良了滴漆方法,将原有的滴漆后固化和涂覆后固化进行整合,在保证滴漆和涂覆质量的情况下,通过一次固化达到质量要求,提高了生产效率;2、扁线定子总成滴漆后扁线和定子铁芯槽内附着有绝缘漆,铁芯槽内填充效果良好,绝缘漆将扁线和绝缘纸完全固定,防止扁线在定子铁芯槽内产生晃动,提高了产品质量;3、采用多工位或多滴胶口的方式进行滴胶,确保涂覆率保证涂覆效果。

技术特征:1.一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:所述滴漆固化方法包括以下步骤:

2.根据权利要求1所述的一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:步骤(b)中扁线定子总成进入预热炉后升温至80℃-110℃,预热时间为40-70分钟。

3.根据权利要求2所述的一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:步骤(c)中扁线定子总成位于滴漆位时,靠近滴漆口一侧向上倾斜4-6°。

4.根据权利要求3所述的一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:步骤(c)中扁线定子总成旋转速度为10-22rad/min。

5.根据权利要求4所述的一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:步骤(c)中扁线定子总成温度维持在75℃-115℃,并在结束一侧滴漆后对扁线定子总成进行加热补温。

6.根据权利要求5所述的一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:步骤(d)中扁线定子总成凝胶温度为160℃-180℃,扁线定子总成上的挂漆量为110g-130g。

7.根据权利要求6所述的一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:步骤(f)涂覆过程中扁线温度为115℃-135℃。

8.根据权利要求7所述的一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:步骤(g)中扁线定子总成的涂覆次数为2次,涂覆过程中将扁线定子总成浸入涂覆粉中,每次浸粉时间为0.1-1s,2次浸粉时间间隔为0.5-2s。

9.根据权利要求8所述的一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:涂覆后,扁线定子总成的扁线端部至涂覆位的距离为19mm-24mm。

10.根据权利要求9所述的一种电机定子铁芯绝缘漆滴漆固化方法,其特征在于:步骤(h)中固化温度为160℃-180℃。

技术总结本发明公开了一种电机定子铁芯绝缘漆滴漆固化方法,属于电机定子加工方法技术领域,包括以下步骤:步骤(A)滴漆上料;步骤(B)滴漆预热;步骤(C)滴漆:扁线定子总成升温后运输至滴漆位,滴漆位设置有滴胶口,对扁线定子总成进行滴漆;步骤(D)凝胶;步骤(E)涂覆上料;步骤(F)涂覆预热;步骤(G)涂覆;步骤(H)固化:将扁线定子总成运送至固化区,对绝缘漆和涂覆粉同时进行升温固化;步骤(I)下料冷却,本发明使扁线定子总成铁芯槽内附着有绝缘漆,铁芯槽内填充效果良好,绝缘漆将扁线和绝缘纸完全固定,防止扁线在定子铁芯槽内产生晃动,将绝缘漆与涂覆层同时进行固化提高了产品质量也提升生产效率。技术研发人员:周彪,杨永涛,程旭东,洪秀刚受保护的技术使用者:信质集团股份有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/329345.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表