石化生产异常的评估方法及系统与流程

- 国知局

- 2024-11-19 09:39:22

本发明涉及石化行业风险评估,具体地,涉及一种石化生产异常的评估方法、一种石化生产异常的评估系统及一种计算机可读存储介质。

背景技术:

1、近十几年来,随着化工行业的发展,在全球范围内发生过很多重大工业事故,引起社会各界的关注与重视,促进了对过程安全管理的研究与发展。化工装置生产过程往往非常复杂,涉及的工艺、设备和泄漏的相关参数众多,单参数的异常可能触发连锁反应引起严重的后果。

2、目前缺少装置实时生产状态的评估方法,现有的装置风险评估方法属于阶段性、静态的风险评估,不能动态反映装置的实时风险状态,风险控制薄弱环节的反馈具有滞后性。

技术实现思路

1、针对现有技术中无法装置的风险动态监测的技术问题,本发明提供了一种石化生产异常的评估方法、系统及介质,采用该方法能够实现对装置异常状态动态的监测,为装置安全生产提供保障。

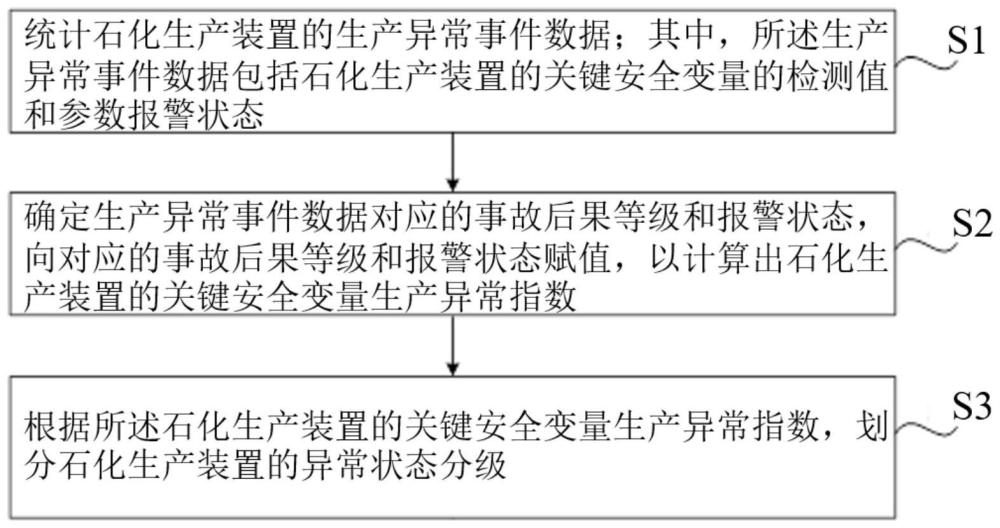

2、为实现上述目的,本发明提供的石化生产异常的评估方法包括:统计石化生产装置的生产异常事件数据;其中,所述生产异常事件数据包括石化生产装置的关键安全变量的检测值和参数报警状态;确定生产异常事件数据对应的事故后果等级和报警状态,向对应的事故后果等级和报警状态赋值,计算出石化生产装置的关键安全变量生产异常指数;根据所述石化生产装置的关键安全变量生产异常指数,划分石化生产装置的异常状态分级。

3、在本发明的一个示例性实施例中,所述统计石化生产装置的生产异常事件数据,可包括:采用风险定量分析工具确定石化生产装置的关键安全变量;实时采集得到所确定的关键安全变量的检测值和参数报警状态。

4、在本发明的一个示例性实施例中,所述风险定量分析工具可为hazop或风险检查表分析。

5、在本发明的一个示例性实施例中,所述实时采集的步骤可包括:通过网关协议实时采集关键安全变量的检测值和参数报警状态。

6、在本发明的一个示例性实施例中,所述实时采集可通过plc、dcs/sis和scada实现。

7、在本发明的一个示例性实施例中,所述事故后果等级包括d级、e级和f级;所述石化生产装置的关键安全变量生产异常指数可通过式(1)得到:

8、a=a(d)+a(e)+a(f) (1)

9、式(1)中,a(d)为d级关键安全变量生产异常指数,a(e)为e级关键安全变量生产异常指数,a(f)为f级关键安全变量生产异常指数。

10、在本发明的一个示例性实施例中,所述d级关键安全变量生产异常指数可通过式(2)得到:

11、

12、式(2)中,xi为第i次d级关键安全变量生产异常,x为d级关键安全变量生产异常的次数,y为e级关键安全变量生产异常的次数,z为f级关键安全变量生产异常的次数,sxi为第i次d级报警状态。

13、在本发明的一个示例性实施例中,所述e级关键安全变量生产异常指数可通过式(3)得到:

14、

15、式(3)中,yi为第i次e级关键安全变量生产异常,x为d级关键安全变量生产异常的次数,y为e级关键安全变量生产异常的次数,z为f级关键安全变量生产异常的次数,syi为第i次e级报警状态。

16、在本发明的一个示例性实施例中,所述f级关键安全变量生产异常指数可通过式(4)得到:

17、

18、式(4)中,zi为第i次f级关键安全变量生产异常,x为d级关键安全变量生产异常的次数,y为e级关键安全变量生产异常的次数,z为f级关键安全变量生产异常的次数,szi为第i次f级报警状态。

19、在本发明的一个示例性实施例中,所述划分石化生产装置的异常状态分级,包括:若石化生产装置的关键安全变量生产异常指数为大于等于0且小于1,得到蓝色等级;若石化生产装置的关键安全变量生产异常指数为大于等于1且小于10,得到黄色等级;若石化生产装置的关键安全变量生产异常指数为大于等于10且小于100,得到橙色等级;若石化生产装置的关键安全变量生产异常指数为大于等于100,得到红色等级。

20、本发明的另一方面提供了一种石化生产异常的评估系统,所述石化生产异常的评估系统包括:所述石化生产异常的评估系统包括:统计单元,用于统计石化生产装置的生产异常事件数据;其中,所述生产异常事件数据包括石化生产装置的关键安全变量的检测值和参数报警状态;计算单元,用于确定生产异常事件数据对应的事故后果等级和对应的报警状态,对事故后果等级和报警状态赋值计算石化生产装置的关键安全变量生产异常指数;分级单元,用于根据所述石化生产装置的关键安全变量生产异常指数,划分石化生产装置的异常状态分级。

21、在本发明的一个示例性实施例中,所述统计单元可包括:定量分析单元,用于采用风险定量分析工具确定石化生产装置的关键安全变量;检测单元,用于实时采集得到所确定的关键安全变量的检测值和参数报警状态。

22、本发明的又一方面提供了一种计算机可读存储介质,其上存储有计算机程序指令,所述计算机程序指令被处理器执行时实现所述的石化生产异常的评估方法。

23、通过本发明提供的技术方案,本发明至少具有如下技术效果:

24、1)本发明基于关键参数报警状态,动态计算装置整体生产异常技术,可以动态和量化装置的实时风险;

25、2)本发明基于关键安全变量产生后果的严重程度和关键参数报警状态,对装置产生的异常事件进行分级,为装置安全生产提供参考;

26、3)本发明基于装置关键参数报警状态动态计算装置生产异常指数,对装置实时生产状态进行分级,用于装置风险的实时监测和有效预警。

27、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:1.一种石化生产异常的评估方法,其特征在于,所述石化生产异常的评估方法包括:

2.根据权利要求1所述的石化生产异常的评估方法,其特征在于,所述统计石化生产装置的生产异常事件数据,包括:

3.根据权利要求2所述的石化生产异常的评估方法,其特征在于,所述风险定量分析工具为hazop或风险检查表分析。

4.根据权利要求2所述的石化生产异常的评估方法,其特征在于,所述实时采集的步骤包括:

5.根据权利要求2所述的石化生产异常的评估方法,其特征在于,所述实时采集通过plc、dcs/sis和scada实现。

6.根据权利要求1所述的石化生产异常的评估方法,其特征在于,所述事故后果等级包括d级、e级和f级;

7.根据权利要求6所述的石化生产异常的评估方法,其特征在于,所述d级关键安全变量生产异常指数通过式(2)得到:

8.根据权利要求6所述的石化生产异常的评估方法,其特征在于,所述e级关键安全变量生产异常指数通过式(3)得到:

9.根据权利要求6所述的石化生产异常的评估方法,其特征在于,所述f级关键安全变量生产异常指数通过式(4)得到:

10.根据权利要求1所述的石化生产异常的评估方法,其特征在于,所述划分石化生产装置的异常状态分级,包括:

11.一种石化生产异常的评估系统,其特征在于,所述石化生产异常的评估系统包括:

12.根据权利要求11所述的石化生产异常的评估系统,其特征在于,所述统计单元包括:

13.一种计算机可读存储介质,其上存储有计算机程序指令,其特征在于,所述计算机程序指令被处理器执行时实现权利要求1~10中任一项所述的石化生产异常的评估方法。

技术总结本发明提供一种石化生产异常的评估方法及系统,属于石化行业风险评估技术领域。石化生产异常的评估方法包括以下步骤:统计石化生产装置的生产异常事件数据;确定生产异常事件数据对应的事故后果等级和报警状态,向对应的事故后果等级和报警状态赋值,以计算出石化生产装置的关键安全变量生产异常指数;根据石化生产装置的关键安全变量生产异常指数,划分石化生产装置的异常状态分级。通过本发明提供的方法,监测装置工艺、设备、泄漏关键参数报警状态,统计不同等级异常事件发生次数,对装置的异常生产状态进行评分,从而实现对装置异常状态动态的监测,为装置安全生产提供保障。技术研发人员:慕云涛,党文义,王雅真,张杰东,凌晓东,赵振峰受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/329667.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表