下水驳船的船体加强方法与流程

- 国知局

- 2024-11-19 09:52:56

本发明涉及海洋工程,特别涉及一种下水驳船的船体加强方法。

背景技术:

1、目前,船舶和海洋平台建造的通常做法包括两种:1、在船坞中建造,建造完成后,船坞放水,船舶或海洋平台直接漂浮,出坞;2、在陆上的船台上建造,建造完后,通过滑移的方式滑移到下水驳船上,下水驳船下潜到指定深度后,船舶或海洋平台漂浮,并通过拖轮拖离下水驳船。采用下水驳船下水时,通常需要在驳船上铺设滑道,船舶或海洋平台滑移到下水驳船上并固定后,连同滑道把自身重量转移到下水驳船上。

2、但是,由于现在的船舶或海洋平台的吨位越来越大,导致作用到下水驳船上的荷载也随之增大,进而导致下水驳船的强度不满足规范要求。为了使下水驳船的强度满足要求,常用的方法是将强度不满足要求的区域的板或型材切割下来,再用同等级材料较厚板或者等级较高材料的板替换后重新焊接。有时为了施工的可行性,还需要将对应位置的甲板也切割下来,加强做完后再重新焊接上。另外,由于不同的船舶或海洋平台具有不同的长和宽,所以滑道在下水驳船上的布置位置也不尽相同。如若每次下水都进行结构加强,不仅由于换板导致材料成本增加,而且也会导致施工成本的增加和施工难度增大,同时,也会影响到船舶和海洋平台的下水是否能够按照计划进行。

技术实现思路

1、本发明的目的在于提供一种施工简单、操作方便、成本较低、可以重复使用的下水驳船的船体加强方法,以解决现有技术中的问题。

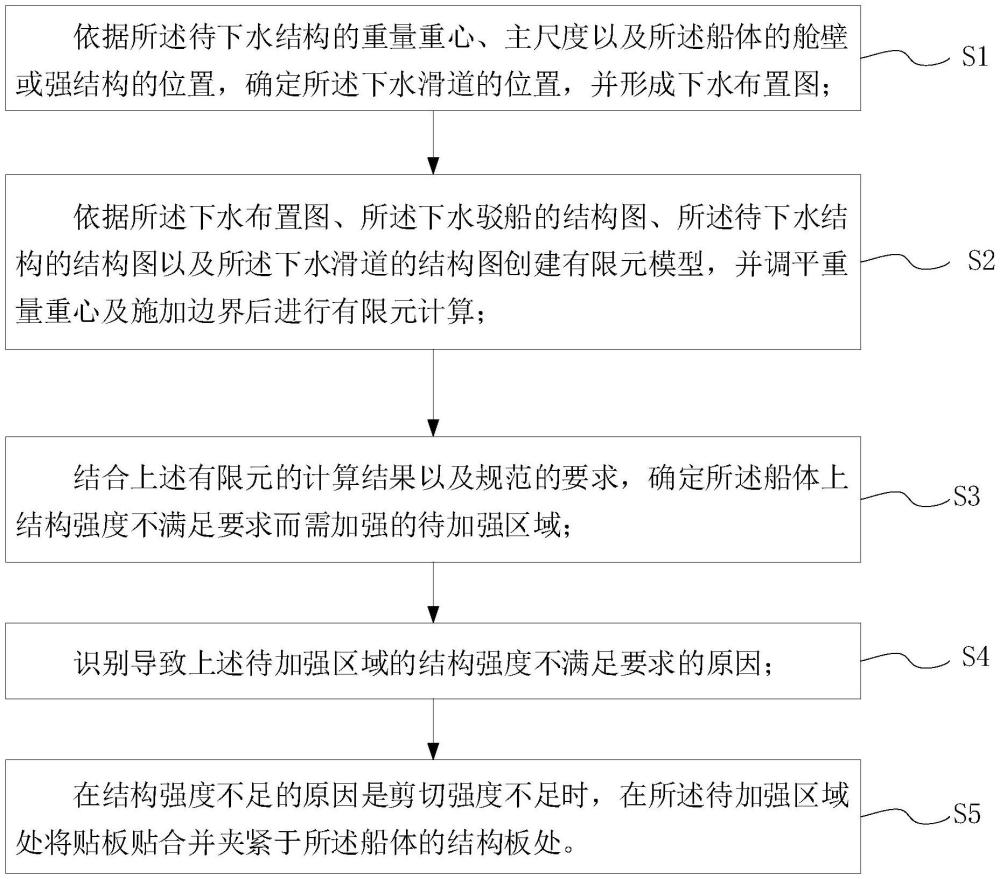

2、为解决上述技术问题,本发明采用如下技术方案:一种下水驳船的船体加强方法,所述下水驳船包括船体以及下水滑道,所述下水驳船用于承载待下水结构,所述船体加强方法包括以下步骤:

3、依据所述待下水结构的重量重心、主尺度以及所述船体的舱壁或强结构的位置,确定所述下水滑道的位置,并形成下水布置图;

4、依据所述下水布置图、所述下水驳船的结构图、所述待下水结构的结构图以及所述下水滑道的结构图创建有限元模型,并调平重量重心及施加边界后进行有限元计算;

5、结合上述有限元的计算结果以及规范的要求,确定所述船体上结构强度不满足要求而需加强的待加强区域;

6、识别导致上述待加强区域的结构强度不满足要求的原因;

7、在结构强度不足的原因是剪切强度不足时,在所述待加强区域处将贴板贴合并夹紧于所述船体的结构板处。

8、在其中一实施方式中,所述贴板的尺寸的确定包括以下步骤:

9、依据所述船体所受到的剪力和规范规定的许用剪应力计算得到所需的剪切面积,再根据所述船体上的结构板的实际剪切面积,计算出需要补偿的剪切面积;

10、接着根据所述结构板的高度确定所需的贴板的厚度。

11、在其中一实施方式中,需要补偿的剪切面积的计算方法如下:

12、τ=f/a≤τallow,其中,f为剪力,a为剪切面积,τ为剪切应力,τallow为许用剪切应力,因此,所需的最小的剪切面积areq=f/τallow,需要补偿的剪切面积aadd=areq-aact,其中,aact为所述船体上的结构板的实际剪切面积。

13、在其中一实施方式中,所述贴板的厚度计算方法如下:tadd=aadd/h,其中,tadd为所述贴板的厚度,h为所述船体上已有结构板的高度。

14、在其中一实施方式中,所述贴板固定工装在所述待加强区域处将贴板贴合并夹紧于所述船体的结构板处的步骤包括以下:

15、将所述贴板贴合至所述结构板处;

16、将一第一夹持件的第一顶紧板或一第二夹持件的第二顶紧板贴合至所述贴板相对于所述结构板的侧面;

17、将所述第一夹持件的套管套设于所述第二夹持件的延伸杆上,并移动所述第二夹紧件或所述第一夹紧件使两者夹紧所述贴板以及所述结构板;

18、通过锁紧件锁紧所述第一夹持件和所述第二夹持件,实现所述贴板与所述结构板的夹紧固定。

19、在其中一实施方式中,在结构强度不足的原因是弯曲强度不足时,在所述待加强区域处安装顶撑工装,并分别抵接所述船体的甲板和所述船体的底壁;

20、其中,所述顶撑工装包括沿轴向相接的多个支撑筒;所述支撑筒包括筒体以及分列于所述筒体轴向相对两端的连接板,所述连接板向外超出所述筒体,且所述连接板向外超出所述筒体的部分上设有多个连接孔;

21、其中,任意相邻的两所述支撑筒中,上方的支撑筒的底部的连接板与下方的支撑筒的顶部的连接板相贴合,紧固件同时穿设于对应的连接孔而实现两者的连接。

22、在其中一实施方式中,依据有限元模型计算所述顶撑工装的位置施加边界条件,得到边界条件的支反力,再依据规范规定的许用压应力推算出需求的轴向截面面积,具体计算公式如下:

23、σ=fa/aa≤σallow,其中,fa为轴向力,aa为所述筒体的截面面积,σ为压应力,σallow为许用压应力,因此,所述顶撑工装的筒体的截面面积aa=fa/σallow。

24、在其中一实施方式中,依据所述截面面积aa选择所述筒体的直径dp和壁厚tp;

25、所述连接板的厚度的计算方法如下:tb=fa/2πdp,其中,tb为连接板的厚度,且所述连接板的厚度tb≥所述筒体的壁厚tp。

26、在其中一实施方式中,所述顶撑工装包括位于最上方支撑筒顶部的高度调节件,所述高度调节件为楔形块或所述高度调节件包括液压升降件和设置于液压升降件顶部的垫板;

27、所述液压升降件的额定能力大于等于3fa;所述楔形块的抗压能力大于等于2fa,其中,fa为轴向力。

28、在其中一实施方式中,所述顶撑工装的安装包括以下步骤:

29、将一所述支撑筒放置于所述船体的底壁上,并焊接所述支撑筒底部的连接板与所述船体底壁;

30、将另一支撑筒放置于安装于所述船体底壁上的支撑筒上,并通过紧固件连接两所述连接板,实现两所述支撑筒的连接;

31、逐个叠加所述支撑筒,直至抵接所述船体的甲板。

32、在其中一实施方式中,抵接所述船体的甲板还包括以下步骤:

33、在最上方的所述支撑筒上放置一液压升降件以及一垫板或者在最上方的所述支撑筒上放置楔形块。

34、由上述技术方案可知,本发明至少具有如下优点和积极效果:

35、本发明中的下水驳船的船体加强方法,通过在待加强区域增加贴板进行加强,无需切割原有结构进行替换再焊接操作,降低了施工难度,进而可以节省施工成本。所使用的贴板可以加工为标准化件,在使用时运输至现场即可,减少了施工周期,确保了下水计划达成。且所有的贴板均可以重复使用,节省了材料成本。

36、该加强方法的结构形式简单,施工操作方便,施工工期短,节约成本,易于推广。

技术特征:1.一种下水驳船的船体加强方法,所述下水驳船包括船体以及下水滑道,所述下水驳船用于承载待下水结构,其特征在于,所述船体加强方法包括以下步骤:

2.根据权利要求1所述的下水驳船的船体加强方法,其特征在于,所述贴板的尺寸的确定包括以下步骤:

3.根据权利要求2所述的下水驳船的船体加强方法,其特征在于,需要补偿的剪切面积的计算方法如下:

4.根据权利要求3所述的下水驳船的船体加强方法,其特征在于,所述贴板的厚度计算方法如下:tadd=aadd/h,其中,tadd为所述贴板的厚度,h为所述船体上已有结构板的高度。

5.根据权利要求1所述的下水驳船的船体加强方法,其特征在于,所述贴板固定工装在所述待加强区域处将贴板贴合并夹紧于所述船体的结构板处的步骤包括以下:

6.根据权利要求1所述的下水驳船的船体加强方法,其特征在于,在结构强度不足的原因是弯曲强度不足时,在所述待加强区域处安装顶撑工装,并分别抵接所述船体的甲板和所述船体的底壁;

7.根据权利要求6所述的下水驳船的船体加强方法,其特征在于,依据有限元模型计算所述顶撑工装的位置施加边界条件,得到边界条件的支反力,再依据规范规定的许用压应力推算出需求的轴向截面面积,具体计算公式如下:

8.根据权利要求7所述的下水驳船的船体加强方法,其特征在于,依据所述截面面积aa选择所述筒体的直径dp和壁厚tp;

9.根据权利要求6所述的下水驳船的船体加强方法,其特征在于,所述顶撑工装包括位于最上方支撑筒顶部的高度调节件,所述高度调节件为楔形块或所述高度调节件包括液压升降件和设置于液压升降件顶部的垫板;

10.根据权利要求6所述的下水驳船的船体加强方法,其特征在于,所述顶撑工装的安装包括以下步骤:

11.根据权利要求10所述的下水驳船的船体加强方法,其特征在于,抵接所述船体的甲板还包括以下步骤:

技术总结本发明提供了一种下水驳船的船体加强方法。船体加强方法包括以下步骤:依据所述待下水结构的重量重心、主尺度以及所述船体的舱壁或强结构的位置,确定所述下水滑道的位置,并形成下水布置图;依据所述下水布置图、所述下水驳船的结构图、所述待下水结构的结构图以及所述下水滑道的结构图创建有限元模型,并调平重量重心及施加边界后进行有限元计算;结合上述有限元的计算结果以及规范的要求,确定所述船体上结构强度不满足要求而需加强的待加强区域;识别导致上述待加强区域的结构强度不满足要求的原因;在结构强度不足的原因是剪切强度不足时,在所述待加强区域处将贴板贴合并夹紧于所述船体的结构板处。技术研发人员:于长江,杨永辉,王加力,宋秋刚,张子胥,高延柱,韩彬,王振凯,刘华峰,董才杰,王目强受保护的技术使用者:烟台中集来福士海洋工程有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/330478.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。