一种侧吹与斜吹结合的熔炼炉及其使用方法与流程

- 国知局

- 2024-11-19 09:53:00

本发明属于金属冶炼,特别涉及一种侧吹与斜吹结合的熔炼炉及其使用方法。

背景技术:

1、侧吹熔炼炉主要用于铜精矿造锍熔炼,风口是侧吹熔炼熔池反应的主要供气装置,目前均设计为直吹风口,一是风口直吹供气其他进入熔池一段距离后向逸散,卷吸物料发生反应,对下部炉缸耐火材料砌体及铜水套的冲刷侵蚀较小;二是风口直吹气体向上逸散,搅动主要在风口及上部熔池区域,对下部熔池搅动较小,有利于渣铜沉降分离。

2、目前侧吹熔炼炉烘炉、升温、造熔池和炉内保温时,主要采用块煤及焦炭作为燃料,不完全燃烧产生的co若进入电收尘器存在爆炸风险且有毒气体逸散危害周围作业人员,采用天然气烧嘴进行直吹供气虽然能解决上述问题,但是从顶部或侧墙安装烧嘴直吹具有以下不足:一是热利用低,二是操作繁琐不便于维护,三是与现有加料设备交叉造熔池时炉顶天然气枪不能正常使用。另一方面,侧吹熔炼炉停炉熔体不放空时,炉膛内留有一定量的熔体会随停料时间逐渐冻结,正常投料后上部熔池化开,但因下部冻结会导致隔墙与虹吸道堵塞,炉内熔体面过高时无法正常排放,导致需要频繁停炉、开炉,而正常生产时直吹风口位于熔池液面下方,当开风眼、堵风眼和清理风眼时因操作不当,容易发生熔体泄露,轻则堵塞风口,严重时熔体泄露烧损风眼和管路。

技术实现思路

1、针对目前侧吹熔炼炉使用直吹风眼供气存在的上述不足,本发明提供一种侧吹与斜吹结合的熔炼炉及其使用方法,通过斜吹风口降低侧吹熔炼炉耐火材料升温、造熔池开炉等操作的难度,同时在停炉复产及生产期间可以通过斜吹风口处理特殊炉况、强化反应过程,降低风眼在正常生产时熔体泄露的风险。

2、本发明是通过以下技术方案实现的:

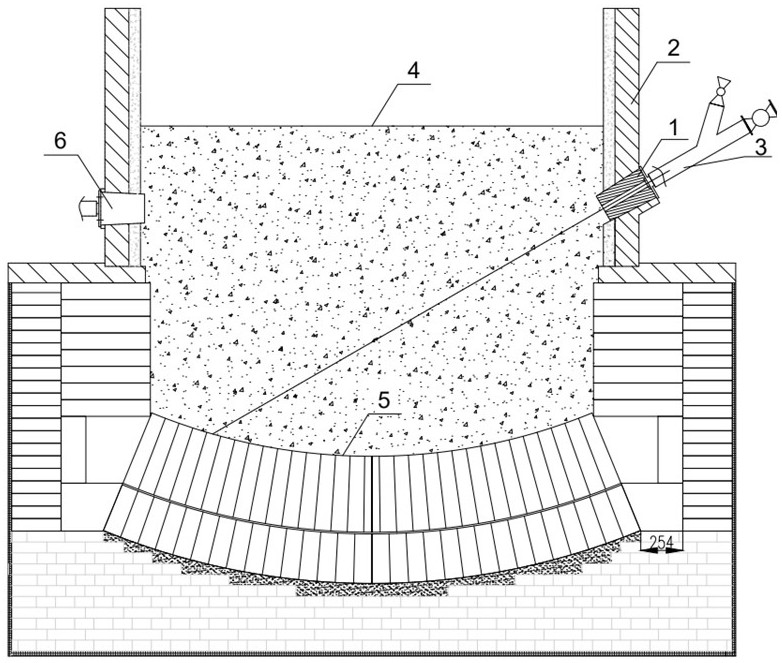

3、一种侧吹与斜吹结合的熔炼炉,在熔炼炉本体上通过炉体围板和拉杆固定有斜孔水套;所述的斜孔水套上设有斜吹风眼和直吹风眼;

4、所述的斜吹风眼与水平线之间的角度为15°~45°,根据实际生产过程进行调整;斜吹风眼为圆台铸造铜水套,包括铸铜水套ⅰ、供气通道和连接压板;所述的铸铜水套ⅰ内埋铜管,与供气通道一起浇铸成型;所述的连接压板内部有供气管道,供气管道前端与铸铜水套ⅰ贴合后通过螺栓固定在斜孔水套上,供气管道末端采用螺纹或法兰与供气三通密封连接;

5、所述的斜孔水套为矩形水套,包括铸铜水套ⅱ、安装凸台、安装斜孔和螺纹孔;所述铸铜水套ⅱ内埋铜管进行冷却,安装凸台和安装斜孔一起浇铸成型,安装斜孔的角度为15°~45°用于放置斜吹风眼,根据实际生产过程进行调整;安装凸台上设有螺纹孔对斜吹风眼进行螺纹固定;

6、所述的直吹风眼与水平线平行;

7、所述的斜吹风眼与直吹风眼间隔设置,每2~4个直吹风眼之间设置1个斜吹风眼。

8、优选的,所述的斜吹风眼的设置数量不超过总风眼数量的40%。反应供气以直吹风眼为主,防止正常生产时斜吹风眼对炉体耐火材料的冲刷侵蚀和熔池剧烈搅动。

9、优选的,所述的连接压板与铸铜水套ⅰ和供气通道一起浇铸成型,然后再加工螺纹和开孔用于固定供气三通。

10、优选的,所述的供气通道的内径≥40mm,保证能塞入天然气烧嘴,提供足量天然气对耐火材料进行升温。

11、优选的,所述的铸铜水套ⅱ两侧设计有搭接错台用于水套密封,铸铜水套ⅱ的迎火面设计有槽道用于固定耐火浇注料。

12、优选的,所述的供气三通包括富氧风阀门、富氧风管道、观察盖、操作球阀、供气清理管道和供气主通道;

13、所述的富氧风管道和供气清理管道通过焊接或铸造与供气主通道形成三通,富氧风阀门和操作球阀采用螺纹或法兰分别连接到富氧风管道、供气清理管道的进气口端;

14、所述的观察盖安装于操作球阀的末端。

15、优选的,所述操作球阀的通径≥供气清理管道的内径,便于开、堵风眼时不会因带渣导致阀门难以关闭。

16、同时,本发明还提供了所述的侧吹与斜吹结合的熔炼炉的使用方法,主要包括但不限于以下三种工况:

17、a:用于侧吹熔炼炉耐火材料升温;

18、b:用于侧吹熔炼炉造熔池、开炉;

19、c: 用于侧吹熔炼炉炉内粘接、搅动不足、炉缸冻结时恢复;

20、所述的a具体步骤如下:

21、a1:按前述要求完成设备加工与安装,确认炉体耐火材料砌筑完毕,具备升温条件;

22、a2:根据侧吹熔炼炉配置斜吹风口数量和耐火材料升温曲线,设置烧嘴开启数量,调整烧嘴天然气量和助燃风量;

23、a3:确认熔炼炉本体已使用木柴进行升温至200℃,炉内有明火后,关闭供气三通的富氧风阀门,打开操作球阀末端的观察盖后开启操作球阀;

24、a4:从供气通道内塞入天然气烧嘴,天然气烧嘴末端应伸出斜吹风眼末端300~1000mm,防止铜水套烧损,安装完毕后送天然气点火,点火成功后调整天然气流量;

25、a5:待耐火材料升温至1200℃~1300℃时,烘炉升温操作结束;

26、a6:确认不再使用侧吹风眼后拆除天然气烧嘴,使用风眼塞塞住风眼,结束操作;

27、所述的b具体步骤如下:

28、b1:按前述要求完成设备加工与安装,确认耐火材料升温已完成;

29、b2:根据侧吹熔炼炉配置斜吹风眼开启数量和料堆位置,调整烧嘴天然气量;

30、b3:从熔炼炉本体的炉顶加料口按设定料量投入熔炼渣及铜锍等固态混合物料;

31、b4:确认固态混合物料在炉内形成的料堆位置,选择料堆位置的斜吹风眼后关闭其供气三通的富氧风阀门,打开观察盖后开启操作球阀,从供气通道内安装天然气烧嘴,送天然气后,利用炉体高温对天然气烧嘴点火;

32、b5:通过天然气燃烧供热,使炉内加入的固态混合物料逐渐熔化,同时炉顶不断加料,当炉内液面上涨至斜吹风眼末端下部50~100mm时,停止固态混合物料加入,停天然气后拆除斜吹风眼内的天然气烧嘴,关闭供气三通的操作球阀和其后端观察盖,打开富氧风阀门进行通气,使斜吹风眼通道不会堵塞;

33、b6:炉顶继续投入固态铜锍,固态铜锍比重大沉降至炉底后抬高熔池液面,当熔体面上涨至斜吹风眼末端上方100~200mm时,投入精矿等混合固态物料,同时增大斜吹风眼的富氧风量,搅动上部高温熔体和下部沉积的固态铜锍反应换热,至炉内固态物料全部熔化后,使用风眼塞塞住斜吹风眼,关闭关闭富氧风阀门;

34、b7:斜吹风眼全部塞住停用,反应供风切换至直吹风眼进行正常生产,使用斜吹风眼造熔池开炉作业结束;

35、所述的c具体步骤如下:

36、c1:按前述要求完成设备加工与安装,确认侧吹熔炼炉投料生产,熔炼液面高于斜吹风眼末端上方100~200mm;

37、c2:确认粘接、冻结及搅动不足区域,选择打开此区域的斜吹风眼,确定所需打开的斜吹风眼数量后,先打开对应的供气三通的富氧风阀门,然后快速拔出风眼塞,若对应的斜吹风眼前端粘接堵塞,则使用钢钎从供气清理管道对其进行清理,确认该斜吹风眼通气正常后,关闭操作球阀;

38、c3:斜吹风眼供富氧风反应时应加强周围水套及耐火材料表面温度点检,在反应正常后立即切换至直吹风眼供气,并用风眼塞堵住斜吹风眼;

39、c4:至斜吹风眼全部塞住停用,反应供风切换至直吹风眼后正常生产,使用斜吹风眼强化反应作业结束。

40、与现有技术相比较,本发明的有益效果如下:

41、1、本发明采用斜吹风眼安装天然气烧嘴通入天然气对炉缸耐火材料或熔池进行升温,在斜吹风眼内可以快速安装和拆卸天然气烧嘴,避免了现阶段天然气烧嘴从炉膛顶部吊挂或从直吹风眼塞入,出现操作繁琐、热利用率低且存在烧损铜水套的风险。

42、2、本发明采用直吹风眼与斜吹风眼结合使用,当炉内反应状况较差,熔体搅动不足或炉内粘接严重时,可以开斜吹风眼供风,增加炉内搅动提高反应效率,同时通过冲刷化开侧墙及炉体粘接,避免因反应搅动不足导致炉况恶化和因粘接增加导致炉缸有效容积减小。

43、3、本发明采用斜吹风眼进行开、堵风眼操作更加简便,同时通过控制供气三通进行观察使斜吹风眼末端高于熔池液面,即使因操作不当也不会导致熔体直接跑冒至炉外,当熔体泄露导致堵塞时直接停炉检修拆卸清理即可,降低事故风险。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330484.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。