一种可快速检测逆变器驱动异常的控制装置和控制方法与流程

- 国知局

- 2024-11-21 11:42:52

本发明属于电力电子,尤其涉及一种可快速检测逆变器驱动异常的控制装置和控制方法。

背景技术:

1、近年来随着我国工业的快速发展,各行各业使用到大功率变频器或逆变器的场合越来越多,例如石油压裂专机变频器,煤矿井下适配大功率刮板机的变频器,煤矿井下解决长距离供电的电压补偿器、高压变频器等。这些大功率逆变器一般采用3300v及以上电压等级的高电压大功率igbt作为主功率器件。该类器件一般成本较高,一旦损坏,损失严重,特别是控制系统发送给igbt的驱动信号出现异常丢失时设备要及时停机,避免损坏igbt。

2、针对其所配置的驱动电路,目前有很多厂家可提供该类型的驱动器产品或设备厂家自研驱动器,该类型驱动器一般具备如下工作特点:驱动器在接收到开通信号后会返回一个脉冲信号,在接收到关断信号也会返回一个脉冲信号。据公开资料显示,有一些方案尝试利用该功能进行驱动异常的检测,如其中一种方案是根据变频器的工作状态产生一个触发电平后再进行驱动异常的判断,该方案不是在pwm信号跳变时进行判断,pwm信号的跳变是随机的,为了防止误判必然要设置一段检测时间,这带来的缺陷是,不能在驱动跳变的瞬间就能检测到驱动异常,导致一路驱动已经异常整机仍在工作状态的情况发生,这大大增加了igbt损坏的风险。另外一个问题,该类驱动器能在驱动沿的上升沿、下降沿各返回一个反馈信号的前提条件是驱动信号的脉冲宽度要大于2倍的反馈脉冲时间,如果驱动信号小于2倍反馈脉冲时间,则驱动信号下降沿的反馈脉冲则会丢失,这就会导致驱动异常的误判,对于该问题目前也未见到有技术方案提及。

技术实现思路

1、为了解决背景中提到的问题,本发明提出一种可快速检测逆变器驱动异常的控制装置和控制方法。该方案中控制装置的核心控制过程仍在主控制器如dsp或单片机中完成,核心控制过程计算的控制数据以通讯方式发给可编程逻辑器件如fpga或cpld,在可编程逻辑器件中完成最终的pwm生成,可编程逻辑器件同时采集驱动器的反馈信号。fpga根据生成的pwm信号跳变沿进行反馈信号的检测,实现在驱动信号丢失的瞬间即可检测出驱动异常故障,可编程逻辑器件立即封锁其它所有igbt驱动信号,可靠保护igbt不会损坏。

2、核心控制过程:即逆变器驱动的控制过程。无论核心控制的过程具体如何实施,无论该逆变器如何控制,实现什么样的功能,最终都会得到调制波数据,即所有逆变器pwm调制必须得到的数据。

3、核心控制过程计算的控制数据即调制波数据或者已完成调制的pwm信号。

4、一种可快速检测逆变器驱动异常的控制装置,包括主控制器、可编程器件、驱动器;所述的主控制器用于完成核心控制过程且主控制器与可编程器件通过通讯接口连接,主控制器将核心控制数据发送至可编程器件生成最终的pwm信号;可编程器件发送驱动信号至驱动器并接收驱动器发送回的反馈信号。

5、fpga与驱动器之间的信号包括fpga发送给驱动器的驱动信号和驱动器发送给fpga的反馈信号,每一路igbt对应一对信号,不同的逆变器拓扑根据igbt的数量则需配置相应路数的驱动和反馈信号,例如两电平逆变器需要配置6对驱动信号和反馈信号,三电平逆变器需要配置12对驱动信号和反馈信号,一个h桥功率单元则需要配置4对驱动信号和反馈信号。

6、进一步的,所述的可编程器件为fpga或cpld。

7、进一步的,所述的主控制器为单片机或dsp。

8、主控制器与可编程器件传输的核心控制数据可以有多种方式,一种是主控制器向fpga发送调制波数据,在fpga中完成调制生成最终的pwm信号,通讯接口的形式也不受限制。

9、另一种是主控制器已完成pwm调制,向fpga串行发送pwm信号,在fpga中解码再得到最终的pwm信号。

10、根据不同的应用场景主控制器和fpga硬件设计也可有多种方案,例如三电平逆变器可将主控制器和fpga设计在同一块电路板,之间的通讯接口为板级通讯接口,如spi接口、并口、sci接口等;再如高压级联变频器主控制器和fpga独立设计,fpga可位于功率单元板,二者通过光纤接口进行通讯,以上均属于本专利保护的范畴。

11、本发明中驱动信号为fpga控制引脚发出的信号,从fpga发送的驱动信号上升沿时刻至fpga接收到驱动器反馈信号的上升沿时间为t1,该时间包括fpga驱动信号发送引脚外围电路的延迟时间,驱动器本身的响应时间,fpga接收反馈信号调理电路的延迟时间,t1典型值为300ns。t2为驱动器反馈信号的持续时间,典型值为700ns。

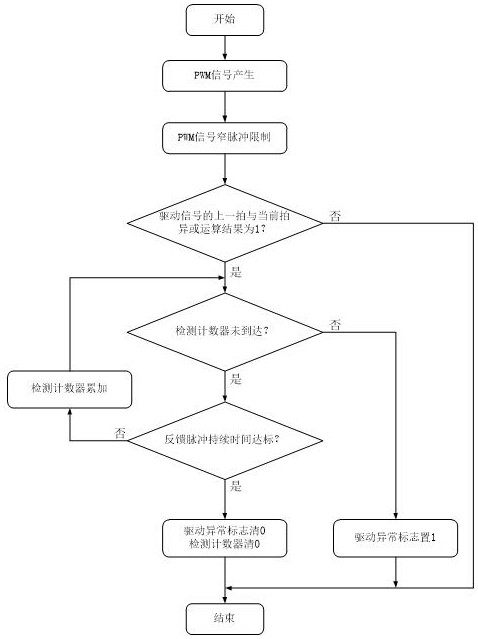

12、利用可快速检测逆变器驱动异常的控制装置进行控制的方法,包括如下步骤:

13、步骤一、pwm信号产生,具体为:fpga接收来自主控制器的调制波数据进行调制比较产生pwm信号或fpga接收来自主控制器串行信号再解码得到pwm信号;

14、步骤二、对pwm信号进行窄脉冲限制,具体为:pwm信号的最小脉冲宽度至少要大于2*t2,其中t2为驱动器反馈信号的持续时间;这样才能保证驱动器在驱动信号的上升沿和下降沿均能返回一个满足t2时间的反馈信号。

15、步骤三、判断驱动信号上升沿、下降沿是否发生;若否,则返回步骤三;若是,则进入步骤四;

16、步骤四、检测驱动信号是否异常,具体为:设置计数器并判断计数器到达设定数值前反馈脉冲的持续时间是否达标;该计数器对应时间设置为t1+t2的时间,一般典型值在1us左右。

17、若在计数器到达设定数值之前检测到了正常宽度的反馈脉冲则表示驱动器响应正常,驱动异常标志清零,检测计数器清0,结束当前驱动信号异常检测流程;若在检测计数器到达时间后仍未检测到反馈脉冲,或者反馈脉冲的持续时间不达标则认为驱动异常,驱动异常标志置1,整机立即封锁所有驱动脉冲。

18、进一步的,所述判断驱动信号上升沿、下降沿是否产生,具体为:连续保存两拍的驱动信号,上一拍和当前拍进行异或运算,异或运算结果为1表示驱动信号发生了上升沿或是下降沿。

19、本发明具备如下优势:

20、(1)无需设置保护检测时间,在驱动跳变沿瞬间(小于1us)即可检测出驱动异常故障,尤其适用于如三电平等对内外管有严格时序要求的拓扑的逆变器,实现可靠保护igbt。

21、(2)由于pwm信号在 fpga中产生,驱动异常的检测也在fpga中实现,无需fpga单独通过io口检测主控器的pwm信号,也不需要在检测出驱动异常后再通知主控器封锁驱动,检测到驱动异常后自身即可立即封锁驱动,大大简化了硬件的设计。

22、(3)对驱动信号进行窄脉冲限制,保证驱动器能在驱动信号的上升沿、下降沿各返回一个规整的反馈信号,保证不会误判驱动丢失异常。

技术特征:1.一种可快速检测逆变器驱动异常的控制装置,其特征在于:包括主控制器、可编程器件、驱动器;所述的主控制器用于完成核心控制过程且主控制器与可编程器件通过通讯接口连接,主控制器将核心控制数据发送至可编程器件生成最终的pwm信号;可编程器件发送驱动信号至驱动器并接收驱动器发送回的反馈信号。

2.根据权利要求1所述的可快速检测逆变器驱动异常的控制装置,其特征在于:所述的可编程器件为fpga或cpld。

3.根据权利要求1所述的可快速检测逆变器驱动异常的控制装置,其特征在于:所述的主控制器为单片机或dsp。

4.根据权利要求2所述的可快速检测逆变器驱动异常的控制装置,其特征在于:主控制器将核心控制数据发送至可编程器件生成pwm信号具体为:主控制器向fpga发送调制波数据,在fpga中完成调制生成最终的pwm信号。

5.根据权利要求2所述的可快速检测逆变器驱动异常的控制装置,其特征在于:主控制器将核心控制数据发送至可编程器件生成pwm信号具体为:主控制器完成pwm调制,向fpga串行发送pwm信号,在fpga中解码得到最终的pwm信号。

6.根据权利要求1所述的可快速检测逆变器驱动异常的控制装置进行控制的方法,其特征在于,包括如下步骤:

7.根据权利要求6所述的方法,其特征在于,所述判断驱动信号上升沿、下降沿是否产生,具体为:连续保存两拍的驱动信号,上一拍和当前拍进行异或运算,异或运算结果为1表示驱动信号发生了上升沿或是下降沿。

技术总结本发明涉及一种可快速检测逆变器驱动异常的控制装置和控制方法,所述装置包括主控制器、可编程器件、驱动器;主控制器用于完成核心控制过程且主控制器与可编程器件通过通讯接口连接,主控制器将核心控制数据发送至可编程器件生成最终的PWM信号;可编程器件发送驱动信号至驱动器并接收驱动器发送回的反馈信号。本发明无需设置保护检测时间,在驱动跳变沿瞬间即可检测出驱动异常故障。由于PWM信号在FPGA中产生,驱动异常的检测也在FPGA中实现,不需要在检测出驱动异常后再通知主控器封锁驱动,检测到驱动异常后自身即可立即封锁驱动,大大简化了硬件的设计。技术研发人员:丁宁,董春俊,王占康,李琴,曹广芹,万京,王建彪受保护的技术使用者:新风光电子科技股份有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/332537.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表