一种异丁烷脱氢法制备甲基叔丁基醚节能生产装置及工艺

- 国知局

- 2024-11-21 11:48:26

本发明属于甲基叔丁基醚生产装置及工艺领域,特别是涉及一种异丁烷脱氢法制备甲基叔丁基醚节能生产装置及工艺。

背景技术:

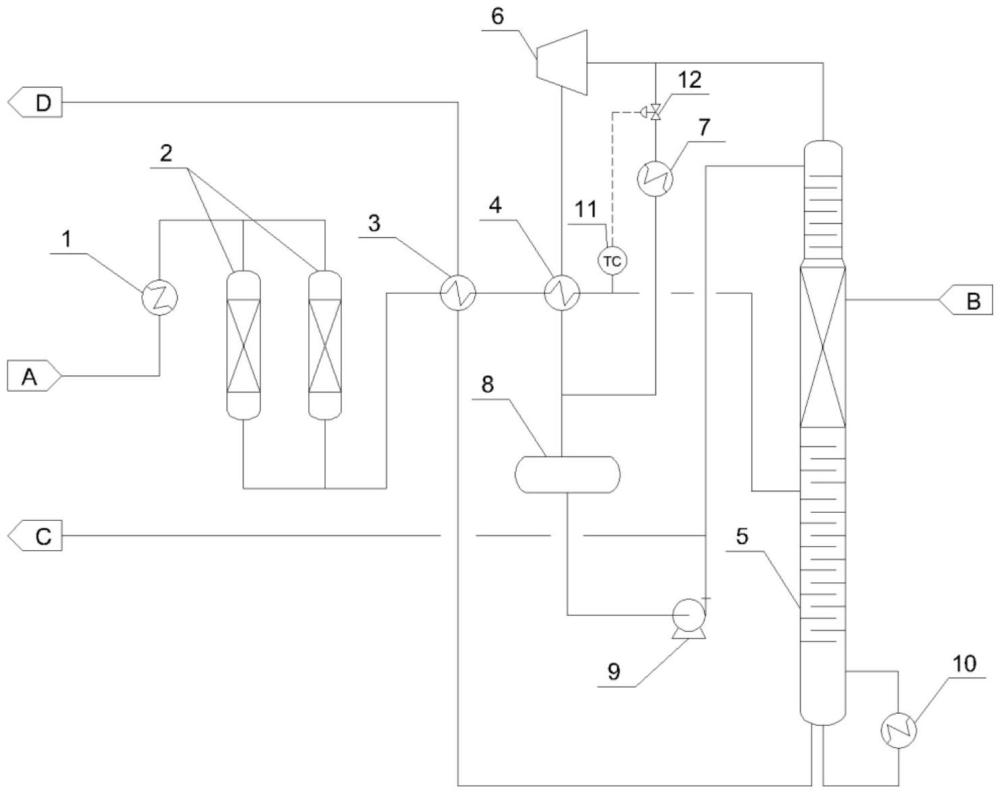

1、甲基叔丁基醚(简称mtbe)是一种透明、无色、具有醚样气味的有机液体,是一种良好的汽油添加剂,在生物分析技术中也有广泛的应用。目前合成mtbe的工艺主要是醚化工艺,原料异丁烯和甲醇在一定的温度、压力、酸性催化剂催化条件下发生醚化反应,产物经分离纯化后得到产品mtbe。异丁烷脱氢法制mtbe是目前应用最为广泛的生产方法,具体生产过程如图1所示,为异丁烷脱氢装置来的含有异丁烯和异丁烷的混合碳四与甲醇(a)混合,经预热器(1)后进入预反应器(2),异丁烯和甲醇在其中发生醚化反应生成mtbe,预反应器(2)出口的混合物料与催化蒸馏塔(5)塔釜出料在催化蒸馏塔进出料换热器(3)换热后进入催化蒸馏塔(5)继续反应,为了保证异丁烯的转化率,催化蒸馏塔还会补充一定量的甲醇(b)。塔顶气相进入冷凝器(7),冷凝后液相为醚后碳四和甲醇,进入回流罐(8),回流罐(8)中的液相经回流泵(9)一部分作为回流返回催化蒸馏塔(5),另一部分采出(c);塔底设置再沸器(10),塔底采出mtbe产品(d)。

2、由于异丁烷脱氢生成异丁烯的反应为平衡反应,单程转化率为40-45%(参考文献:宋艳敏等,异丁烷催化脱氢制异丁烯技术研究,精细与专用化学品,2006,14(17):10~19),从脱氢反应器出来的混合碳四除含有异丁烯外,还含有大量未反应的异丁烷,这些异丁烷随着原料一起进入预反应器和催化蒸馏塔,最终由催化蒸馏塔的塔顶采出。催化蒸馏塔需要提供大量热量,一部分用于保证异丁烯的转化率,另一部分用于蒸发原料中未参与反应混合碳四,这是mtbe生产过程单位产品能耗较高的原因之一。

3、目前mtbe生产过程的节能措施主要有两种:一种是采用热量耦合技术,设置催化蒸馏塔进出料换热器(3),催化蒸馏塔塔釜采出的高温产品给催化蒸馏塔的进料预热,使其升高至一定温度后进塔,减少塔釜加热蒸汽量;另一种是采用热泵精馏技术,通过压缩机给催化蒸馏塔的塔顶蒸汽增压,气体增压后温度升高,升温至一定温度后,作为塔釜再沸器的热源,从而减少塔釜再沸器蒸汽用量。

4、催化蒸馏塔的塔釜出料给进料预热的热耦合措施,可将进料温度提升10-20℃,物料相态未发生变化,即物料没有气化。进塔之后依然需要塔釜加热蒸汽提供物料气化的热量,所以这种节能措施节约的蒸汽量不大;而对于热泵精馏技术,催化蒸馏塔塔顶采出的是甲醇和醚后碳四,塔釜采出的mtbe和少量重组分,由于塔顶、塔釜物料的沸点差异大,导致塔顶、塔釜的操作温度差异比较大。当操作压力为0.78mpag,全塔压降50kpa时,塔顶气相温度为59℃,塔釜温度143℃,塔顶塔釜温差达84℃,此时如果压缩塔顶气相作为塔釜物料加热的热源,塔顶气相需要提升较高的压力,压缩机的压缩比较大(通常大于5),从而压缩机的功率较高,电耗增加较多,综合比较,高压缩比的热泵精馏节能方案在经济上不占优势。

5、因此,提高以上生产过程中的热能利用率和强化产物分离过程中的热耦合是降低mtbe产品能耗急需解决的问题。

技术实现思路

1、本发明提供了一种异丁烷脱氢法制备甲基叔丁基醚的节能型生产装置及工艺,采用较低的压缩比对催化蒸馏塔塔顶气相进行压缩升压升温,给预反应器出口预热后的原料进一步加热,使原料进入催化蒸馏塔之前部分气化,减少塔内物料气化所需热量,降低了产品的能耗。

2、本发明通过下述技术方案加以实现:

3、一种异丁烷脱氢法制备甲基叔丁基醚节能生产装置,在现有工艺流程的基础上,催化蒸馏塔进出料换热器(3)和催化蒸馏塔(5)之间设置原料气化器(4),原料气化器(4)至催化蒸馏塔的进料管线上设置温度传感器(11),催化蒸馏塔(5)塔顶气相分为两路,其中一路管线上增加压缩机(6),另一路管线上增加流量自动调节阀(12);蒸馏塔进出料换热器(3)冷侧物料出口与原料气化器(4)冷侧物料进口连接,原料气化器(4)冷侧物料出口与催化蒸馏塔(5)中下部进料口连接,催化蒸馏塔(5)塔顶出料管线分别与压缩机(6)进口和冷凝器(7)热测物料进口连接,压缩机(6)出口管线与原料气化器(4)的热测物料进口相连,原料气化器(4)的热测物料出口与回流罐(8)液体进口连接。

4、调整后的流程为原料(a)进料管线与预热器(1)冷侧物料进口相连,预热器(1)冷侧物料出口与预反应器(2)物料进口连接,预反应器(2)物料出口与催化蒸馏塔进出料换热器(3)冷侧物料进口相连,蒸馏塔进出料换热器(3)冷侧物料出口与原料气化器(4)冷侧物料进口连接,原料气化器(4)冷侧物料出口与催化蒸馏塔(5)中下部进料口连接,催化蒸馏塔(5)塔顶出料管线分别与压缩机(6)进口和冷凝器(7)热测物料进口连接,压缩机(6)出口管线与原料气化器(4)的热测物料进口相连,原料气化器(4)的热测物料出口与回流罐(8)液体进口连接,冷凝器(7)热测物料出口与回流罐(8)液体进口连接,回流罐(8)液体出口与回流泵(9)液体进口连接,回流泵(9)液体出口分别与催化蒸馏塔(5)回流液进口和下一工段设备液体(c)进口连接,催化蒸馏塔(5)塔釜物料出口与蒸馏塔进出料换热器(3)热测物料进口连接,蒸馏塔进出料换热器(3)热测物料出口与下一工段设备液体(d)进口连接,补充甲醇(b)物料管线与催化蒸馏塔(5)反应段上部的甲醇进口连接,催化蒸馏塔(5)塔釜物料出口与再沸器(10)冷侧物料进口连接,再沸器(10)冷侧物料出口与催化蒸馏塔(5)再沸器返回口连接。

5、现有生产工艺原料甲醇和混合碳四进入预热器,预热至40℃后进入预反应器,反应后物料温度为60℃,进入催化蒸馏塔进出料换热器,与催化蒸馏塔塔釜出料换热后,物料被加热至80℃,此时物料为液相,然后进入催化蒸馏塔;催化蒸馏塔塔顶气相进入冷凝器冷凝,冷凝液进入回流罐;回流罐中的液相进入回流泵,经过回流泵,一部分液相作为回流返回催化蒸馏塔,另一部分液相采出至下一工段;催化蒸馏塔塔釜采出物料去催化蒸馏塔进出料换热器与原料换热后采出至下一工段。

6、本发明所述的催化蒸馏塔(5)塔顶气相一部分(或全部)进入压缩机(6),气相经压缩升温升压后进入原料气化器(4)给预热后的原料加热,原料在此处部分气化后进入催化蒸馏塔。通过设置在原料气化器(4)冷侧物料出口管线上的温度传感器(11)控制催化蒸馏塔(5)塔顶气相至冷凝器(7)管线上的流量自动调节阀(12),间接控制进入压缩机(6)的气相流量,进一步控制原料气化器(4)的加热量。原料在原料气化器(4)中被加热部分气化,从而减少了物料在催化蒸馏塔(5)内部气化所需的热量,达到节能的目的。

7、本发明所述压缩机(6)的压缩比为2.0-3.0。

8、压缩机(6)进气质量:催化蒸馏塔(5)总气相量为0.1~1。

9、原料气化器(4)操作温度85~110℃。

10、原料气化器(4)出口气相质量:原料气化器(4)进料总质量为0.1~0.75。

11、本发明公开了一种节能型异丁烷脱氢法甲基叔丁基醚生产装置及工艺,采用热泵技术,将催化蒸馏塔塔顶气相压缩,气体升压升温后,去给原料气化加热,使部分原料在进入催化蒸馏塔之前发生气化,减少了物料在催化蒸馏塔内气化需要的热能,减少了塔釜再沸器的加热功率,降低了蒸汽用量,达到了节能的效果;同时压缩机的压缩比较低,相比高压缩比的热泵精馏节能方案更具有经济性。

12、本发明的主要操作参数为压缩机的压比、气化器的气含率和压缩机进气量与催化蒸馏塔塔顶总气量的比值,主要经济指标为催化蒸馏塔的蒸汽消耗量和增加压缩机后新增的电耗,对比现有工艺流程(图1),以原料混合碳四进料量为74600kg/h,预反应器甲醇进料量为14900kg/h,催化蒸馏塔补充甲醇进料量为800kg/h,催化蒸馏塔回流比为1.3计算,以下表格列出了现有工艺流程和本发明不同工况下的主要操作参数和经济指标,通过不同指标的对比,可看出本发明的方案具备经济性。

13、表1本发明与现有技术经济性指标对比

14、

15、注:电费按照0.6元/kwh,蒸汽费用按照200元/吨计算。

本文地址:https://www.jishuxx.com/zhuanli/20241120/332798.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表