一种石墨高度分散的甲醇合成催化剂的制备方法与流程

- 国知局

- 2024-11-21 12:00:44

本发明涉及一种催化剂的制备方法,尤其涉及一种石墨高度分散的甲醇合成催化剂的制备方法。

背景技术:

1、目前广泛使用的甲醇合成催化剂为共沉淀法制备的铜基催化剂。尽管现有技术尝试将各种组分引入其中以提高性能,但也会带来未知的不利因素,因此公认有效的组分为cuo、zno和al2o3。现有技术围绕以上几种组分不断优化配方和生产工艺,开发出各具特色的催化剂。除以上组分外,石墨通常通过机械混合的方式,在焙烧之后成型之前加入到催化剂中,起到润滑脱模作用。这种石墨添加方法具有以下缺点:第一,石墨作为天然矿物,存在cao、mgo、p2o5等杂质,会一定程度劣化催化剂性能。第二,机械混合时间过短则混合不均匀,过长则能耗增加且可能破坏催化剂结构。第三,机械混合只能做到一定程度上分散石墨,且仅为了脱模并不需要高度均匀地分散石墨,只需要包覆在烧结后的催化剂颗粒表面即可,因此现有催化剂中石墨分散均匀度较低,不会对催化剂的性能产生显著影响。第四,由于石墨加入的目的是润滑脱模,因此石墨都是在催化剂烧结后加入,并不参与催化剂的共沉淀步骤,不会对催化剂的微观颗粒结构产生影响,进而也不会影响催化剂的催化性能。而且由于石墨在高温下会燃烧,后续的高温烧结步骤可能会导致石墨燃烧失效。第五,石墨在水溶液中的分散性较差,容易漂浮在水溶液表面,而共沉淀反应发生在水溶液内部,因此难以通过基于水溶液的共沉淀步骤将石墨均匀分散在催化剂中。

技术实现思路

1、发明目的:本发明的目的是提供一种甲醇合成催化剂的制备方法,解决如何将石墨应用于共沉淀步骤中以制备甲醇合成催化剂的问题。

2、技术方案:本发明所述的一种甲醇合成催化剂的制备方法,包括如下步骤:

3、(1)在铜盐、锌盐和铝盐的水溶液中加入石墨和乙醇,混匀后得到a液;

4、(2)在碱的水溶液中加入石墨和乙醇,混匀后得到b液;

5、(3)将a液与b液相互混合后进行共沉淀反应,共沉淀反应产物进行老化;

6、(4)将老化后的共沉淀反应产物过滤取沉淀,洗涤后干燥、焙烧、压制成型得到催化剂。

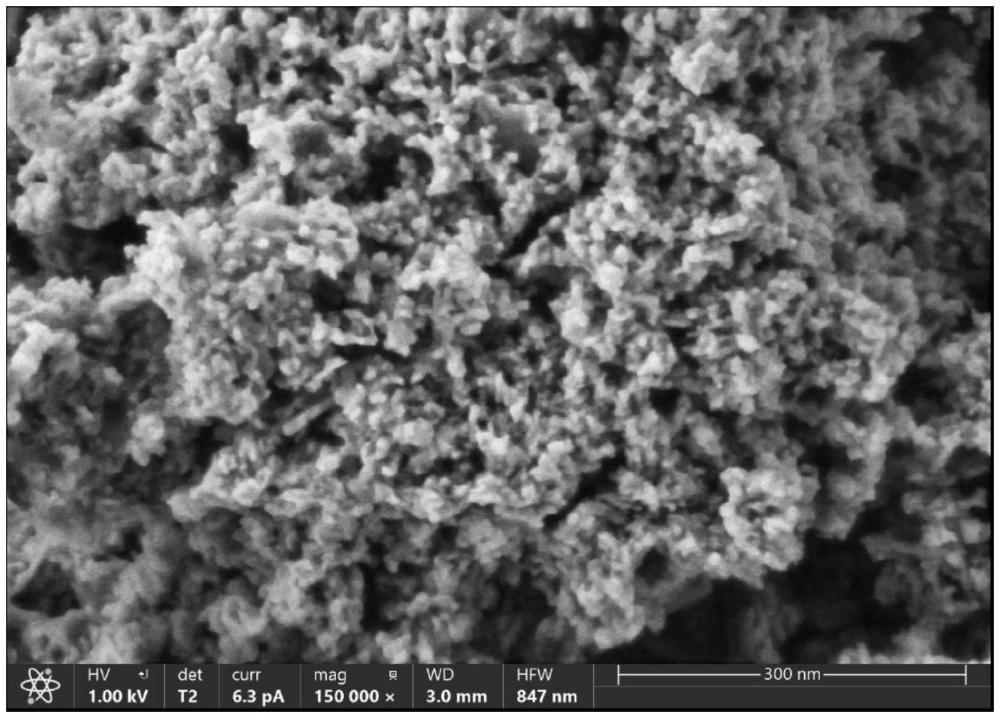

7、本发明利用适当用量的乙醇促进石墨均匀分散在铜盐、锌盐和铝盐的水溶液和碱的水溶液中,在共沉淀反应过程中自然均匀分散至催化剂前体沉淀中,无需机械分散。高度均匀分散在催化剂前体中的石墨可以分隔共沉淀形成的催化剂颗粒,防止催化剂颗粒团聚,增大比表面积,进而提高催化性能。此外,石墨也有较好的导热性能,高度分散在催化剂中的石墨可使甲醇合成反应产生的反应热快速传递走,防止催化剂产生热点,减少副反应的发生和催化剂的烧结。

8、优选地,在步骤(1)中,石墨与乙醇的质量比为0.8-3.1:80-120;在步骤(2)中石墨与乙醇的质量比为0.265-2.65:80-120。

9、适量的乙醇不仅可以促进石墨在水溶液中的分散,进而通过共沉淀反应促进石墨在催化剂中的高度分散,但是过多的乙醇会妨碍共沉淀反应的进行,导致催化剂前体得率较低。而过少的乙醇又无法充分促进石墨的分散,因此通过寻找合适的石墨与乙醇的配比可以有效提升催化剂性能。

10、优选地,在步骤(1)中,铜盐、锌盐和铝盐的水溶液中cu:zn:al的摩尔比为0.48-10:0.6-4:1,所述石墨的加入量为铜盐、锌盐和铝盐总重的1-10%。

11、优选地,在步骤(1)中,铜盐包括硝酸铜、乙酸铜、乙酰丙酮铜中的至少一种;锌盐包括硝酸锌、乙酸锌、乙酰丙酮锌中的至少一种;铝盐包括硝酸铝、乙酸铝、乙酰丙酮铝中的至少一种。

12、优选地,在步骤(2)中,碱包括碳酸钠、碳酸钾、碳酸铵、碳酸氢钠、碳酸氢钾、碳酸氢铵、氢氧化钠、氢氧化钾、氨水中的一种或多种。

13、优选地,在步骤(2)中,所述石墨的加入量为碱重量的1-10%。

14、优选地,在步骤(3)中,共沉淀反应的条件为共沉淀过程或终点的ph控制在6.0-7.5之间,温度控制在60-90℃之间,所述老化时间为0-2h。

15、优选地,在步骤(4)中,干燥温度为70-180℃,焙烧的方法为在惰性气氛或者在流动的空气气氛中,于300-350℃下焙烧1-5h。

16、上述焙烧方法中的惰性气氛营造了无氧环境,主要是为了防止石墨在焙烧过程中燃烧失效。而流动的空气气氛主要是为了防止催化剂局部过热而导致石墨燃烧,起到促进热量均匀分布的作用。

17、优选地,所述惰性气氛由n2、ar、he、co2气体填充形成,所述流动的空气气氛中空气流动的空速不小于300升每升催化剂每小时。

18、优选地,在步骤(4)中,所述洗涤的方法为采用去离子水洗涤沉淀,直至完全去除金属阳离子或铵根离子。例如钠离子、钾离子、镁离子、钙离子等。洗涤过程有助于去除石墨中对催化剂有害的成分。

19、有益效果:与现有技术相比,本发明具有如下显著优点:

20、本发明成功地在共沉淀过程中分散加入石墨,避免了石墨中有害杂质对催化剂性能的影响,有效提高了催化剂的甲醇生产催化性能。本发明制得的催化剂中铜基催化剂颗粒较小,无团聚现象,具有较高的甲醇时空产率。

技术特征:1.一种甲醇合成催化剂的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述甲醇合成催化剂的制备方法,其特征在于,在步骤(1)中,石墨与乙醇的质量比为0.8-3.1:80-120;在步骤(2)中石墨与乙醇的质量比为0.265-2.65:80-120。

3.根据权利要求1所述甲醇合成催化剂的制备方法,其特征在于,在步骤(1)中,铜盐、锌盐和铝盐的水溶液中cu:zn:al的摩尔比为0.48-10:0.6-4:1,所述石墨的加入量为铜盐、锌盐和铝盐总重的1-10%。

4.根据权利要求1所述甲醇合成催化剂的制备方法,其特征在于,在步骤(1)中,铜盐包括硝酸铜、乙酸铜、乙酰丙酮铜中的至少一种;锌盐包括硝酸锌、乙酸锌、乙酰丙酮锌中的至少一种;铝盐包括硝酸铝、乙酸铝、乙酰丙酮铝中的至少一种。

5.根据权利要求1所述甲醇合成催化剂的制备方法,其特征在于,在步骤(2)中,碱包括碳酸钠、碳酸钾、碳酸铵、碳酸氢钠、碳酸氢钾、碳酸氢铵、氢氧化钠、氢氧化钾、氨水中的一种或多种。

6.根据权利要求1所述甲醇合成催化剂的制备方法,其特征在于,在步骤(2)中,所述石墨的加入量为碱重量的1-10%。

7.根据权利要求1所述甲醇合成催化剂的制备方法,其特征在于,在步骤(3)中,共沉淀反应的条件为共沉淀过程或终点的ph控制在6.0-7.5之间,温度控制在60-90℃之间,所述老化时间为0-2h。

8.根据权利要求1所述甲醇合成催化剂的制备方法,其特征在于,在步骤(4)中,干燥温度为70-180℃,焙烧的方法为在惰性气氛或者在流动的空气气氛中,于300-350℃下焙烧1-5h。

9.根据权利要求8所述甲醇合成催化剂的制备方法,其特征在于,所述惰性气氛由n2、ar、he、co2气体填充形成,所述流动的空气气氛中空气流动的空速不小于300升每升催化剂每小时。

10.根据权利要求1所述甲醇合成催化剂的制备方法,其特征在于,在步骤(4)中,所述洗涤的方法为采用去离子水洗涤沉淀,直至完全去除金属阳离子或铵根离子。

技术总结本发明公开了一种石墨高度分散的甲醇合成催化剂的制备方法,包括如下步骤:在铜盐、锌盐和铝盐的水溶液中加入石墨和乙醇,混匀后得到A液;在碱的水溶液中加入石墨和乙醇,混匀后得到B液;将A液与B液相互混合后进行共沉淀反应,共沉淀反应产物进行老化;将老化后的共沉淀反应产物过滤取沉淀,洗涤后干燥、焙烧、压制成型得到催化剂。本发明成功地在共沉淀过程中分散加入石墨,避免了石墨中有害杂质对催化剂性能的影响,有效提高了催化剂的甲醇生产催化性能。本发明制得的催化剂中铜基催化剂颗粒较小,无团聚现象,具有较高的甲醇时空产率。技术研发人员:汤驰洲,徐晓亮,晋川川,马明,宋立柱,刘龙飞受保护的技术使用者:三碳(安徽)科技研究院有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333833.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表