一种高强度轻质复合木板及其制造工艺的制作方法

- 国知局

- 2024-11-21 12:03:04

本发明涉及建筑材料领域,特别涉及一种高强度轻质复合木板及其制造工艺。

背景技术:

1、在木结构建筑的施工过程中,其所需要的建筑材料多为木板,而为了增强木板的特性,常常使用复合木板作为木建筑的建筑材料。复合木板具有较高的强度和稳定性,能够有效地抵抗翘曲和变形。它还具有优良的防潮性能和耐久性,是作为木建筑很好地建筑材料。

2、现有的复合木板多是通过粘黏剂将多层木板黏合后压制成型,通过这种方式制备而成的木板由于在木料之间掺杂了粘黏剂,因此其重量会超过原木板的质量,这样就使得木板笨重,作为建材使用起来不够灵便,且直接通过粘黏剂压合的方式也使得整个复合木板之间连接强度依赖粘黏剂的特性,进而使得木板的连接强度不够牢靠。

技术实现思路

1、本发明的目的在于提供一种高强度轻质复合木板及其制造工艺,以解决上述背景技术中提出的问题。

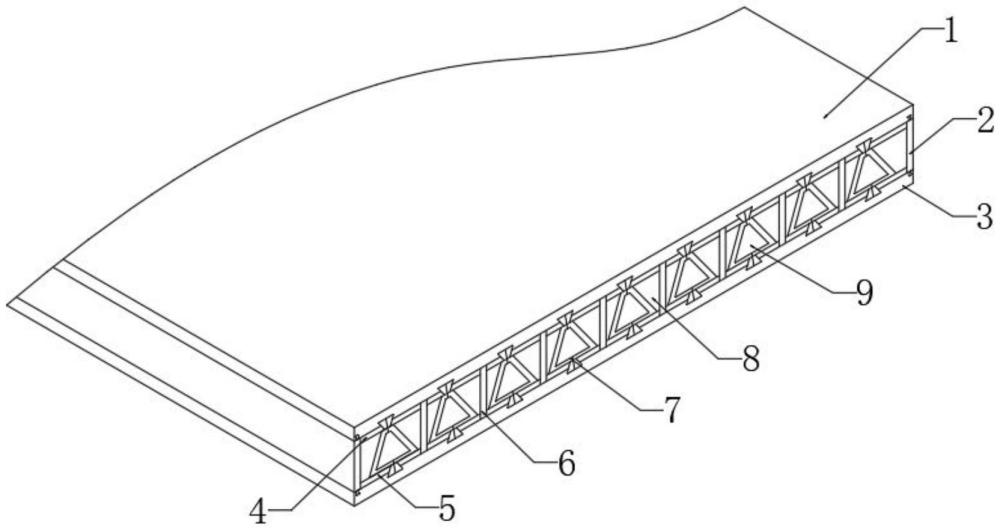

2、为实现上述目的,本发明提供如下技术方案:一种高强度轻质复合木板,包括第一木基板和第二木基板,所述第一木基板底端和第二木基板顶端之间的两侧均设置有封挡条,所述第一木基板的底端和第二木基板顶端之间且位于多个封挡条相对的一侧设置有多组加强件,多组所述加强件的侧边且位于多个封挡条相对的一侧之间设置有轻质填充件,所述轻质填充件用于板体之间的保温。

3、优选的,所述第一木基板的底端和第二木基板的顶端均开设有梯口槽,且所述第一木基板和第二木基板的梯口槽竖直方向对称设置用于连接加强件。

4、优选的,所述加强件包括:

5、直角梯形框体,多个所述直角梯形框体的中部且贯穿一侧开设有梯形槽,多个所述直角梯形框体对称拼接组成等腰梯形框,且多个所述梯形槽对称拼接组成贯通槽;

6、梯形插条,多组所述梯形插条分别固定连接于直角梯形框体的顶端和底端,且多组所述梯形插条分别滑动穿插连接于多个梯口槽内。

7、优选的,所述贯通槽内设置有泡沫塑料填充物,所述泡沫塑料填充物用于顶撑直角梯形框体的中部。

8、优选的,所述第一木基板底端和第二木基板顶端且位于多个封挡条之间分别设置有第一胶条和第二胶条,所述第一胶条和第二胶条分别套设于位于直角梯形框体顶部和底部的梯形插条外壁,所述轻质填充件设置于第一胶条的底端和第二胶条的顶端之间,所述轻质填充件的材料为聚乙烯泡沫和聚氨酯泡沫中的一种或多种。

9、优选的,所述第一木基板底端和第二木基板顶端边侧均开设有拼接槽,所述封挡条的顶端和底端均固定连接有拼接块,多个所述拼接块分别滑动穿插连接于多个拼接槽内。

10、优选的,所述轻质填充件的中部且位于第一木基板底端和第二木基板顶端之间设置有顶撑杆,所述第一木基板底端和第二木基板顶端均设置有连接纹,所述连接纹用于顶撑杆和封挡条与第一木基板和第二木基板之间刷胶连接。

11、一种高强度轻质复合木板的制造工艺,用于制造所述的复合木板,所述复合木板的制造包括以下几个步骤:

12、s1,进行原料的准备,所述原料包括木板、泡沫塑料条、木条和多种类型胶水;

13、s2,进行木板的加工,将木板切割成2—3cm的厚度,并将木板的表面均打磨光滑,然后选取木板的其中一个宽面以15—20cm为间隔开设梯口槽,之后再将开设梯口槽的木板面沿水平纵向打磨出多条水波形式的连接纹,且在边侧开设有矩形和梯形贯通的拼接槽,之后再裁切出宽2—3cm,厚1—1.5cm的条形板制成顶撑杆和封挡条,之后再裁切出截面为矩形和梯形组合结构类型的木条,并在其中几个条形板的两端贴合上该木条;

14、s3,将木条分别加工为直角梯形框体和梯形插条,然后又将梯形插条粘黏在直角梯形框体的顶端和底端,之后再将准备的泡沫塑料条裁切成贴合直角梯形框体的侧边与木条之间的间隙尺寸,然后再将裁切好的泡沫塑料条填充至对应间隙内,并对拼粘合好直角梯形框体完成对泡沫塑料条的全包覆;

15、s4,在开设有梯口槽的木板该面刷上酚醛胶,然后将s3制备出的木条与两张刷有酚醛胶的木板对齐拼接,将梯形插条对齐梯口槽插接,对齐平整之后使用烘干机,在110-125℃下,烘干15—20min;

16、s5,在木板的连接纹处刷上聚胺酯胶,然后将s2中裁切好的未带有木条结构的条形板两端竖直设置在刷胶位置处,然后使用热压机在120-200℃下,热压15—20min;

17、s6,最后将带有木条结构的条形板表面涂胶后对齐拼接槽进行插接,再次使用热压机在150-180℃下,热压3—5h,最后使用压板机构固压1—2h,木板制成。

18、优选的,所述木板的制备包括以下步骤:

19、s101,首先将准备好的木板进行干燥处理,将准备好的木板放入烘干机内,在180-200℃下,烘干20—30min;

20、s102,将烘干好的木板投入粉碎机内进行粉碎处理,然后筛分去除大颗粒和杂质之后获得颗粒均匀的木材颗粒;

21、s103,通过机械磨碎的方式将木材颗粒纤维化,然后投入防腐剂进行浸泡3—5h;

22、s104,捞出浸泡后的木材纤维沥干水分,之后再将其投入到烘干机内,在180-200℃下,烘干15—20min;

23、s105,向上一步烘干的木材纤维内投入胶黏剂,然后投入至模具内,在热压机内进行热压成型。

24、优选的,所述木材纤维浸泡的过程中还加入阻燃剂,然后以20-25r/min的速度搅拌25—30min。

25、本发明的技术效果和优点:

26、(1)本发明复合木板是由第一木基板、第二木基板和加强件共同拼接组合而成,由于加强件为间隔设置,进而使得整个木板相较同体积木板存在间隙,而在该间隙内设置了轻质填充件,保障木板结构完整性的同时,使得整个木板更加轻巧,进而使得木板使用起来更灵便,而加强件通过结构配合和胶水共同实现木板的连接,进而使得木板各部分连接更加牢固;

27、(2)本发明在进行木板原料制备时,先将木料打碎挑拣,这样就使得木料中的一些杂质得以去除,之后通过木料纤维化后加入黏粘剂黏合压制,这样操作下,使得木板原料结构更加的紧凑,同时在木板制备浸泡的过程中还能够添加功能助剂,进而使得木板的功能特性更强,使得木板作为建筑材料更加优异。

技术特征:1.一种高强度轻质复合木板,包括第一木基板(1)和第二木基板(3),其特征在于,所述第一木基板(1)底端和第二木基板(3)顶端之间的两侧均设置有封挡条(2),所述第一木基板(1)的底端和第二木基板(3)顶端之间且位于多个封挡条(2)相对的一侧设置有多组加强件,多组所述加强件的侧边且位于多个封挡条(2)相对的一侧之间设置有轻质填充件(8),所述轻质填充件(8)用于板体之间的保温。

2.根据权利要求1所述的一种高强度轻质复合木板,其特征在于,所述第一木基板(1)的底端和第二木基板(3)的顶端均开设有梯口槽(101),且所述第一木基板(1)和第二木基板(3)的梯口槽(101)竖直方向对称设置用于连接加强件。

3.根据权利要求2所述的一种高强度轻质复合木板,其特征在于,所述加强件包括:

4.根据权利要求3所述的一种高强度轻质复合木板,其特征在于,所述贯通槽(702)内设置有泡沫塑料填充物(9),所述泡沫塑料填充物(9)用于顶撑直角梯形框体(7)的中部。

5.根据权利要求3所述的一种高强度轻质复合木板,其特征在于,所述第一木基板(1)底端和第二木基板(3)顶端且位于多个封挡条(2)之间分别设置有第一胶条(4)和第二胶条(5),所述第一胶条(4)和第二胶条(5)分别套设于位于直角梯形框体(7)顶部和底部的梯形插条(701)外壁,所述轻质填充件(8)设置于第一胶条(4)的底端和第二胶条(5)的顶端之间,所述轻质填充件(8)的材料为聚乙烯泡沫和聚氨酯泡沫中的一种或多种。

6.根据权利要求5所述的一种高强度轻质复合木板,其特征在于,所述第一木基板(1)底端和第二木基板(3)顶端边侧均开设有拼接槽(103),所述封挡条(2)的顶端和底端均固定连接有拼接块(201),多个所述拼接块(201)分别滑动穿插连接于多个拼接槽(103)内。

7.根据权利要求1所述的一种高强度轻质复合木板,其特征在于,所述轻质填充件(8)的中部且位于第一木基板(1)底端和第二木基板(3)顶端之间设置有顶撑杆(6),所述第一木基板(1)底端和第二木基板(3)顶端均设置有连接纹(102),所述连接纹(102)用于顶撑杆(6)和封挡条(2)与第一木基板(1)和第二木基板(3)之间刷胶连接。

8.一种高强度轻质复合木板的制造工艺,用于制造包括权利要求1-7任一项所述的复合木板,其特征在于,所述复合木板的制造包括以下几个步骤:

9.根据权利要求8所述的一种高强度轻质复合木板的制造工艺,其特征在于,所述木板的制备包括以下步骤:

10.根据权利要求9所述的一种高强度轻质复合木板的制造工艺,其特征在于,所述木材纤维浸泡的过程中还加入阻燃剂,然后以20-25r/min的速度搅拌25—30min。

技术总结本发明公开了一种高强度轻质复合木板及其制造工艺,包括第一木基板和第二木基板,所述第一木基板底端和第二木基板顶端之间的两侧均设置有封挡条,所述第一木基板的底端和第二木基板顶端之间且位于多个封挡条相对的一侧设置有多组加强件,多组所述加强件的侧边且位于多个封挡条相对的一侧之间设置有轻质填充件。本发明复合木板是由第一木基板、第二木基板和加强件共同拼接组合而成,由于加强件为间隔设置,进而使得整个木板相较同体积木板存在间隙,而在该间隙内设置了轻质填充件,保障木板结构完整性的同时,使得整个木板更加轻巧,而加强件通过结构配合和胶水共同实现木板的连接,进而使得木板各部分连接更加牢固。技术研发人员:倪竣,林春阳,周金将受保护的技术使用者:苏州昆仑绿建木结构科技股份有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334024.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表