一种轨道列车用电机生产自动叠片装置的制作方法

- 国知局

- 2024-11-21 12:24:56

本发明涉及电机生产自动叠片,尤其是指一种轨道列车用电机生产自动叠片装置。

背景技术:

1、牵引电机是轨道交通车辆中的关键部件,在牵引电机生产时,牵引电机的铁芯由多张硅钢片材上下叠摞而成,且在叠摞时,需要考虑到每张硅钢片材叠摞角度,以及每张硅钢片材外边缘的冲切凹口上下对齐,方能使每张硅钢片材上冲切的孔洞对齐,这些孔洞用于后期导电条的扦插,以及铁芯的散热;

2、目前对于铁芯硅钢片材的叠片装置,因结构的设计,以及机械化与电气化配合程度较低,即硅钢片材从备料、上料、叠放以及取料等多个环节配合程度较低,且每个环节所耗费时间较长,致使效率较低,同时上下两张硅钢片材叠放时,硅钢片材上孔洞难以对齐,整体叠放后的硅钢片材整齐度难以保证。

3、因此,针对上述问题提出一种轨道列车用电机生产自动叠片装置。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中铁芯硅钢片材的叠片装置,因结构的设计,以及机械化与电气化配合程度较低的问题。

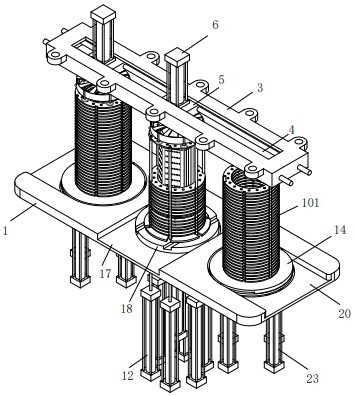

2、为解决上述技术问题,本发明提供了一种轨道列车用电机生产自动叠片装置,包括物料台,物料台上表面中间位置设置柱体;

3、还包括沿物料台长度方向设置的横板,以及缸体贯穿横板的一号气缸,所述一号气缸能够沿着横板的长度方向往复移动;所述一号气缸的输出端转动设置有罩板;

4、所述罩板下表面边缘设置多个吸盘和摄像头;

5、所述摄像头用于拍摄并获取待叠放的硅钢片材的图像,并将图像传送至后台中央控制系统,中央控制系统判断所述硅钢片材的摆放状态,并确定所述硅钢片材需要调整的旋转角度;

6、所述罩板用于带动多个吸盘吸附在所述硅钢片材上表面,转动所述罩板带动所述硅钢片材旋转至目标角度,所述一号气缸的移动将所述硅钢片材转移至柱体上方,所述吸盘释放所述硅钢片材,所述硅钢片材下落并套设在柱体外圈上。

7、在本发明的一个实施例中,所述物料台中间圆周阵列开设多个通孔,每个通孔内贯穿有导向杆,每个导向杆的下端固接有二号气缸,每个导向杆的上端设有向柱体外侧倾斜设置的锥形体。

8、在本发明的一个实施例中,所述横板上设置的一号气缸个数为二;所述物料台上表面两侧均设有托盘,每个托盘上均放置有多张待叠片的硅钢片材。

9、在本发明的一个实施例中,所述柱体底部设有物料板,物料板中间套设在柱体外圈上,物料板边缘开设多个让位口,导向杆置于让位口内;

10、所述物料台中间位置两边缘均开设一号凹部,两个一号凹部之间围成圆柱平台,柱体固接在圆柱平台上表面中间位置,圆柱平台上表面开设两条凹槽,凹槽位于柱体两侧。

11、在本发明的一个实施例中,所述物料台两侧开设均开设二号凹部,托盘平放在二号凹部内,且托盘的下表面对称开设三号凹部。

12、在本发明的一个实施例中,每个所述二号凹部内开设圆形口,圆形口内设有升降板,升降板下表面固接有多个三号气缸,升降板的上表面平放置有托盘。

13、在本发明的一个实施例中,每个所述托盘上圆周阵列开设多个插孔,每个插孔内插设有限位杆,限位杆嵌入在硅钢片材外边缘的冲切凹口内。

14、在本发明的一个实施例中,所述柱体内部开设滑口,滑口竖直向下贯穿至圆柱平台上表面,滑口水平贯穿至柱体外侧,且滑口中间位置设有升降杆,升降杆的下端贯穿至物料台下方,并固接有四号气缸,升降杆的上端固接有马达,马达的输出端竖直朝上,且固接有转盘,转盘偏心位置转动连接有推拉杆,推拉杆的端部沿滑口水平向柱体外方向延伸,且推拉杆的端部转动连接有弧形板,弧形板的外弧形面能够挤压贴附在硅钢片材的内圈表面上。

15、在本发明的一个实施例中,所述柱体的外侧壁对称开设四号凹部,四号凹部沿柱体的高度方向设置,四号凹部与滑口重合设置,且弧形板能够移动至四号凹部内。

16、在本发明的一个实施例中,所述柱体上表面开设多个喷气孔,喷气孔的喷气方向倾斜朝下设置。

17、本发明的上述技术方案相比现有技术具有以下优点:

18、1.本发明中,设计的轨道列车用电机生产自动叠片装置,按照拾取、转移和释放过程,依次操作,重复执行,可自动化完成硅钢片材的上料,机械化程度高,不仅仅可以降低人员参与程度,减少人工操作,还可以可降低生产安全风险,同时还可提高硅钢片材叠放效率,以及硅钢片材整齐度,有助于提高轨道列车电机转子的质量。

19、2.本发明中,物料台上的通孔内滑动连接有导向杆,导向杆由二号气缸驱动上下移动,导向杆配合锥形体用于引导硅钢片材的下落,使每张硅钢片材能够平稳叠放一起,提高硅钢片材叠放的整齐度。

技术特征:1.一种轨道列车用电机生产自动叠片装置,其特征在于:包括物料台(1),物料台(1)上表面中间位置设置柱体(2);

2.根据权利要求1所述的一种轨道列车用电机生产自动叠片装置,其特征在于:所述物料台(1)中间圆周阵列开设多个通孔(10),每个通孔(10)内贯穿有导向杆(11),每个导向杆(11)的下端固接有二号气缸(12),每个导向杆(11)的上端设有向柱体(2)外侧倾斜设置的锥形体(13)。

3.根据权利要求1所述的一种轨道列车用电机生产自动叠片装置,其特征在于:所述横板(3)上设置的一号气缸(6)个数为二;所述物料台(1)上表面两侧均设有托盘(14),每个托盘(14)上均放置有多张待叠片的硅钢片材(101)。

4.根据权利要求2所述的一种轨道列车用电机生产自动叠片装置,其特征在于:所述柱体(2)底部设有物料板(15),物料板(15)中间套设在柱体(2)外圈上,物料板(15)边缘开设多个让位口(16),导向杆(11)置于让位口(16)内;

5.根据权利要求4所述的一种轨道列车用电机生产自动叠片装置,其特征在于:所述物料台(1)两侧开设均开设二号凹部(20),托盘(14)平放在二号凹部(20)内,且托盘(14)的下表面对称开设三号凹部(21)。

6.根据权利要求5所述的一种轨道列车用电机生产自动叠片装置,其特征在于:每个所述二号凹部(20)内开设圆形口,圆形口内设有升降板(22),升降板(22)下表面固接有多个三号气缸(23),升降板(22)的上表面平放置有托盘(14)。

7.根据权利要求6所述的一种轨道列车用电机生产自动叠片装置,其特征在于:每个所述托盘(14)上圆周阵列开设多个插孔(24),每个插孔(24)内插设有限位杆(25),限位杆(25)嵌入在硅钢片材(101)外边缘的冲切凹口内。

8.根据权利要求4所述的一种轨道列车用电机生产自动叠片装置,其特征在于:所述柱体(2)内部开设滑口(26),滑口(26)竖直向下贯穿至圆柱平台(18)上表面,滑口(26)水平贯穿至柱体(2)外侧,且滑口(26)中间位置设有升降杆(27),升降杆(27)的下端贯穿至物料台(1)下方,并固接有四号气缸(28),升降杆(27)的上端固接有马达(29),马达(29)的输出端竖直朝上,且固接有转盘(30),转盘(30)偏心位置转动连接有推拉杆(31),推拉杆(31)的端部沿滑口(26)水平向柱体(2)外方向延伸,且推拉杆(31)的端部转动连接有弧形板(32),弧形板(32)的外弧形面能够挤压贴附在硅钢片材(101)的内圈表面上。

9.根据权利要求8所述的一种轨道列车用电机生产自动叠片装置,其特征在于:所述柱体(2)的外侧壁对称开设四号凹部(33),四号凹部(33)沿柱体(2)的高度方向设置,四号凹部(33)与滑口(26)重合设置,且弧形板(32)能够移动至四号凹部(33)内。

10.根据权利要求9所述的一种轨道列车用电机生产自动叠片装置,其特征在于:所述柱体(2)上表面开设多个喷气孔(34),喷气孔(34)的喷气方向倾斜朝下设置。

技术总结本发明涉及电机生产自动叠片领域,具体是一种轨道列车用电机生产自动叠片装置,包括物料台,物料台上表面中间位置设置柱体;还包括沿物料台长度方向设置设置的横板,以及缸体贯穿横板的一号气缸,所述一号气缸能够沿着横板的长度方向往复移动;所述一号气缸的输出端转动设置有罩板;所述罩板下表面边缘设置多个吸盘和摄像头;本发明中,设计的轨道列车用电机生产自动叠片装置,按照拾取、转移和释放过程,依次操作,重复执行,可自动化完成硅钢片材的上料,机械化程度高,不仅仅可以降低人员参与程度,减少人工操作,还可以降低生产安全风险,同时还可提高硅钢片材叠放效率,以及硅钢片材整齐度,有助于提高轨道列车电机转子的质量。技术研发人员:金鸣镝,金琛岚受保护的技术使用者:苏州百狮腾电气有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/335316.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表