一种用于混合物分离的膜分离工艺及装置

- 国知局

- 2024-11-25 15:07:35

本发明属于膜分离,具体的说是一种用于混合物分离的膜分离工艺及装置。

背景技术:

1、重金属废水因其对环境污染且难以处理的特点成为当前工业发展的重要问题。对于废水中的重金属离子的处理,通常采用的化学沉淀、溶剂萃取等一系列的方法,但这些方法往往成本高昂,过程也产生一系列环境污染问题。因此寻找成本低廉、绿色环保且吸附效果显著的处理方式成为当前研究热点。

2、吸附法是利用固体吸附材料将污水中的污染物吸附于吸附剂的表面,形成一层吸附物再利用适当的方法解吸,从而达到分离和富集的目的。一般用于吸附法的材料包括沸石、碳材料、二氧化硅、聚合物和金属有机骨架。去除重金属离子有很多传统的方法,但这些常规的方法成本高、能耗高,或是需要大量的化学药品。吸附法与其他方法相比,成本低、简单易操作、效率高,所以制备低成本且易获得的吸附剂,用来吸附废水中的重金属离子在废水处理的行业中至关重要。

3、聚砜膜(psf)是一种性能优异的膜材料,近年来广泛应用于污水处理方面,聚砜膜常被用作微滤或超滤膜,气体分离、渗透蒸发、血液透析、等离子体分离器、膜氧合气、细胞培养及人工肝脏等。然而,由于psf膜的本体是疏水性的,在过滤含蛋白质的溶液或在与血液接触相关方面的应用时,容易发生膜污染问题。同时,psf膜在处理重金属废水的时候,随着处理的时间与处理量的积累最终也会导致膜污染问题,使得处理量下降,膜的吸附效果变差。

技术实现思路

1、为了弥补现有技术的不足,本发明提出的一种用于混合物分离的膜分离工艺及装置。本发明主要用于解决聚砜膜由于自身的疏水性在进行污水处理时容易造成污染,导致膜的吸附效果变差的问题。

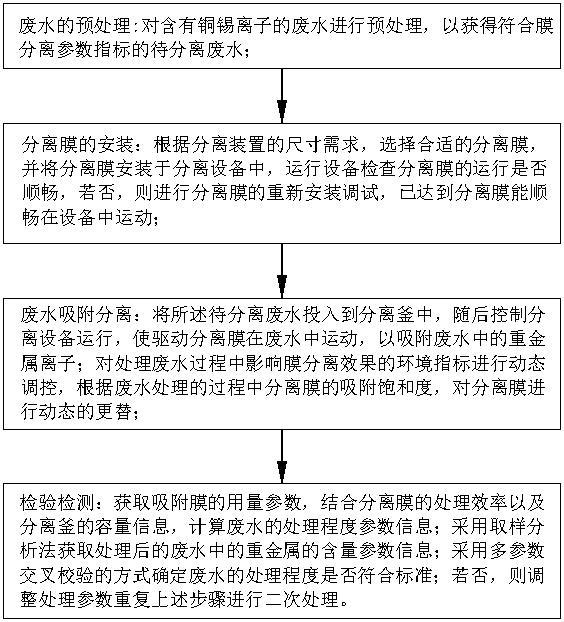

2、本发明解决其技术问题所采用的技术方案是:一种用于混合物分离的膜分离工艺,包括以下步骤;

3、s1:废水的预处理,对含有铜锡离子的废水进行预处理,以获得符合膜分离参数指标的待分离废水;通过对污水进行预处理,进而能够使得污水的状态能够调整到分离膜的最佳工作状态,以此能够提高膜的分离效率;同时通过对废水进行预处理能够降低污水中含有的悬浮类的杂质,进而能够降低在膜分离的过程中悬浮杂质对膜表面的封堵,进而能够发挥膜的吸附作用,以确保分离的有效进行。

4、s2:分离膜的安装,根据分离设备的尺寸需求,选择合适的分离膜,并将分离膜安装于分离设备中,运行设备检查分离膜的运行是否顺畅,若否,则进行分离膜的重新安装调试,以达到分离膜能顺畅在设备中运动;通过对膜的选择以及设备的试运行,以便于分离过程中的连续性,避免在分离的过程中出现设备的以及膜的故障,进而造成污水处理的效率及质量。

5、s3:废水吸附分离,将待分离废水投入到分离釜中,随后控制分离设备运行,使驱动分离膜在废水中运动,以吸附废水中的重金属离子;对处理废水过程中影响膜分离效果的环境指标进行动态调控,根据废水处理的过程中分离膜的吸附饱和度,对分离膜进行动态的更替;

6、在废水的处理过程中,根据分离膜的吸附饱和程度判断是否要进行分离膜的动态的更换,以实现更高效的污水处理效率;其中的饱和程度的判断可以通过膜吸附重金属离子后的重量的变化,以及在分离膜处理一段时间后,污水中的重金属离子的浓度的变化等信息作为评价的参数;确定是否要进行膜的更换;进而实现更准确高效的对污水进行处理。

7、s4:检验检测,获取吸附膜的用量参数,结合分离膜的处理效率以及分离釜的容量信息,计算废水的处理程度参数信息;

8、采用取样分析法获取处理后的废水中的重金属的含量参数信息;

9、采用多参数交叉校验的方式确定废水的处理程度是否符合标准;

10、若否,则调整处理参数重复上述步骤进行二次处理。

11、优选的,分离膜为采用mofs类材料mzif-67亲水化改性psf,制备而成的mzif-67@psf膜。

12、psf膜在处理重金属废水的时候,随着处理的时间与处理量的积累最终也会导致膜污染问题,使得处理量下降,膜的吸附效果变差;

13、与经典的多孔材料相比,mofs材料具有许多优良的性能,另外对于高级合成有非常重要的优势,也就是说,可以在原位或者非原位合成中调整mofs材料的物理和化学特性。这种结晶多孔材料在水和水性介质、酸和碱中都具有出色的化学稳定性,以及出色的热稳定性。再与未添加mofs材料的纯聚合物材料相比,添加后的材料的有效性和功能性都得到了很大的提升改善。造成这一现象的原因是mofs材料增强了孔隙的稳定性、更狭窄的孔隙分布以及可以调整的尺寸;

14、因此在本方案中通过使用mofs类材料mzif-67对psf进行亲水化的改性,以提高制成的膜的亲水性,进而能够减少膜的污染问题,提高膜的吸附能力。

15、其中的计算废水的处理程度信息的方法为,先通过实验测算出单位面积的分离膜饱和吸附量(单位面积的分离膜投入到重金属饱和离子溶液中,随后保持最佳的吸附温度和ph值,震动处理24小时后,分离膜的吸附量,通过称取前后的重量计算),随后测定待处理污水中重金属离子的浓度,随后根据污水量的计算出污水中重金属离子的量,处理过程中,计算所使用的分离膜的面积,并根据其饱和吸附量,计算吸附的重金属离子量,随后得出未处理的重金属离子量,进而得出处理后的废水中的重金属含量,以获得处理程度;

16、其中的多参数交叉校验,采用的参数可以为根据设置于分离装置上的重金属离子浓度检测装置,对分离后的污水进行取样检测以确定处理后的污水离子浓度m1;同时可以根据在污水处理过程中所使用的分离膜的数量并结合污水处理的体量综合评价,其中通过实现确定单位面积的分离膜的饱和吸附量数值,并结合其饱和吸附量以及污水体量,及处理前污水中重金属离子的浓度等信息,计算出使用对应的分离膜后污水中的离子浓度m2,对m1和m2进行比较;若两者差值小于0.5mg/l,则取两者的数值分别与标准数值进行比对;若两者差值在0.5mg/l-2mg/l之间,则取两者中较大的数值与标准数值进行比对判断是否达标;若两者数值大于2mg/l,则判定为不合格;

17、由于分离设备上的离子浓度检测装置的精度一般会受限于装置的型号和制造成本等,会相对较低,同时由于取样的限制,往往不便于对分离装置内部的污水进行不同区域的取样,进而会导致分离装置上的浓度检测装置的检测结果存在一定的不确定性;因此单纯依靠后期的检测结构进行判定会存在一定的风险;因此本方案中再增加了一个根据分离膜的用量以及污水的体量进行推算的离子浓度,以此作为检测装置的校验,以获得更准确可靠的处理结果。

18、优选的,废水预处理包括以下步骤:

19、将废水进行离心处理,随后使用微滤膜对离心后的废水进行过滤处理,以去除废水中的悬浮杂质;

20、对废水进行加热至温度达到52-58℃;

21、随后向废水中添加一定量的盐酸,以调节废水的ph值为4.8-5.5。

22、在膜分离前,使用微滤膜将废水中的悬浮的杂质去除掉,以避免在后续的处理过程中造成分离膜的堵塞,进而影响到吸附分离的效率,通过加热能够使得废水中的金属离子的运动相对变得剧烈,进而能够增加废水中的离子与膜表面的接触概率,进而能够提高膜的吸附效率,进而提高了污水的分离效率;其次当ph过大时,溶液中的氢氧根数量迅速增加,与铜铅离子会达到沉淀平衡,形成微粒,而且形成沉淀影响膜的吸附,同时形成的沉淀会以悬浮的状态,且会随着ph值的变化而再次变成重金属离子,因此在进行膜分离的过程中需要对污水进行ph值的调节,以提高离子处理的彻底程度。

23、优选的,膜吸附过程中废水温度控制为55℃,废水ph值控制为5。

24、无论是聚砜膜和改性后的聚砜膜都随着ph的增大对铜铅离子的吸附增强,吸附量呈正相关趋势。在ph较小时,溶液中的氢离子数量较多,与溶液中的铜铅离子发生竞争,影响膜对重金属离子的吸附,导致吸附量很低。用ph计测得本实验所用重金属离子盐溶液原液的ph为5.06,因此后续的实验操作就不再调节溶液的ph。由此聚砜膜和改性后的聚砜膜吸附重金属离子的最佳ph均为5。

25、优选的,mzif-67@psf膜的制备工艺包括以下步骤:

26、称取若干co(no3)2·6h2o溶于无水甲醇中,超声震动处理,使烧杯中的固体颗粒完全溶解,获得溶液a;

27、称取若干2-甲基咪唑溶于无水甲醇,超声震动处理,使烧杯中的固体颗粒完全溶解,获得溶液b;

28、将溶液a与溶液b混合,在室温条件下搅拌8h后,静置24h,使其反应充分进行;

29、将陈化后的溶液进行离心分离,分离出的zif-67用无水甲醇反复离心清洗3次后,将zif-67在60℃条件下干燥12h;

30、称取干燥好的zif-67与2wt%聚苯乙烯磺酸钠(pss)溶液混合,超声处理1h,然后搅拌4h后,将其进行分离,40℃条件下干燥,得到mzif-67;

31、将干燥后的mzif-67倒入研钵中,研磨成粉;称取mzif-67与聚砜膜溶液混合配置成2%w/v的mzif-67@psf膜;将溶液放在80℃水浴锅中加热搅拌3h,使zif-67能够充分溶解在溶液中;

32、将得到铸膜液均匀的涂到模具上,采用沉淀相转化法,将膜脱在水面,浸泡1h后,取出晾干,即可得到mzif-67@psf膜。

33、通过将co(no3)2`6h2o和2-甲基咪唑分别溶于溶剂无水甲醇中,随后在将两者混合,以此能够提高两者在反应时的混合均匀性,以此提高反应的效率,同时能够避免产生其他非目标产物的出现,进而提高zif-67的纯度,以此提高膜的生产效率和经济效益。

34、一种用于混合物分离的膜分离装置包括罐体;罐体的上部安装有盖体;盖体上设置有进料口;罐体的底部设置有出料口;盖体上固定安装有驱动电机;罐体内部设置有转动;转动架与驱动电机的输出轴固定连接;转动架上均匀间隔安装有吸附部件;吸附部件上安装有分离膜。

35、通过转动架上设置安装有分离膜的吸附部件,在进行分离重金属离子时,随着驱动电机的转动,带动转动架转动,以实现吸附部件在罐体内部转动,进而能够改变分离膜的位置,增加分离膜与离子之间的接触概率,进而提高分离膜的吸附效率;同时由于分离膜在罐体内部处于运动的状态,对罐体内部的液体产生搅动,能够使得罐体内部污水中各处的重金属离子均匀分布,避免出现靠近分离膜表污水中重金属离子浓度降低,影响吸附效率的问题出现,达到稳定离子的吸附效率。

36、优选的,吸附部件包括安装架;安装架安装于转动架上;安装架内部转动安装有一号辊;一号辊上缠绕有分离膜;一号辊一侧设置有二号辊;二号辊通过支架与安装架转动连接;二号辊的一端通过收卷电机驱动;安装架一侧固定连接有支撑架;支撑架的端部转动安装有支撑辊;一号辊上的分离膜依次绕过支撑辊缠绕于二号辊上;安装架上设置有用于检测分离膜是否吸附饱和的感应组件;感应组件与控制器电性连接。

37、当设置的感应组件感应到分离膜已经吸附饱和以后,则通过设置的收卷电机运作,以驱动二号辊转动实现吸附饱和的分离膜收卷到二号辊上,同时一号辊上缠绕的新的分离膜传递到支撑架上,进而实现分离膜的自动更换,在更换的过程中不需要停止分离设备的运动,因此可以实现分离的连续进行以提高分离的效率。

38、优选的,安装架靠近转动架的一侧设置有用于调节分离膜设置角度的调节部件;罐体上固定安装有离子浓度检测器;离子浓度检测器与控制器电性连接。

39、由于随着分离的进行污水中的离子的浓度是在逐渐的降低的,因此若要吸附的效率得以保持,则可以通过提高重金属离子与分离膜的接触概率,以及重金属离子与膜的接触时间;因此在本方案中,通过在安装架与吸附部件之间设置有调节部件,通过设置的调节部件能够实现改变分离膜的安装角度,在分离设备的初始阶段污水中的重金属离子浓度较高时,则可以通过驱动电机以较低的转动速度带动吸附部件运动,同时分离膜与运动的方向保持较小的倾斜角度,能够使得运动过程中膜受到的阻力较小,能够降低分离膜破坏的风险;当污水中的离子的浓度降低时,通过设置的调节部件的运作,以实现调整分离膜朝向运动方向的倾斜角度,增大膜的表面与污水的抵触面积,进而使得在相同的转动速度下,分离膜能够对污水产生更大的推动力,以此实现罐体内部水流速度的增加,进而提高了污水内部重金属离子与分离膜的接触概率,进而保证膜的吸附效率;同时由于膜的表面与污水的抵触面积增加,进而离子在与膜接触后,离子想要脱离膜的吸附区间所要花费的时间则要更长,进一步的增加了离子被膜吸附的概率,以此能够保证膜在较低的离子浓度下的吸附效率,进而提高了整体的分离效率。

40、优选的,调节部件包括调节电机,转动架的一侧设置有卡架;卡架上卡接有卡块;卡块一侧固定安装有调节电机;调节电机的输出轴上固定安装有转动板;转动板靠近安装架的一侧固定安装有拉力计;拉力计的另一侧与安装架固定连接;

41、安装架内部靠近一号辊的一侧固定连接有支撑板,支撑板位于分离膜的下部;支撑板的上部对称设置有电动推杆;电动推杆与安装架固定连接;电动推杆的下部安装有挤压辊,挤压辊的一端安装有扭力计;

42、扭力计与拉力计均与控制器电性连接。

43、通过在转动板与安装架上设置有拉力计,在分离的初始运动状态下,此时在离心力的作用下吸附部件会对拉力计产生一定的拉力,此时拉力计检测到该拉力并传递到控制器中的存储部件中,随后间隔一定时间,拉力计测定一次其上的拉力;进而将该拉力传递到控制器处,控制其接收到该信息后,将其与初始拉力值进行比对,以确定吸附过程中,分离膜重量的变化量;随后将其与吸附饱和时设定的阈值进行比对,当达到该阈值后,则控制器控制二号辊转动,进行更换新的分离膜,通过检测吸附后分离膜的重量的变化值,以确定膜的更换频率,进而能够更精准的控制分离膜的更换时机,在保证分离膜的充分利用的前提下,以提高污水中重金属分离的效率,进而提高了分离装置的分离效率;

44、在单次的膜更换以后,则需要再次测定初始的拉力计数值,并传递到控制器中的存储部件中进行保存,直至下一侧膜更换后测定的初始拉力计值后再次进行更替;

45、其中的吸附饱和的阈值,通过测定单位面积的分离膜吸附前以及吸附饱和后的重量变化,随后测定分离装置中一个吸附部件上单次使用的分离膜的面积;进而计算出一个吸附部件上单次使用分离膜在吸附后重量的变化,随后经过分别模拟在对应的转速下,分离膜刚更换状态的拉力计值,以及在增加上述计算得出的吸附后重量变化值对应重量的物体后的对应的拉力计的数值,随后通过计算两次模拟得出的差值的绝对值作为阈值参考值,随后使用者根据分离的效率的需要,进行对阈值参考值进行适应性的调整,以获得设定的阈值,根据此阈值确定膜更换的频率。

46、同时通过在一号辊的一侧设置支撑板和挤压辊,在分离膜更换完成后,通过电动推杆的运动,将挤压辊推向支撑板,以将分离膜压紧,随后在吸附部件转动时通过扭力计记录此时的挤压辊上受到的摩擦力,记为初始的扭力计数值,随后在一定时间内扭力计多次采集该信息,并与初始状态的扭力计数值进行比对,以确定扭力计上扭力的变化值,通过上述计算拉力计相同的方式进行计算并设定扭力阈值,当扭力计上的扭力的变化值达到设定阈值以后,亦可进行分离膜的更换;随着二号辊上收卷有使用过的分离膜后,由于其实上所黏结水量的多少会有细微的差异,进而在每次进行拉力测定时会存在细微的差异,由于拉力计测定的为整个吸附部件的拉力值,因此该误差会形成累积误差不断地叠加,因此会造成膜费更换频率上的细微偏差,因此在本方案中通过测定单次的分离膜的重量的变化,亦作为调控膜更换频率的参数,以此实现更加精准的分离膜的更换,以提高分离设备控制的精准性。

47、优选的,罐体底部均匀间隔设置有一号口;盖体顶部均匀间隔设置有二号口,一号口与二号口之间通过回流管连通;回流管外部设置有用于对污水进行加热的加热部件。

48、随着转动架的转动,进而能够推动罐体内部的污水向着一侧流动,进而进入到回流管道内,进而能够在罐体和回流管道内形成竖向的循环,进而以避免出现局部的离子浓度低影响吸附效率的情况出现,同时由于在进行吸附的过程中,在适宜的温度下会提高吸附分离的效率,因此在回流的过程中能够通过对回流管进行加热,以实现对罐体内污水的温度调控,进而以实现污水的温度能够维持在适宜的膜分离温度下,进而提高分离的效率;通过对回流管进行加热,能够实现加热的更加均匀,防止出现温度分布不均的情况出现。

49、优选的,分离膜的边缘处设置有加强线;分离膜的上沿长度方向均匀间隔设置有缺口。

50、通过在膜的边缘处设置加强线,以增加膜在布设时的承受拉力的上限性能,以减少在分离过程中分离膜的损坏的风险,同时通过在边缘处增加加强线,以提高边缘处的尺寸,进而能够使得分离膜更好的卡接于支撑架上,进而使得膜能够更好的展开,进而实现与污水更好的接触形态,进而提高对污水中重金属离子的吸附效果。

51、本发明的有益效果如下:

52、1.本发明中通过使用mofs类材料mzif-67对psf进行亲水化的改性,以提高制成的膜的亲水性,进而能够减少膜的污染问题,提高膜的吸附能力。

53、由于分离设备上的离子浓度检测装置的精度一般会受限于装置的型号和制造成本等,会相对较低,同时由于取样的限制,往往不便于对分离装置内部的污水进行不同区域的取样,进而会导致分离装置上的浓度检测装置的检测结果存在一定的不确定性;因此单纯依靠后期的检测结构进行判定会存在一定的风险;因此本方案中再增加了一个根据分离膜的用量以及污水的体量进行推算的离子浓度,以此作为检测装置的校验,以获得更准确可靠的处理结果。

54、2.本发明中在膜分离前,使用微滤膜将废水中的悬浮的杂质去除掉,以避免在后续的处理过程中造成分离膜的堵塞,进而影响到吸附分离的效率,通过加热能够使得废水中的金属离子的运动相对变得剧烈,进而能够增加废水中的离子与膜表面的接触概率,进而能够提高膜的吸附效率,进而提高了污水的分离效率;其次当ph过大时,溶液中的氢氧根数量迅速增加,与铜铅离子会达到沉淀平衡,形成微粒,而且形成沉淀影响膜的吸附,同时形成的沉淀会以悬浮的状态,且会随着ph值的变化而再次变成重金属离子,因此在进行膜分离的过程中需要对污水进行ph值的调节,以提高离子处理的彻底程度。

55、3.本发明中通过转动架上设置安装有分离膜的吸附部件,在进行分离重金属离子时,随着驱动电机的转动,带动转动架转动,以实现吸附部件在罐体内部转动,进而能够改变分离膜的位置,增加分离膜与离子之间的接触概率,进而提高分离膜的吸附效率;同时由于分离膜在罐体内部处于运动的状态,对罐体内部的液体产生搅动,能够使得罐体内部污水中各处的重金属离子均匀分布,避免出现靠近分离膜表污水中重金属离子浓度降低,影响吸附效率的问题出现,达到稳定离子的吸附效率。

本文地址:https://www.jishuxx.com/zhuanli/20241125/336269.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表