一种含钐元素ThMn12型磁体及其制备方法

- 国知局

- 2024-11-25 15:11:59

本发明涉及稀土永磁材料,尤其涉及一种含钐元素thmn12型磁体及其制备方法。

背景技术:

1、永磁体是现代工业设备的重要组成部分,广泛应用于计算机、交通运输和医疗设备等众多电气/电子设备。在过去的几十年中,随着稀土(r)永磁体的出现,永磁体的性能改善非常迅速。现在,常用高性能永磁体几乎都是由稀土永磁体来组成。同时鉴于全球减少碳排放的倡议,对适用于可再生能源系统的成本效益高、性能优异且多功能的磁体需求激增。thmn12型基于smfe12-xmx成分的稀土永磁体由于其卓越的磁性能、温度稳定性以及对稀土元素依赖性的降低,已成为有希望的竞争者。然而,作为一种钐基永磁材料,必须考虑钐元素的挥发特性。由于其较低的饱和蒸汽压,钐元素在磁体制备过程中的损耗会不可避免地破坏磁体部分结构,降低磁体的性能,增加磁体制备中的成本。与其他含钐磁体如钐-铁-氮和钐-钴相比,thmn12的亚稳结构加剧了这种挥发现象。虽然在先前的含钐磁体的研究中已经受到足够多的关注,但是仍没有有效的解决办法。此外,现有的大多数研究集中在thmn12结构和磁性的基本方面,而忽略了相关的挥发现象。尽管这对材料的应用有重要影响,但这一方面尚未受到足够的重视。

2、此外,在含钐磁体制作过程中,除了不可避免地钐元素挥发以外,磁体本身的氧化也是不得不重视的一个问题。传统工艺当中,解决氧化的办法一般是尽量提高制作环境中氧气的含量,包括制造真空和惰性气体环境。但是,营造氧含量足够少的环境在工业上依然存在着一定的难度,而且这种难度随产量增加而递增。因为,保证高温烧结炉的高度气密性不仅成本高,难度也非常大。

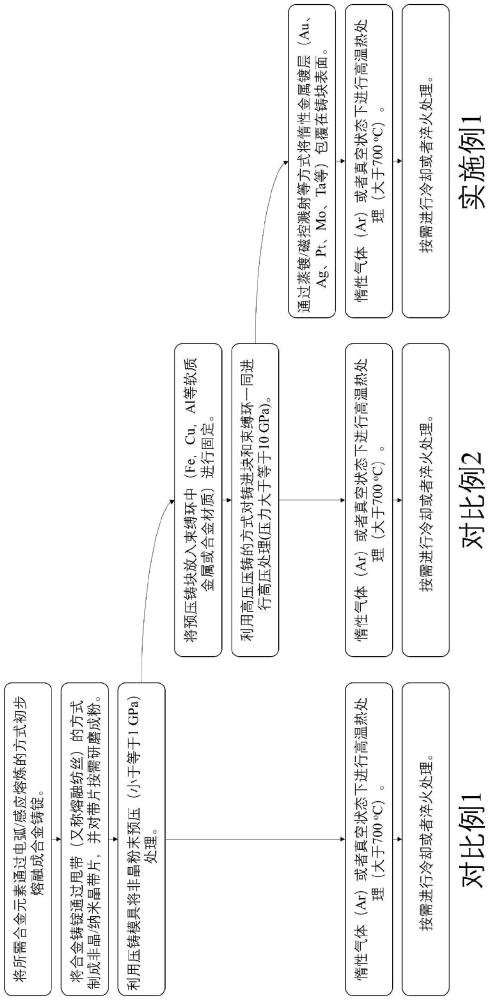

3、因此在本发明提出了一种结合高压和镀层包覆的方法同时解决上述钐元素的挥发和磁体的氧化问题,从而有效提高了磁体的磁性能。

技术实现思路

1、有鉴于此,本发明提供了一种含钐元素thmn12型磁体及其制备方法,可抑制制备过程中钐元素的挥发和磁体氧化,同时优化磁性能,极具研究及应用价值。

2、本发明是采用以下技术方案实现的:

3、一种含钐元素thmn12型磁体的制备方法,包括以下步骤:

4、(1)按比例称取钐、铁、钴、钛金属单质,熔炼得sm(fe1-xcox)11ti母合金;其中,sm(fe1-xcox)11ti母合金中的0≤x≤0.4;

5、(2)将sm(fe0.8co0.2)11ti母合金进行甩带处理,得sm(fe1-xcox)11ti非晶晶带片,研磨1h~2h过50~500目筛后得sm(fe1-xcox)11ti非晶粉末;

6、(3)依次对sm(fe1-xcox)11ti非晶粉末进行低压预压压铸、高压压铸,得到铸片;

7、(4)将铸片包覆镀层,将包覆镀层的铸片进行热处理,得sm(fe1-xcox)11ti成型体;

8、(5)对sm(fe0.8co0.2)11ti成型体进行淬火处理,得sm(fe1-xcox)11ti成品,即含钐元素thmn12型磁体。

9、优选的,所述钐、铁、钴、钛金属单质的质量比为18.2~18.5:44.6~75.6:0~31.4:5.8~5.9。其中,熔炼材料中的钐元素应适当过量10%-50%,以应对高温熔炼过程中钐元素不可避免地大量挥发。

10、进一步,所述熔炼方法为电弧熔炼和感应熔炼中的一种。

11、进一步,所述sm(fe1-xcox)11ti非晶晶带片要剔除因不同设备限制而导致无法形成带片形状的粒状、线状、板状的部分。

12、进一步,所述研磨是将sm(fe1-xcox)11ti非晶晶带片置于无氧环境下球磨。

13、进一步,步骤(2)是利用甩带机在惰性气体氛围中进行甩带处理,防止过度氧化。甩带的主要目的是获得非晶纳米晶带片,以便于后续获得高性能稀土永磁块体。

14、优选的,所述甩带机的石英管喷射口孔径为0.5mm~2mm,喷射相对压力为0.02mpa~0.08mpa,轮速为40m/s~60m/s,需保证熔体从喷射孔流出时保持笔直的水柱状。

15、优选的,步骤(3)中低压预压压铸的压强为0.4gpa~1gpa。

16、优选的,步骤(3)中低压预压压铸可利用压铸模具,该压铸模具可采用硬质钢材,如碳化钨,保证可以反复承受1gpa以上的压强。

17、优选的,步骤(3)中高压压铸的压强为8gpa~15gpa。

18、优选的,步骤(3)中高压压铸是将预压处理后的铸块放入束缚环中,利用高压压铸设备对铸块和束缚环一同进行高压处理。其中,高压压铸设备与束缚环应保持水平接触,不可形成明显倾斜角,并且高压压铸设备应充分考虑到是否可以承受10gpa以上的压力后再进行压铸。

19、进一步,步骤(4)是利用蒸镀或磁控溅射对铸片进行包覆镀层,其中惰性金属包括au、ag、pt、mo、ta。

20、优选的,所述镀层的厚度为5nm~20nm。

21、进一步,所述热处理是在惰性气体氛围或真空状态下进行加热,温度为700~900℃。

22、进一步,所述淬火处理的介质包括水、油、液氮。

23、本发明的另一目的是提供一种高性能含钐元素thmn12型磁体,由上述含钐元素thmn12型磁体的制备方法制备而成,所述含钐元素thmn12型磁体化学式如下:

24、sm(fe1-xcox)11ti,

25、其中,0<x≤0.4。

26、与现有技术相比,本发明具有以下有益效果:

27、1、本发明利用低压预处理与高压处理的联合方法大幅提高了含钐元素thmn12型磁体sm(fe1-xcox)11ti(0≤x≤0.4)的密度,减少了其内部的孔隙、缺陷和氧气,进而优化了磁性能。

28、2、本发明利用表面镀层的方式在含钐元素thmn12型磁体sm(fe1-xcox)11ti(0≤x≤0.4)制备过程中隔绝了外部氧气的接触,从而避免了磁体氧化。

29、3、本发明利用高压与表面镀层的联合方法将制备过程中的含钐元素thmn12型磁体sm(fe0.8co0.2)11ti(0≤x≤0.4)维持在高密度密闭环境当中,从而大幅减少了磁体制备过程中因钐元素挥发而导致的磁性能及成本损失。

技术特征:1.一种含钐元素thmn12型磁体的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的含钐元素thmn12型磁体的制备方法,其特征在于,所述钐、铁、钴、钛金属单质的质量比为18.2~18.5:44.6~75.6:0~31.4:5.8~5.9。

3.根据权利要求1所述的含钐元素thmn12型磁体的制备方法,其特征在于,所述熔炼方法为电弧熔炼和感应熔炼中的一种。

4.根据权利要求1所述的含钐元素thmn12型磁体的制备方法,其特征在于,所述研磨是将所述sm(fe0.8co0.2)11非晶晶带片置于无氧环境下球磨。

5.根据权利要求1所述的含钐元素thmn12型磁体的制备方法,其特征在于,步骤(2)是利用甩带机对sm(fe1-xcox)11ti母合金在惰性气体氛围中进行甩带处理,所述甩带机的石英管喷射口孔径为0.5mm~2mm,喷射相对压力为0.02mpa~0.08mpa,轮速为40m/s~60m/s。

6.根据权利要求1所述的含钐元素thmn12型磁体的制备方法,其特征在于,步骤(3)所述低压预压压铸的压强为0.4gpa~1gpa;所述高压压铸的压强为8gpa~15gpa。

7.根据权利要求1所述的含钐元素thmn12型磁体的制备方法,其特征在于,步骤(4)是利用蒸镀或磁控溅射对铸片进行包覆镀层,其中镀层金属包括au、ag、pt、mo、ta;所述镀层的厚度为5nm~20nm。

8.根据权利要求1所述的含钐元素thmn12型磁体的制备方法,其特征在于,步骤(4)所述热处理是将包覆镀层的铸片在惰性气体或真空条件下进行加热,其中加热温度为700~900℃。

9.根据权利要求1所述的含钐元素thmn12型磁体的制备方法,其特征在于,所述淬火处理的介质包括水、油、液氮。

10.一种含钐元素thmn12型磁体,其特征在于,利用权利要求1~9任意一种方法制备而成,所述含钐元素thmn12型磁体化学式如下:

技术总结本发明提供了一种含钐元素ThMn<subgt;12</subgt;型磁体及其制备方法,涉及稀土永磁材料技术领域。本发明以钐、铁、钴、钛金属单质为原料,依次经熔炼、甩带处理、低压预压处理、高压处理、包覆镀层、热处理和淬火处理制备含钐元素ThMn<subgt;12</subgt;型磁体Sm(Fe<subgt;0.8</subgt;Co<subgt;0.2</subgt;)<subgt;11</subgt;。本发明的制备方法可抑制钐元素挥发,防止磁体氧化,同时减少磁体内部孔隙、缺陷和氧气,使磁体具有优异的磁性能。技术研发人员:杨金波,千辉东,杨文云,韩景智,罗昭初,王常生,杜红林,刘顺荃,沈鹏受保护的技术使用者:北京大学技术研发日:技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/336677.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

硅片合并机构的制作方法

下一篇

返回列表