分齿形带锯条的制作方法

- 国知局

- 2024-11-25 15:27:09

本技术涉及锯切金属刀具领域,尤其涉及一种分齿形带锯条。

背景技术:

1、从硬质合金产品的演进历程来看,其种类日益丰富,其中,硬质合金带锯条占据了重要的市场地位。目前,这类产品主要可以划分为两大类:分齿型硬质合金带锯条和不分齿型硬质合金带锯条。在实际应用中,分齿型硬质合金锯条因其独特的优势而被广泛采用,尤其是在处理大多数工件时,它几乎成为了锯切的首选工具。

2、分齿型硬质合金锯条在齿形设计方面,表现出了多样化的特点。它主要分为三屑标准型和多屑型两大类。而在多屑型中,又可以进一步细分为7屑型和11屑型等多种规格。从切削力的角度来看,多屑型硬质合金锯条在锯切过程中展现出了明显的优势。相比三屑标准型,其所受到的切削力明显更低。更为有趣的是,分屑的数量越多,锯条在锯切过程中受到的切削力就越小。但这也带来了一定的挑战,因为随着分屑数量的增加,带锯条的生产成本和质量控制难度也随之提升。

3、虽然近年来,国内的锯床技术有了显著的进步,但与国外先进技术相比,仍存在一定的差距。总体而言,国内的锯床大多属于老旧设备,尤其是一些简易型的锯床,由于不带背压,在使用硬质合金带锯条时,常常会出现剧烈的振动。这种振动不仅会导致锯切声音尖锐刺耳,影响工作环境,更重要的是,它会对锯条的使用寿命产生严重影响。特别是当使用三屑标准型硬质合金带锯条时,由于其每组齿数最少,固有频率较低,很容易产生共振现象。这种共振不仅加剧了振动,还容易导致锯条提前失效。

4、仔细观察现有的带锯条齿型,我们可以发现其设计特点:所有的齿高度保持一致,而齿与齿之间的距离则有所变化,且齿尖均为直角。这种设计在实际使用中存在一定的局限性。直齿在锯切过程中基本不参与切割,真正起到切割作用的是被分齿。然而,由于直齿的存在,它们会对切割过程产生一定的干扰,导致产生的铁屑大小不一。此外,同一个齿的不同部分在锯切过程中所承担的切削任务也不相等。这种不均衡的切削任务分配,使得承担切削任务较多的部分容易出现早期疲劳,进而缩短锯条的使用寿命。

技术实现思路

1、(一)要解决的技术问题

2、为了解决现有技术的上述问题,本实用新型提供一种分齿形带锯条。

3、(二)技术方案

4、为了达到上述目的,本实用新型采用的主要技术方案包括:

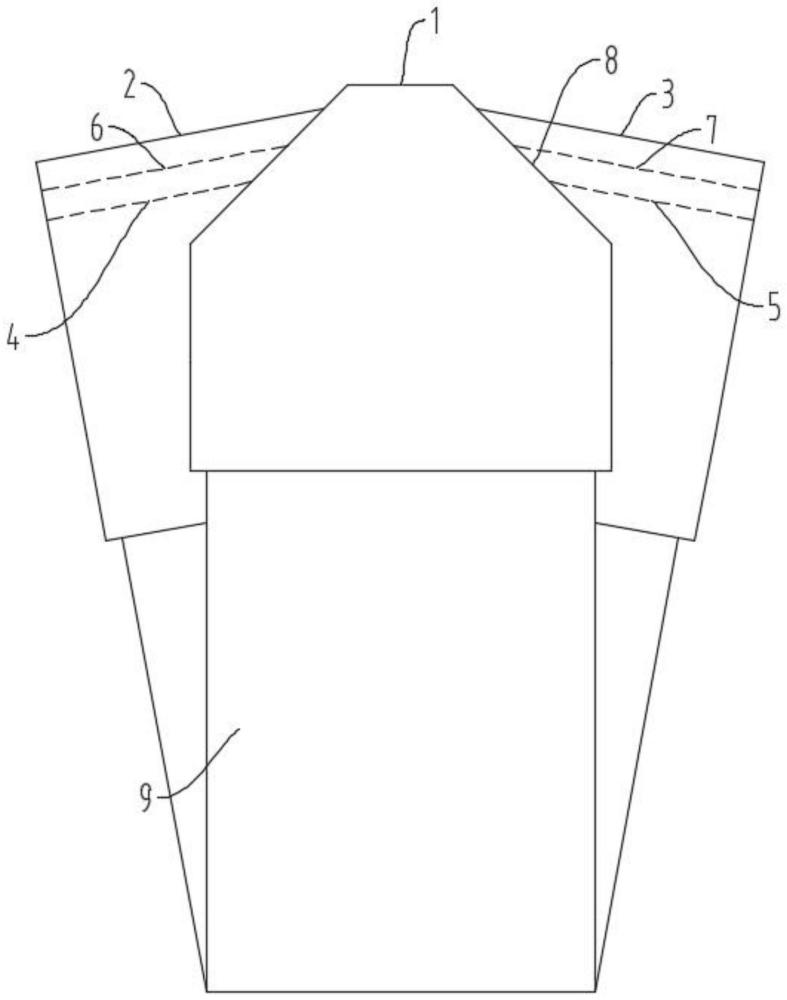

5、分齿形带锯条,包括锯条本体和位于锯条本体上的锯齿,连续分布的7个锯齿形成一个周期,一个周期内7个锯齿分别为第一锯齿、第二锯齿、第三锯齿、第四锯齿、第五锯齿、第六锯齿、第七锯齿;所述第一锯齿为直齿,该齿的齿顶两侧设有倒角;所述第二锯齿、第四锯齿、第六锯齿为左分齿;所述第三锯齿、第五锯齿、第七锯齿为右分齿;所述第一锯齿的齿顶宽度不大于锯条厚度的二分之一;所述第一锯齿、第二锯齿、第三锯齿具有第一高度;所述第四锯齿、第五锯齿具有第二高度;所述第六锯齿、第七锯齿具有第三高度。

6、分齿形带锯条,包括锯条本体和位于锯条本体上的锯齿,其特征在于:依次排列的14个锯齿形成一个主齿组;每一个主齿组包括第一子齿组、第二子齿组;每一个子齿组包括依序排列的第一锯齿、第二锯齿、第三锯齿、第四锯齿、第五锯齿、第六锯齿、第七锯齿;所述第一锯齿为直齿,该齿的齿顶两侧设有倒角;所述第二锯齿、第四锯齿、第六锯齿为左分齿;所述第三锯齿、第五锯齿、第七锯齿为右分齿;所述第一锯齿的齿顶宽度不大于锯条厚度的二分之一;所述第一锯齿、第二锯齿、第三锯齿具有第一高度;所述第四锯齿、第五锯齿具有第二高度;所述第六锯齿、第七锯齿具有第三高度。

7、进一步的,所述第一锯齿两侧倒角的角度为45°。

8、进一步的,所述第一高度、第三高度、第二高度的高度依次递减。

9、进一步的,所述第一子齿组中的所述第一高度、第三高度、第二高度的高度依次递减;所述第二子齿组中的所述第一高度、第二高度、第三高度的高度依次递增。

10、进一步的,所述第一子齿组中第一锯齿的高度大于第二子齿组中第一锯齿的高度。

11、进一步的,所述锯齿的刃口采用硬质合金。

12、进一步的,所述第一锯齿与第四锯齿的高度差为0.05mm-0.15mm;所述第四锯齿与第六锯齿的高度差为0.05mm-0.15mm。

13、(三)有益效果

14、本实用新型的有益效果是:通常情况下,直齿在锯条的运行中扮演着确保垂直切割的关键角色。然而,如果直齿没有设计倒角,那么在每次开始新的切割动作时,直齿会承受巨大的力量。这种力量直接来源于直齿在切割过程中遭遇的阻力,这种阻力之大往往使得切割容易发生偏离,也就是我们常说的切斜现象。这种现象不仅影响锯切的准确性,更可能导致锯条受损,降低其使用寿命。

15、为了改善这一状况,本实用新型提出了一种创新的设计方案。具体来说,我们在直齿的齿尖处设计了倒角。这样的设计可以显著减少直齿在切割时受到的阻力,从而大大降低了切偏的可能性。值得注意的是,这种设计并非简单地减少阻力,而是经过精心计算和优化,确保直齿在保持其原有功能的同时,能够更有效地参与切割过程。

16、此外,这种设计还有一个显著的特点,那就是第一齿的下倒角被多数前其他的齿挡住,这意味着它在大多数情况下并不直接参与切削任务。这种设计不仅保证了锯条的稳定运行,还使得每个齿都能更均匀地分担切割任务,避免了某些齿因过度使用而提前失效的情况。

17、综上所述,本实用新型的带锯条齿形结构,在保留了直齿确保运行方向稳定的同时,更让每一个齿都能参与到槽口边缘的切割工作中,从而实现了更高的切割效率。这样的设计不仅延长了工具的使用寿命,还降低了切削成本,为工业生产和加工带来了显著的效益。

技术特征:1.分齿形带锯条,包括锯条本体(9)和位于锯条本体(9)上的锯齿,其特征在于:连续分布的7个锯齿形成一个周期,一个周期内7个锯齿分别为第一锯齿(1)、第二锯齿(2)、第三锯齿(3)、第四锯齿(4)、第五锯齿(5)、第六锯齿(6)、第七锯齿(7);所述第一锯齿(1)为直齿,该齿的齿顶两侧设有倒角(8);所述第二锯齿(2)、第四锯齿(4)、第六锯齿(6)为左分齿;所述第三锯齿(3)、第五锯齿(5)、第七锯齿(7)为右分齿;所述第一锯齿(1)的齿顶宽度不大于锯条厚度的二分之一;所述第一锯齿(1)、第二锯齿(2)、第三锯齿(3)具有第一高度;所述第四锯齿(4)、第五锯齿(5)具有第二高度;所述第六锯齿(6)、第七锯齿(7)具有第三高度。

2.根据权利要求1所述的分齿形带锯条,其特征在于:所述第一高度、第三高度、第二高度的高度依次递减。

3.分齿形带锯条,包括锯条本体(9)和位于锯条本体(9)上的锯齿,其特征在于:依次排列的14个锯齿形成一个主齿组;每一个主齿组包括第一子齿组、第二子齿组;每一个子齿组包括依序排列的第一锯齿(1)、第二锯齿(2)、第三锯齿(3)、第四锯齿(4)、第五锯齿(5)、第六锯齿(6)、第七锯齿(7);所述第一锯齿(1)为直齿,该齿的齿顶两侧设有倒角(8);所述第二锯齿(2)、第四锯齿(4)、第六锯齿(6)为左分齿;所述第三锯齿(3)、第五锯齿(5)、第七锯齿(7)为右分齿;所述第一锯齿(1)的齿顶宽度不大于锯条厚度的二分之一;所述第一锯齿(1)、第二锯齿(2)、第三锯齿(3)具有第一高度;所述第四锯齿(4)、第五锯齿(5)具有第二高度;所述第六锯齿(6)、第七锯齿(7)具有第三高度。

4.根据权利要求1或3所述的分齿形带锯条,其特征在于:所述第一锯齿(1)两侧倒角(8)的角度为45°。

5.根据权利要求3所述的分齿形带锯条,其特征在于:所述第一子齿组中的所述第一高度、第三高度、第二高度的高度依次递减;所述第二子齿组中的所述第一高度、第二高度、第三高度的高度依次递增。

6.根据权利要求5所述的分齿形带锯条,其特征在于:所述第一子齿组中第一锯齿(1)的高度大于第二子齿组中第一锯齿(1)的高度。

7.根据权利要求1或3所述的分齿形带锯条,其特征在于:所述锯齿的刃口采用硬质合金。

8.根据权利要求1或3所述的分齿形带锯条,其特征在于:所述第一锯齿(1)与第四锯齿(4)的高度差为0.05mm-0.15mm;所述第四锯齿(4)与第六锯齿(6)的高度差为0.05mm-0.15mm。

技术总结本技术涉及一种分齿形带锯条,包括锯条本体和位于锯条本体上的锯齿,连续分布的7个锯齿形成一个周期,一个周期内7个锯齿分别为第一锯齿、第二锯齿、第三锯齿、第四锯齿、第五锯齿、第六锯齿、第七锯齿;所述第一锯齿为直齿,该齿的齿顶两侧设有倒角;所述第二锯齿、第四锯齿、第六锯齿为左分齿;所述第三锯齿、第五锯齿、第七锯齿为右分齿;所述第一锯齿的齿顶宽度不大于锯条厚度的二分之一;所述第一锯齿、第二锯齿、第三锯齿具有第一高度;所述第四锯齿、第五锯齿具有第二高度;所述第六锯齿、第七锯齿具有第三高度。本技术通过在直齿上设置倒角,并设计个锯齿的不同齿高,有效的降低了切削阻力,提高了带锯条的使用寿命。技术研发人员:林正华,黄福生,林健受保护的技术使用者:福建恒而达新材料股份有限公司技术研发日:20240328技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/337779.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表