一种膜隔离浓浆泵的制作方法

- 国知局

- 2024-11-25 15:57:43

- 16

本发明属于膜隔离浓浆泵,具体而言,涉及一种膜隔离浓浆泵。

背景技术:

1、在现代工业生产中,膜隔离浓浆泵作为一种关键的流体输送设备,广泛应用于化工、石油、冶金、制药等领域。传统的膜隔离浓浆泵通常采用单层隔膜结构,虽然能够实现液压油与浓浆的有效分离,但在长期使用过程中常面临隔膜寿命短、耐腐蚀性差等问题。特别是在处理高浓度、高粘度或含有固体颗粒的浓浆时,单层隔膜易受到磨损和化学腐蚀,导致泵的使用寿命显著降低,维护成本增加。

2、此外,现有技术中的膜隔离浓浆泵在处理复杂流体时,常出现流道设计不合理、流体分布不均匀等问题,这不仅影响泵的工作效率,还可能导致局部压力过高,加剧隔膜的磨损。特别是在处理非牛顿流体或含有固体颗粒的浓浆时,这些问题更为突出,严重影响泵的性能和可靠性。

3、现有技术中的另一个瓶颈是泵体内部结构优化不足,特别是支撑板和导向板的设计往往过于简单,无法有效应对复杂的流体动力学环境。这导致在高压、高流速条件下,泵的工作稳定性下降,能耗增加,甚至可能出现局部涡流和空化现象,进一步加剧设备的磨损和损耗。

4、综上所述,现有技术的隔膜浓桨泵存在隔膜容易腐蚀,且泵体内部结构优化不足的技术问题。

技术实现思路

1、有鉴于此,本发明提供一种膜隔离浓浆泵,能够解决现有技术的隔膜浓桨泵存在隔膜容易腐蚀,且泵体内部结构优化不足的技术问题。

2、本发明是这样实现的:

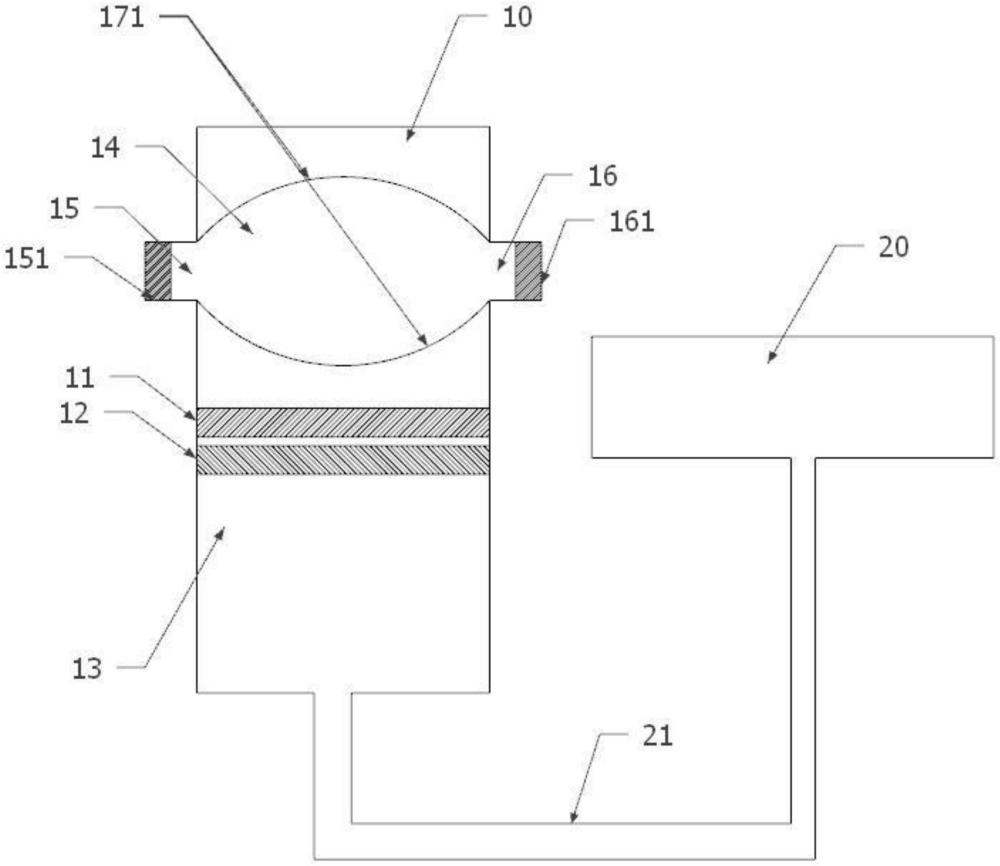

3、本发明提供一种膜隔离浓浆泵,包括泵体、隔膜、支撑板、液压泵、进料口、出料口、进料阀和出料阀,所述泵体为圆柱形,由耐腐蚀高强度合金制成,内部设有工作腔;所述隔膜为圆形,安装在工作腔中间,将工作腔分隔为液压腔和浆料腔;所述支撑板为多孔蜂窝状圆板,安装在浆料腔侧紧贴隔膜;所述液压泵通过管道与液压腔连接;所述进料口和出料口均为圆形开口,位于泵体两侧,与浆料腔相连;所述进料阀和出料阀别安装在进料口和出料口处;所述管道、液压腔和液压泵填充有液压油。

4、其中,所述隔膜为五层结构,包括浆料接触层、增强纤维层、弹性核心层、抗疲劳层以及液压油接触层。

5、进一步的,所述浆料接触层采用聚四氟乙烯制成,所述增强纤维层采用聚醚醚酮纤维制成,所述弹性核心层采用三元乙丙橡胶制成,所述抗疲劳层采用尼龙纤维制成,所述液压油接触层采用丁腈橡胶制成。

6、具体而言:

7、浆料接触层:ptfe(聚四氟乙烯),厚度为0.5mm;作用:提供优异的化学稳定性和防腐蚀能力,能够耐受各种腐蚀性浓浆。

8、增强纤维层:peek(聚醚醚酮)纤维,厚度为0.8mm;作用:提高隔膜的机械强度和耐磨性,延长使用寿命。

9、弹性核心层:epdm(三元乙丙橡胶),厚度为2mm;作用:提供良好的弹性和回弹性,确保隔膜能够在往复运动中保持形状。

10、抗疲劳层:尼龙纤维增强层,厚度为1mm;作用:增强隔膜的抗疲劳性能,减少长期使用导致的变形和损坏。

11、液压油接触层:nbr(丁腈橡胶),厚度为0.7mm;作用:具有良好的耐油性,能够长期接触液压油而不发生变质。

12、这种多层结构设计结合了不同材料的优点,每一层都有其特定的作用,共同确保隔膜在高压、腐蚀性环境下能够长期稳定工作。ptfe层提供化学稳定性,peek纤维层提高强度,epdm层提供弹性,尼龙纤维层增强抗疲劳性能,而nbr层则确保与液压油的兼容性。这种设计旨在延长泵的使用寿命,提高其在各种工况下的可靠性和效率。

13、其中,所述支撑板上孔的面积占所述支撑板表面积的三分之二以上。

14、进一步的,所述浆料腔内还设置有两个导向板,所述导向板为多孔结构,所述导向板上孔的面积占所述导向板表面积的三分之二以上。

15、进一步的,所述两个导向板之间形成有导向腔,所述进料口和所述出料口都设置在所述导向腔内。

16、进一步的,所述导向板的形状确定过程包括:

17、建立导向方程组,包括流体连续性方程、动量方程、能量方程、状态方程、边界条件方程以及几何约束方程。

18、对所述导向方程组的每个方程求解,得到多个解析解和多个数值解,所述多个解析解分别用于表示流体速度场、压力场、温度场和导向板形状;所述多个数值解具体是流体速度在不同位置的数值、压力分布、温度分布以及导向板在不同位置的曲率和厚度。

19、利用有限元分析软件对导向板进行应力分析和变形模拟。

20、根据模拟结果对导向板形状进行优化,调整曲率和厚度分布。

21、最终得到所述导向板的形状函数表示。

22、进一步的,所述解析解包括:流体速度场解析解、压力场解析解、温度场解析解、以及导向板形状解析解。

23、进一步的,所述数值解包括:流体速度在不同位置的数值解、压力分布的数值解、温度分布的数值解、导向板在不同位置的曲率和厚度的数值解。

24、进一步的,所述导向板的形状函数具体表示为:

25、

26、式中,x是沿导向板长度方向的坐标,范围是[0,l],l是导向板的总长度;y或h(x)表示在x位置处导向板的高度;a0,a1,a2,a3,a4是多项式系数,由解析解和边界条件确定;bi是傅里叶级数系数,由数值解的结果通过最小二乘拟合得到;m是傅里叶级数的项数,取5-10。

27、与现有技术相比较,本发明提供的一种膜隔离浓浆泵的有益效果是:

28、与传统单层隔膜相比,本发明的多层结构能够更好地抵抗磨损和化学腐蚀,大幅延长了隔膜的使用寿命,减少了维护频率和成本。特别是在处理高浓度、高粘度或含有固体颗粒的浓浆时,本发明的多层隔膜表现出卓越的耐磨性和抗腐蚀性,使泵能够在更恶劣的工况下长期稳定运行。

29、创新的导向板设计是本发明的另一大亮点。通过精心设计的导向板形状和布局,本发明有效改善了泵内部的流体分布,显著减少了局部高压和涡流的产生。这不仅提高了泵的工作效率,还降低了能耗,同时减轻了对隔膜和其他部件的磨损。特别是在处理非牛顿流体时,本发明的导向板设计表现出显著优势,能够更好地适应复杂的流体特性,保持综上所述,本发明解决了现有技术的隔膜浓桨泵存在隔膜容易腐蚀,且泵体内部结构优化不足的技术问题。

技术特征:1.一种膜隔离浓浆泵,其特征在于,包括泵体、隔膜、支撑板、液压泵、进料口、出料口、进料阀和出料阀,所述泵体为圆柱形,由耐腐蚀高强度合金制成,内部设有工作腔;所述隔膜为圆形,安装在工作腔中间,将工作腔分隔为液压腔和浆料腔;所述支撑板为多孔蜂窝状圆板,安装在浆料腔侧紧贴隔膜;所述液压泵通过管道与液压腔连接;所述进料口和出料口均为圆形开口,位于泵体两侧,与浆料腔相连;所述进料阀和出料阀别安装在进料口和出料口处;所述管道、液压腔和液压泵填充有液压油。

2.根据权利要求1所述的一种膜隔离浓浆泵,其特征在于,所述隔膜为五层结构,包括浆料接触层、增强纤维层、弹性核心层、抗疲劳层以及液压油接触层。

3.根据权利要求2所述的一种膜隔离浓浆泵,其特征在于,所述浆料接触层采用聚四氟乙烯制成,所述增强纤维层采用聚醚醚酮纤维制成,所述弹性核心层采用三元乙丙橡胶制成,所述抗疲劳层采用尼龙纤维制成,所述液压油接触层采用丁腈橡胶制成。

4.根据权利要求1所述的一种膜隔离浓浆泵,其特征在于,所述支撑板上孔的面积占所述支撑板表面积的三分之二以上。

5.根据权利要求4所述的一种膜隔离浓浆泵,其特征在于,所述浆料腔内还设置有两个导向板,所述导向板为多孔结构,所述导向板上孔的面积占所述导向板表面积的三分之二以上。

6.根据权利要求5所述的一种膜隔离浓浆泵,其特征在于,所述两个导向板之间形成有导向腔,所述进料口和所述出料口都设置在所述导向腔内。

7.根据权利要求6所述的一种膜隔离浓浆泵,其特征在于,所述导向板的形状确定过程包括:

8.根据权利要求7所述的一种膜隔离浓浆泵,其特征在于,所述解析解包括:流体速度场解析解、压力场解析解、温度场解析解、以及导向板形状解析解。

9.根据权利要求8所述的一种膜隔离浓浆泵,其特征在于,所述数值解包括:流体速度在不同位置的数值解、压力分布的数值解、温度分布的数值解、导向板在不同位置的曲率和厚度的数值解。

10.根据权利要求9所述的一种膜隔离浓浆泵,其特征在于,所述导向板的形状函数具体表示为:

技术总结本发明提供了一种膜隔离浓浆泵,属于膜隔离浓浆泵技术领域,包括:包括泵体、隔膜、支撑板、液压泵、进料口、出料口、进料阀和出料阀,所述泵体为圆柱形,由耐腐蚀高强度合金制成,内部设有工作腔;所述隔膜为圆形,由多层复合材料制成,安装在工作腔中间,将工作腔分隔为液压腔和浆料腔;所述支撑板为多孔蜂窝状圆板,由高强度合金制成,安装在浆料腔侧紧贴隔膜;所述液压泵通过管道与液压腔连接;所述进料口和出料口均为圆形开口,位于泵体两侧,与浆料腔相连;所述进料阀和出料阀别安装在进料口和出料口处。本发明提供的一种膜隔离浓浆泵的技术方案解决了现有技术的隔膜浓桨泵存在隔膜容易腐蚀,且泵体内部结构优化不足的技术问题。技术研发人员:孙敏,李红清,许泽文,朱利平,赵强,郑晓玲受保护的技术使用者:云南维扬机械制造有限公司技术研发日:技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/339441.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表