一种硫精砂的造粒方法、硫精砂球团颗粒及其应用与流程

- 国知局

- 2024-12-06 12:20:34

本发明涉及硫精砂造粒领域,具体是一种硫精砂的造粒方法、硫精砂球团颗粒及其应用。

背景技术:

1、生产硫酸的原料主要有三种:硫磺、硫铁矿和冶炼烟气。从世界范围来说,近几十年来一直以硫磺为主要制酸原料,硫磺制酸占70%以上,硫铁矿制酸仅占10%以下。绝大多数硫铁矿制酸装置在中国,这是因为中国缺乏天然硫磺资源,从石油、天然气中回收硫磺也才处于起步阶段。以硫铁矿为原料生产硫酸是我国工业硫酸的主要工艺之一,据硫酸工业协会统计,截止2022年底,我国硫铁矿制酸产能2300万吨,占比17.9%。目前硫铁矿制酸工艺主要存在问题是原料黄铁矿来源受限,制酸成本高,烟气so2吸收率低等问题。硫铁矿制酸装置面临原料来源不足问题,需要寻找可在原装置使用的替代工艺或原料。

2、硫精砂是选矿副产品,主要成分为fes2,含硫量约为30~45%,主要成分硫含量高于硫铁矿,而且煅烧性能好,是替代硫铁矿作为冶炼溶剂或生产硫酸、亚硫酸的优良廉价原料。我国部分生产硫酸装置采用硫精砂作为原料。但是硫精砂粒度小,直接用于以硫铁矿为原料的沸腾炉燃烧时,引起工艺参数不稳定,沸腾床不能恒温,恶化烧结进程,直至无法烧结,无法正常生产;含水量大,原料粘性变大,容易发生与输送仪器的粘连,损坏设备,冬季在贮存和运输过程中会冻结,这给贮存、运输带来困难;硫精砂含水量过高,在下料口处容易发生堵塞、堆积结块现象。

3、在焙烧过程中,诸多因素影响硫精砂在沸腾炉中的充分燃烧,其中硫精砂细度及含水量影响最大,含水量过高也会引起矿料沸腾不良。焙烧的气流速度根据矿料细度调控,硫精砂粉体由于粉粒直径太小且粉体直径不均匀,直接作为焙烧原料,气流速度难以调控。气速过小,矿料沉积,不能形成沸腾层,而且会降低炉的生产强度;气速过大,炉气带出大量粉体原料,降低了脱硫率,还增大了能耗以及净制系统的负荷。

4、关于硫精砂造粒的研究未见专利报道,文献报道成球工艺主要是以挤压造粒为主,但一方面主要粘结剂往往进行了保密处理,另一方面挤压造粒本身也存在不少缺点,例如:(1)设备成本高,需要专业技术人员进行维护和操作,这对企业的投资和运营成本会造成一定的负担。(2)粘结性较强。挤压造粒是将粉末在高压下挤压成形,因此制得的粒子具有一定的粘结性。这种粘结性有时会影响颗粒的稳定性,导致其易分解或变质。(3)挤压造粒在生产过程中由于机械能做功会产生热量,如果连续生产会影响颗粒成球。如果要更换更优良的造粒方法,往往需要结合合适的粘结剂以及造粒条件方可造出符合要求的球团颗粒,例如如果需要将硫精砂造粒为满足制硫酸工业用要求的原料,需要满足强度和含水量要求,而且特定粒径的成粒率不能过低,否则会影响规模化生产。

技术实现思路

1、有鉴于此,本发明所要解决的技术问题在于提供一种硫精砂的造粒方法、硫精砂球团颗粒及其应用,本发明提供的硫精砂造粒方法得到的硫精砂球团颗粒的强度大且含水量低,适用于作为硫铁矿制取工业硫酸的原料替代;并且硫精砂球团粒度2 mm~4 mm,一次成粒率≥70%,含水量≤8 wt%,非常有利于规模化制备作为硫铁矿制取工业硫酸的原料替代产品。

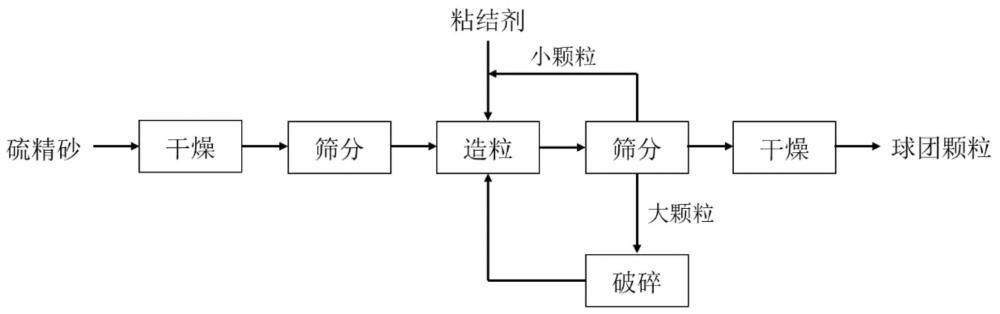

2、本发明提供了一种硫精砂的造粒方法,包括以下步骤:

3、将硫精砂原料、固体粘结剂和液体粘结剂混合进行圆盘造粒;

4、所述硫精砂原料和固体粘结剂的目粒度均大于60目;

5、所述固体粘结剂选自淀粉、硼砂、糊精、木质素磺酸钙、木质素磺酸钠、凹凸棒土、钙基膨润土、硅酸钠、硅酸盐水泥、蒙脱土、硫酸镁、氯化镁、黏土中的一种或几种。

6、在本发明方法中使用的固体粘结剂是本技术领域通常使用的可在市场上购买得到的,例如由灵寿县硕隆矿产品加工有限公司生产的凹凸棒土等物料。本发明所述液体粘结剂选自水、淀粉溶液、甘油、聚乙烯醇、聚乙二醇、明胶和乙醇中的一种或几种,优选为去离子水。

7、本发明提供的硫精砂的造粒方法中,所用的硫精砂原料具体需要事先粉碎和筛分至目粒度大于60目,具体是目粒度大于60目且小于120目,使得所用的硫精砂原料的细度小于60目,可通过60目和120目两层筛网来控制原料的目粒度,筛分时将60目筛网放在120目筛网上方,使得所用的硫精砂原料的目粒度大于60目且小于120目。如果所用的硫精砂原料的目粒度小于60目,硫精砂粉料的细度大,则与液体粘结剂接触不充分,难以造粒;而且由于本发明的粉料成型过程以颗粒长大为主,颗粒数量增加较少,粉料较粗还会造成大于4mm的球团颗粒较多,最终所得的2 mm~4 mm的适宜粒径球团颗粒比例将会大大减小。

8、本发明提供的硫精砂的造粒方法中,所用的硫精砂原料还需要事先在60℃~150℃下干燥1 h~5 h,优选在60℃~120℃下干燥1 h~5 h。硫精砂原料易吸湿结块,合理的烘干温度可以提高生产效率、节约能源,有利于后续工艺的进行,同时确保产品质量;如果烘干温度低于60℃,会造成颗粒含水量大而降低颗粒强度;如果烘干温度高于150℃,会导致硫精矿结构改变,影响后续工艺。如果烘干时间少于1 h,底部硫精砂粉料含水量大于上层硫精砂粉料,烘干不均匀;如果烘干时间太长,不仅影响生产效率,热耗增加,生产成本增加,同时还影响硫精砂的质量和结构。

9、本发明提供的硫精砂的造粒方法中,所用的固体粘结剂需要事先过60目筛,使得所用的固体粘结剂的目粒度大于60目,细度小于60目。如果固体粘结剂的目粒度低于60目时,会导致颗粒强度降低,固体粘结剂具有很强的吸附性,导致与硫精砂粉料混合不均,最终形成的个别颗粒固体粘结剂含量多,颗粒中硫含量严重不均。

10、本发明提供的硫精砂的造粒方法中,所述固体粘结剂和所述硫精砂原料的重量比为1:(10~50),优选为1:(13~49),更优选为1:(15~32)。如果固体粘结剂的添加量与硫精砂原料的重量比大于1:10,则最终所得硫精砂球团颗粒的硫含量低于25%;如果固体粘结剂的添加量与硫精砂原料的重量比小于1:50,则最终所得硫精砂球团颗粒的强度低于30 n。

11、本发明提供的硫精砂的造粒方法中,所述液体粘结剂与硫精砂的质量比为1:(2~10)。液体粘结剂添加过多过少硫精砂粉体都不易成型,添加过多,颗粒尺寸较大,且粉体易黏附在圆盘上,造成原料浪费;添加过少,颗粒直径过小,需要重新造粒。

12、本发明将所述硫精砂原料、固体粘结剂和液体粘结剂混合进行圆盘造粒,具体而言是先将所述硫精砂原料和固体粘结剂混合,然后喷洒液体粘结剂进行圆盘造粒;所述圆盘造粒的圆盘倾角为50°~55°;所述圆盘造粒的圆盘转速为25 r/min~30 r/min。在本发明的某些实施例中,本发明采用圆盘造粒机进行圆盘造粒,圆盘造粒机在接通电源后开始转动,取约60 g~100 g所述硫精砂原料和固体粘结剂的混合粉料置于转盘底部,用喷壶将所述液体粘结剂喷洒于混合粉料表面,使混合粉料在滚动过程中逐渐形成内核,继续喷洒所述液体粘结剂并加入所述混合粉料,重复以上步骤,使微粒继续长大,且在随圆盘旋转过程中颗粒压实至有一定颗粒强度,直至大部分物料形成粒径为2.0 mm~4.0 mm的颗粒,所得到的硫精砂球团颗粒的2.0 mm~4.0 mm一次成粒率达到78%以上。在本发明的某些实施例中,本发明在进行圆盘造粒得到硫精砂球团颗粒后,将所得到的硫精砂球团颗粒在60℃~150℃温度下烘干1 h~2 h,干燥后用筛网筛分得到2 mm~4 mm的硫精砂颗粒。

13、本发明还提供了一种上述任一技术方案所述的造粒方法得到的硫精砂球团颗粒。本发明所得到的硫精砂球团颗粒中的粒径为2.0 mm~4.0 mm的硫精砂球团颗粒的占比为78wt%以上;所得到的硫精砂球团颗粒的强度为30 n以上;所得到的硫精砂球团颗粒的含水量为5 wt%以下,达到工业原料的指标要求,可作为硫铁矿法制硫酸的原料替代。

14、本发明还提供了一种上述任一技术方案所述的造粒方法得到的硫精砂球团颗粒在制备硫酸中的应用。本发明将所述硫精砂球团颗粒应用于制备硫酸中,所述硫精砂球团颗粒具体为经过筛分的粒径为2 mm~4 mm的硫精砂球团颗粒。本发明所述造粒方法得到的硫精砂球团颗粒强度高含水量低,作为原料用于制备硫酸时的矿料沸腾不良风险低。而且本发明所述造粒方法得到的硫精砂球团颗粒的2 mm~4 mm成粒率高,经过进一步筛分出粒径为2 mm~4 mm的硫精砂球团颗粒更有利于硫酸制备过程的气流速度调控,提高生产效率,降低生产负荷和能耗。

15、本发明提供了一种硫精砂球团颗粒及硫精砂造粒方法和应用。本发明通过控制硫精砂原料和固态粘结剂的破碎粒度进行圆盘造粒法,并且利用不同粘结剂的特性,首先制备的硫精砂球团颗粒具备高强度和低含水量的性能,满足硫精砂焙烧制酸过程中对物料的性能要求,可用于取代硫铁矿制取工业硫酸,能够适应原有设备结构,减少工艺和设备改进任务,从而缓解硫铁矿原料来源不足的限制,解决原料危机;有效利用选矿副产品硫精砂,可以达到生产良性循环,降低生产成本,产生良好的经济效益和社会效益。而且本发明的造粒方法制备的球团颗粒的2 mm~4 mm成粒率高,达到78%以上,非常有利于规模化制备作为硫铁矿制取工业硫酸的原料替代的2 mm~4 mm硫精砂球团颗粒。本发明提供的造粒方法使用圆盘造粒法,工艺流程简单,操作简便,成球率高,颗粒强度达标,生产成本不高,是环境友好、无污染的绿色工艺技术,且可推广至其他来源的金属尾矿制团。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340757.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。