一种预热防垢系统及方法与流程

- 国知局

- 2024-12-06 12:36:16

本发明涉及资源利用,尤其是涉及一种预热防垢系统及方法,尤其涉及一种循环晶种的连续预热防垢系统及方法。

背景技术:

1、硫酸钙型废水和卤水的资源利用过程中,水中的钙离子(ca2+)与其他离子如碳酸根(co32-)或硫酸根(so42-)结合,形成难溶性的钙盐,尤其在高温热法处理工艺中,由于这类钙盐具有逆溶解度性质,极易在换热面沉积结垢。垢层的生长导致换热效率降低、生产效率下降、设备维护成本增加以及设备寿命缩短。

2、在处理这类水样时,一般可使用特殊除垢剂、定期检查和酸洗、机械清洗等方法缓解换热器内结垢问题。与上述方法相比,晶种法防垢法利用硫酸钙优先在晶种上沉积的特点,减缓和抑制在换热面上的结垢,无需投加软化药剂即可实现连续运行,避免了软化药剂产生的污泥,大大降低了处理费用。但在制盐和工业含盐废水处理中,由于硫酸钙在换热面上的结垢规律不清晰,导致在某些条件下晶种法的防垢效果并不明显。

3、现有技术更多关注通过优化设备结构、利用超声等外场、添加阻垢剂等手段解决预热工序中换热器结垢问题。与此同时,相比于预热系统而言,现有技术中蒸发浓缩段换热设备防垢问题被更多关注,如专利cn202110414610.6、202010093046.8、201920169181.9和202110915768.1等,均通过在蒸发阶段向蒸发器内添加石膏晶种,实现脱硫废水蒸发换热器防垢。研究表明,换热面温度、单位时间内硫酸钙析出速率、水样组成和基础物性的改变,都会影响晶种添加条件,因此上述技术中提出的晶种添加量仍需要进一步依据操作条件进行调整。

4、与蒸发段换热器不同,预热工段的料液升温温差较大,换热界面温差和固体颗粒在换热面上的物理粘附是导致预热系统中换热界面结垢的主要原因。一方面,预热段一般采用多级预热,将料液升温至50~110℃,由于难溶性钙盐(如caso4、caco3)的逆溶解度性质,温度较高的换热面为这类钙盐提供了优越的成核和生长位点。另一方面,当管内流速较低时,待加热物料中悬浮固体颗粒易在换热面发生沉降和粘附,从而导致换热面结疤和加重结垢。专利cn201810995127.x在卤水预热工段添加naoh将卤水调制为碱性后,采用段板式换热器对卤水进行两级预热,仍然需要通过流道切换和定期拆洗去除预热器换热面上的硫酸钙垢层,保证换热效应,频繁的拆洗和切换增加了生产操作工作量和复杂程度。

5、因此,针对脱硫废水及其水质类似的硫酸钙型卤水的预热系统结垢问题,亟需提出一种循环晶种的连续换热防垢工艺及系统,实现预热系统的长期稳定运行,为预热器结垢问题提供解决方法。

技术实现思路

1、本发明的目的在于提供一种预热防垢系统及方法,该系统能够解决预热系统在预热处理过程中出现的结垢问题,实现预热系统的长期稳定运行。

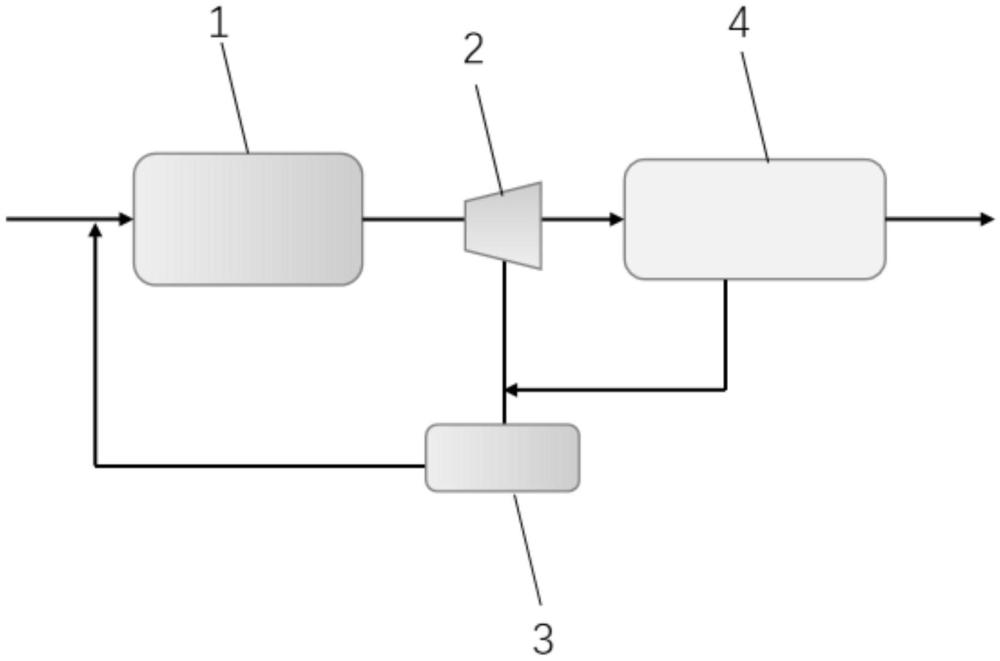

2、本发明的第一方面,提供一种预热防垢系统,包括:预热系统、晶种捕捉器、循环泵和后续处理系统;所述预热系统、晶种捕捉器和循环泵通过管道依次连接形成循环回路;所述后续处理系统的进口连接晶种捕捉器,所述后续处理系统的出口连接于晶种捕捉器与循环泵之间的管道上。

3、本发明中,晶种捕捉器利用不同粒径颗粒沉降速率的差异,通过管路扩径和设置套管的方式捕捉收集大颗粒石膏颗粒,当物料流经扩口处,由于截面积变大,物料流速减慢,大颗粒石膏颗粒由于重力优势发生沉降,作为晶种随循环晶浆由套管出口排出,由循环泵返回至预热系统前端与待加热物料混合,实现晶种循环,而小颗粒则随高温料液进入后续处理系统。

4、优选的,所述晶种捕捉器设置有进口、第一出口和第二出口;所述晶种捕捉器的进口连接预热系统的出口,所述晶种捕捉器的第一出口连接循环泵的进口,所述晶种捕捉器的第二出口连接后续处理系统的进口。

5、优选的,所述后续处理系统为蒸发浓缩系统,所述蒸发浓缩系统设置有进口、第一出口和第二出口;所述蒸发浓缩系统的进口连接晶种捕捉器的第二出口,所述蒸发浓缩系统的第一出口连接于晶种捕捉器与循环泵之间的管道上,所述蒸发浓缩系统的第二出口连接物料输出管道。

6、优选的,所述预热系统的进口连接物料输入管道,所述循环泵的出口连接物料输入管道。

7、优选的,所述预热系统包括:依次串连的若干个预热器,其中,第一个预热器的进口连接物料输入管道,最后一个预热器的出口连接晶种捕捉器的进口。

8、本发明的第二方面,提供一种预热防垢方法,采用上述的预热防垢系统,包括如下步骤:

9、s1、液体物料进入预热系统加热后得到高温料液;

10、s2、高温料液进入晶种捕捉器中进行粒度分级,筛选出含有大颗粒物的循环晶浆进入循环回路,剩余小颗粒物随高温料液进入后续处理系统;

11、s3、含有小颗粒物的高温料液经后续处理系统处理后得到补充晶浆,补充晶浆进入循环回路与循环晶浆混合;

12、s4、混合后的晶浆经循环泵输送回预热系统前端的管道中,与液体物料混合进入预热系统。

13、优选的,步骤s1中,所述液体物料包括:硫酸钙型废水或硫酸钙型卤水中的一种或多种,所述液体物料的黏度为1.01~2.50mpa·s,更高黏度的液体物料预热过程易导致颗粒在换热面上粘附并沉积结垢,水样中因悬浮固含量而导致的黏度超过本发明所述黏度范围的,尤其建议先采用沉降的方式对水样进行预处理后再采用本发明所述方法处理可缓解结垢问题。

14、优选的,步骤s2中,所述大颗粒物的粒径大于或等于50μm,所述小颗粒物粒径小于50μm。

15、优选的,步骤s3中,补充晶浆石膏固含量控制在20%-50%,补充晶浆中颗粒物的粒径大于或等于50μm。

16、优选的,步骤s4中,混合后的晶浆与液体物料混合进入预热系统,依据预热系统热源温度及不同温度换热面结垢差异性,通过调节循环晶浆和补充晶浆流量,控制预热系统中石膏晶种固含量(质量百分数)满足以下条件,实现预热系统长期稳定运行,超过3个月不结垢:

17、预热系统中热源温度大于或等于80℃时,石膏晶种固含量控制在1.5%~3%;

18、预热系统中热源温度小于80℃时,石膏晶种固含量控制在1%~10%。

19、本发明具有如下有益效果:

20、(1)本发明通过预热后高温料液的循环,不仅实现预热系统石膏晶种循环,同时利用高温料液循环增大了预热系统内物料流速,抑制了小颗粒在预热系统内的粘附和沉积。

21、(2)本发明利用后续处理系统自身产生的石膏晶浆进行补充,可保证预热系统晶种含量稳定,系统本身析出的石膏晶种颗粒表面性质与液相中溶质具有更高的一致性,可获得更好的防垢效果。

22、(3)本发明通过设置晶种捕捉器和控制晶浆内颗粒物的粒度分布,实现预热器系统石膏晶种粒度分级,减少小颗粒固体占比,从而从根本上减缓小颗粒在换热面沉积,降低换热面结垢风险。

技术特征:1.一种预热防垢系统,其特征在于,包括:预热系统、晶种捕捉器、循环泵和后续处理系统;所述预热系统、晶种捕捉器和循环泵通过管道依次连接形成循环回路;所述后续处理系统的进口连接晶种捕捉器,所述后续处理系统的出口连接于晶种捕捉器与循环泵之间的管道上。

2.根据权利要求1所述的预热防垢系统,其特征在于,所述晶种捕捉器设置有进口、第一出口和第二出口;所述晶种捕捉器的进口连接预热系统的出口,所述晶种捕捉器的第一出口连接循环泵的进口,所述晶种捕捉器的第二出口连接后续处理系统的进口。

3.根据权利要求2所述的预热防垢系统,其特征在于,所述后续处理系统为蒸发浓缩系统,所述蒸发浓缩系统设置有进口、第一出口和第二出口;所述蒸发浓缩系统的进口连接晶种捕捉器的第二出口,所述蒸发浓缩系统的第一出口连接于晶种捕捉器与循环泵之间的管道上,所述蒸发浓缩系统的第二出口连接物料输出管道。

4.根据权利要求1所述的预热防垢系统,其特征在于,所述预热系统的进口连接物料输入管道,所述循环泵的出口连接物料输入管道。

5.根据权利要求1所述的预热防垢系统,其特征在于,所述预热系统包括:依次串连的若干个预热器,其中,第一个预热器的进口连接物料输入管道,最后一个预热器的出口连接晶种捕捉器的进口。

6.一种预热防垢方法,其特征在于,采用权利要求1-5任一项所述的预热防垢系统,包括如下步骤:

7.根据权利要求6所述的预热防垢方法,其特征在于,步骤s1中,所述液体物料包括:硫酸钙型废水或硫酸钙型卤水中的一种或多种,所述液体物料的黏度为1.01~2.50mpa·s。

8.根据权利要求6所述的预热防垢方法,其特征在于,步骤s2中,所述大颗粒物的粒径大于或等于50μm。

9.根据权利要求6所述的预热防垢方法,其特征在于,步骤s3中,补充晶浆石膏固含量控制在20%-50%,补充晶浆中颗粒物的粒径大于或等于50μm。

10.根据权利要求6所述的预热防垢方法,其特征在于,步骤s4中,混合后的晶浆与液体物料混合进入预热系统,预热系统中热源温度大于或等于80℃时,石膏晶种固含量控制在1.5%~3%,预热系统中热源温度小于80℃时,石膏晶种固含量控制在1%~10%。

技术总结本发明提供一种预热防垢系统及方法,该系统包括:预热系统、晶种捕捉器、循环泵和后续处理系统;预热系统、晶种捕捉器和循环泵通过管道依次连接形成循环回路;后续处理系统的进口连接晶种捕捉器,后续处理系统的出口连接于晶种捕捉器与循环泵之间的管道上。本发明通过预热系统、晶种捕捉器和循环泵对预热系统中的晶种实现了粒度分级和循环,同时增大了预热系统内物料流速,抑制了小颗粒在预热系统内的粘附和沉积;此外,利用后续处理系统自身产生的晶浆进行补充,保证预热系统内的晶种含量稳定,获得更好的防垢效果,实现预热系统的长期稳定运行,有效避免结垢腐蚀损害设备,对硫酸钙型废水或卤水资源的利用具有重要意义。技术研发人员:陈海杰,麻晓越,魏新,王双娴,汪作胜,张靖宜,王彦飞,杨静,孙聪聪受保护的技术使用者:大唐环境产业集团股份有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342256.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表