用于自底而上间隙填充的PVD钼梯度氧化和蚀刻的制作方法

- 国知局

- 2024-12-06 13:10:13

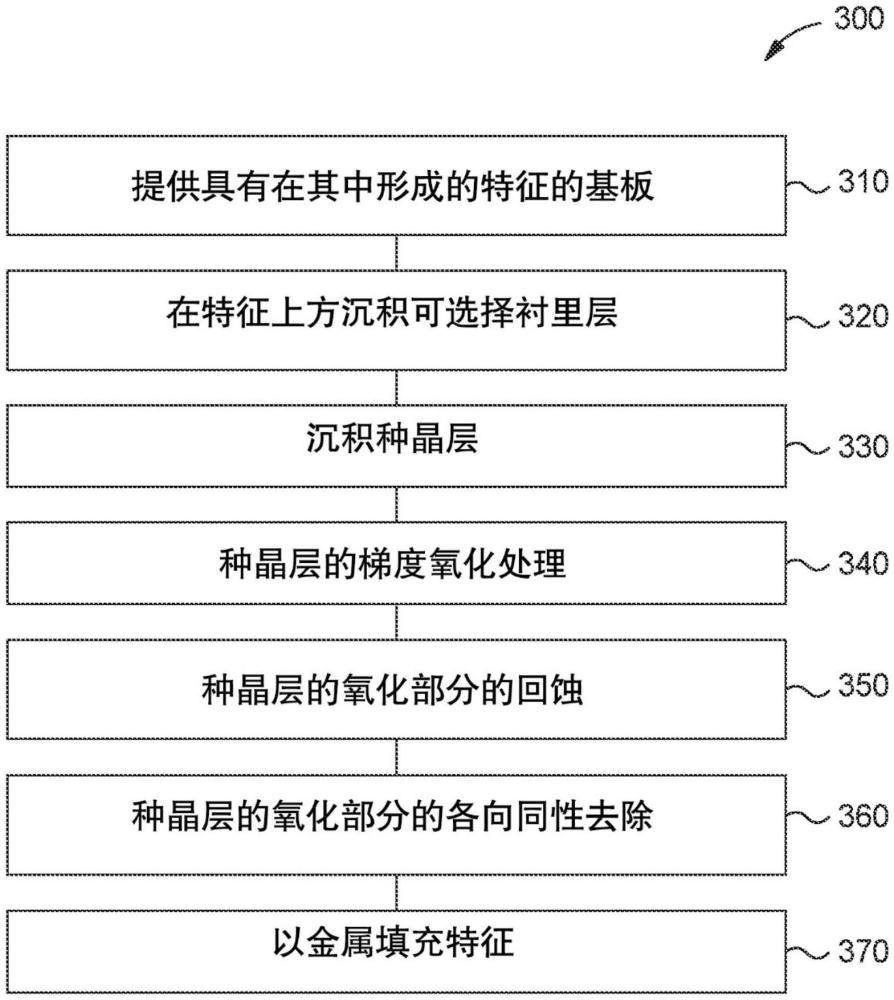

本发明的实施方式涉及一种形成薄膜的方法和装置。更具体地,本公开内容涉及用于半导体器件中的金属间隙填充的方法和装置。背景微电子器件的制造通常涉及复杂的处理序列,需要在半导体、电介质和导电基板上执行数百个单独的处理。这些处理的示例包括氧化、扩散、离子注入、薄膜沉积、清洁、蚀刻、光刻等操作。每个操作都是耗时且昂贵的。随着微电子器件的关键尺寸不断减小,这些器件在基板上的设计和制造正变得或已经变得越来越复杂。关键尺寸和处理均匀性的控制变得越来越重要。用于制造微电子器件的复杂多层堆叠涉及对厚度、粗糙度、应力、密度和潜在缺陷等关键尺寸的精确处理监控。用于形成器件的处理配方具有多个增量处理,以确保维持关键尺寸。通常,每一增量处理可利用一个或多个处理腔室,这增加了用于形成器件的额外时间并且还增加了形成缺陷的机会。因此,每个处理都增加了整体制造成本和完成的微电子器件中出现缺陷的风险。此外,随着这些器件的关键尺寸缩小,过去的制造技术遇到了新的障碍。例如,当准备衬里和/或种晶层以生长金属间隙填充时,衬里和/或种晶层可能仍存在于间隙的侧面,可能导致填充材料在底部完全填充之前就关闭间隙。用于从间隙的侧面和顶表面去除种晶层的惯用方法可能额外地导致去除用于种晶填充材料的间隙底部的种晶层。至少出于前述原因,存在对改进的间隙填充制造方法的持续需求。概述本公开内容涉及一种用于形成薄膜的方法和装置。更具体地,本公开内容涉及一种用于在基板上填充特征的方法和装置。在一个示例中,提供了一种在基板上填充特征的方法。该方法包括在基板的暴露的顶表面上形成金属种晶层,其中基板具有形成在基板的顶表面中的沟槽或通孔形式的特征,该特征具有侧壁和在侧壁之间延伸的底表面。执行梯度氧化处理以氧化金属种晶层的暴露部分以形成金属氧化物,其中梯度氧化处理优先氧化特征的底表面上方的基板的场区域。回蚀处理去除种晶层的氧化部分。第二蚀刻处理去除种晶层的其他部分。金属间隙填充处理用间隙填充材料填充或部分填充特征。在另一个示例中,提供了另一种填充基板上的特征的方法。该方法包括在基板的暴露表面上沉积含钼层,其中基板包括形成在基板的顶表面中的多个特征,多个特征中的每一个具有侧壁表面和底表面,且沉积的含钼层形成于基板的顶表面以及多个特征的侧壁表面和底表面之上。基板的暴露表面暴露于梯度氧化处理,其中梯度氧化处理形成含钼层的氧化区域。优先蚀刻氧化区域,其中在优先蚀刻氧化区域之后,沉积的含钼层的第一部分保留在多个特征中的每一个中的底表面上。各向同性蚀刻处理去除部分含钼层。用第二钼层填充特征,其中用第二钼层填充特征包括从侧壁表面上沉积的含钼层的第二部分和每个特征的底表面上的沉积的含钼层的第一部分来生长第二钼层。在又一个示例中,提供了一种用于填充基板上的特征的群集(cluster)工具。该群集工具包括流体耦合到第一处理腔室的处理区域的氧气源,其中该氧气源被配置为将含氧气体输送到该处理区域。群集工具具有第一流量控制阀和第一电感耦合等离子体源,第一流量控制阀被配置为控制从氧气源提供到处理区域的含氧气体的流量,并且第一电感耦合等离子体源被配置为在处理区域中产生等离子体,其中等离子体包括含氧气体和控制器。该群集工具包括具有流体耦合到第二处理腔室的处理区域的第一蚀刻气体源的第二处理腔室、配置成控制由第一蚀刻气体源提供至处理区域的第一蚀刻气体的流量的第二流量控制阀,以及第二蚀刻气体源,其流体地耦合到第二处理腔室的处理区域,其中第二蚀刻气体源被配置为将第二蚀刻气体输送到处理区域,其中第三流量控制阀被配置为控制从第二蚀刻气体源提供至处理区域的第二蚀刻气体的流量。该控制器被配置为在基板的暴露的顶表面上形成金属种晶层,其中该基板具有形成在该基板的顶表面中的沟槽或通孔形式的特征,该特征具有侧壁以及在侧壁中延伸的底表面。控制器还被配置为执行梯度氧化处理以氧化金属种晶层的暴露部分以形成金属氧化物,其中梯度氧化处理优先氧化特征的底表面上方的基板的场区域。控制器执行回蚀处理以去除种晶层的氧化部分。控制器执行第二蚀刻处理以去除部分种晶层并执行钼间隙填充处理以使用间隙填充材料填充或部分填充特征。附图简要说明因此,可详细理解本公开内容的上述特征的方式,即可参照实施方式更具体描述上文简要概述的本公开内容,其中一些实施方式图示于随附附图中。然而,应当注意,附图仅示出了本公开内容的典型实施方式,并且因此不应被认为是对其范围的限制,因为本公开内容可以允许其他等效的实施方式。图1说明根据本公开内容的一个或多个实施方式的多腔室处理工具的一个实例的示意性俯视图。图2a-2f图示了根据本公开内容的一个或多个实施方式的在制造的不同阶段期间的半导体器件的视图。图3图示了根据本公开内容的一个或多个实施方式的用于在基板上填充特征的方法的流程图。为了便于理解,在可能的情况下,使用相同的附图标记来表示附图共有的相同元件。可以预期的是,一个实施方式的元素和特征可以有益地并入其他实施方式中,而无需进一步叙述。具体描述在上述的概述、下述的详细描述、权利要求和附图中,参考了本公开内容的特定特征(包括方法操作)。应当理解,本说明书中的公开内容包括这些特定特征的所有可能组合。例如,在本公开内容的特定方面或实施方式或特定权利要求的上下文中公开了特定特征的情况下,该特征也可以在可能的范围内与其他特征组合使用和/或在其他特征的上下文中使用本公开内容的特定方面和实施方式,以及本公开发明中的一般情况。本文使用的术语“包含”及其语法等同物是指任选存在的其他组成、成分、操作等。例如,“包含”(或“包含”)部件a、b和c的物品可以由(即仅包含)部件a、b和c组成,或者可以不仅包含部件a、b和c还有一个或多个其他部件。在本文中提及包括两个或更多个定义的操作的方法时,定义的操作可以以任何顺序或同时执行(除非上下文排除了这种可能性),并且该方法可以包括一个或多个其他操作在任何定义的操作之前、两个定义的操作之间或在所有定义的操作之后执行(上下文排除这种可能性的情况除外)。本公开内容的实施方式涉及一种用于在基板上填充特征的方法和装置。例如,该方法可以对物理气相沉积(pvd)金属执行高选择性梯度氧化和蚀刻作为自底而上间隙填充中的底部种晶层。金属间隙填充处理可用于沉积不同的金属,例如钨(w)、钼(mo)、钌(ru)和其他金属。本公开内容包含单独的处理序列,其包括金属氧化(例如wox、moox)处理和用于金属氧化物的选择性去除处理。pvd金属沉积通常导致在通孔(或沟槽)周围的区域上形成较厚的膜并在通孔底部形成较薄的膜。氧化和蚀刻梯度处理选择性地去除场金属。放置在通孔周围区域中的金属被“选择性”氧化的速度比放置在通孔底部的金属快七倍。选择性氧化允许随后的蚀刻处理去除场金属氧化物,同时留下小的底部金属层作为金属填充的种晶。相对于底部(未氧化)金属,蚀刻去除场中氧化金属的选择性非常高,导致薄金属种晶层保留在通孔底部。氧化处理使用电感耦合(icp)氧(o2)等离子体,其具有低功率、低o2流量和高温反应,可在低离子能量下产生高离子比,这增强了优先氧化场中金属的选择性而不是通孔底部金属的选择性。使用这种方法,场金属可以完全去除,同时在结构底部留下质量好的金属种晶层,实现无缝的自底而上的间隙填充。可根据本文提供的教导进行适当修改的处理系统的示例包括集成处理系统或可从位于加利福尼亚州圣克拉拉的应用材料公司商购的其他合适的处理系统。预期其他处理系统(包括来自其他制造商的那些)可以适用于受益于本文描述的方面。图1示出示例多腔室处理系统100或群集工具的示意性俯视图,其可用于根据本公开内容的实施方式完成pvd金属的梯度氧化和蚀刻。处理系统100包括耦合到第一传送腔室104的多个处理腔室102。第一传送腔室104也连接到第一对直通腔室106。第一传送腔室104具有居中设置的传送机器人(未示出),以用于在直通腔室106和处理腔室102之间传送基板。直通腔室106耦合到第二传送腔室110,其耦合到配置成执行预清洁处理的处理腔室114和配置成执行pvd沉积处理(或者替代地,外延生长处理)的处理腔室116或原子沉积腔室。第二传送腔室110具有居中设置的传送机器人(未示出),以用于在一组装载锁定腔室112和处理腔室114或处理腔室116之间传送基板。工厂接口120通过装载锁定腔室112连接到第二传送腔室110。工厂接口120耦合到装载锁定腔室112相对侧的一个或多个晶片传送盒(pods)130。晶片传送盒130可以是前开式标准舱(foup)或用于存储和运输基板的类似装置。在各种操作之前,可以首先将基板从晶片传送盒130之一传送到处理腔室114,在处理腔室114中执行预清洁处理以从在基板上形成的晶体管的源/漏极区的暴露表面去除污染物,例如碳或氧化物污染物。然后将基板传送到一个或多个处理腔室102。在一些实施方式中,处理腔室102可以在基板的介电材料层中蚀刻通孔或沟槽。在一些实施方式中,基板被提供给不是处理系统100的一部分的蚀刻腔室以执行沟槽形成处理。在其他操作中,基板具有形成在其中的沟槽。一旦在介电材料中形成沟槽,就将基板传送到处理腔室114以进行清洁。然后,将基板传送到处理腔室116和/或处理腔室102中的至少一个,其中执行一个或多个操作。例如,基板被传送到处理腔室102中的一个,在其中执行金属沉积操作以形成种晶层。金属可以沉积在任何合适的腔室中,例如pvd腔室、原子层沉积(ald)腔室、外延(epi)腔室或其他合适的腔室。在种晶层的沉积之后,可以将基板传送到其中可以执行梯度氧化操作的处理腔室102之一。梯度氧化可以在电感耦合等离子体(icp)反应器或其他合适的等离子体处理腔室中进行。梯度氧化操作被配置为氧化形成在基板上的金属层的不需要的部分。例如,在沟槽或通孔的底部和侧壁中形成的金属可以与设置在场区域(即,基板的顶侧)中的金属一起被氧化。将基板传送到处理腔室102之一,在处理腔室102中执行蚀刻操作以选择性地去除沉积金属层的氧化部分。例如,蚀刻操作可以在蚀刻腔室中进行。或者,可以在执行梯度氧化的icp反应器中执行蚀刻操作。在蚀刻操作之后,沉积的金属层的一部分(例如,种晶材料)将沿通孔或沟槽的底部表面保持较厚并且在场区域中保持较薄。在一些实施方式中,种晶材料可另外沿着特征的侧壁存在。可以执行各向同性蚀刻处理以将种晶层作为目标。各向同性蚀刻处理可在相同或第二处理腔室中执行以去除部分种晶材料。各向同性蚀刻处理去除场区域中的种晶材料,同时沿通孔或沟槽的底部表面减薄较厚的种晶材料。各向同性蚀刻处理导致只有种晶材料主要保留在通孔中,为间隙填充操作做准备。然后可以将基板传送到处理腔室102或116之一,在其中执行间隙填充操作。间隙填充操作可以在cvd腔室、ald腔室或其他合适的腔室中进行。例如,处理腔室102或116可以沉积金属(例如钨(w)、钼(mo)、钌(ru)或生长在设置在沟槽底部或特征上的种晶层上的其他合适的材料)以形成微电子器件的一部分。系统控制器180耦合到处理系统100以用于控制处理系统100或其部件。例如,系统控制器180可以使用处理系统100的腔室102、104、106、110、112、114、116、120、130的直接控制或通过控制与腔室102、104、106、110、112、114、116、120、130关联的控制器来控制处理系统100的操作。在操作中,系统控制器180使得能够从各个腔室收集数据和反馈以协调处理系统100的执行。系统控制器180通常包括中央处理单元(cpu)182、存储器184和支持电路186。cpu182可以是可以在工业环境中使用的任何形式的通用处理器之一。存储器184、非暂时性计算机可读介质或机器可读存储器件可由cpu 182存取并且可以是诸如随机存取存储器(ram)、只读存储器(rom)、软盘的存储器中的一种或多种磁盘、硬盘或任何其他形式的本端或远程数字储存。支持电路186耦合到cpu 182并且可以包括高速缓存、时钟电路、输入/输出子系统、电源等。本公开内容中公开的各种实施通常可以在cpu 182的控制下通过执行存储在存储器184(或特定处理腔室的存储器中)中的计算机指令代码来实施,例如,计算机程序产品或软件例程。也就是说,计算机程序产品有形地体现在存储器184(或非暂时性计算机可读介质或机器可读存储器件)上。当cpu 182执行计算机指令代码时,cpu 182控制腔室以根据各种实施方式执行操作。系统控制器180被配置为执行诸如存储在存储器184中的方法300(下面进一步描述)的方法。在一些实施方式中,第一处理腔室102包括流体耦合到第一处理腔室102的处理区域140的氧气源132,其中氧气源132被配置为将含氧气体输送到处理区域140。第一处理腔室102可进一步包含第一流量控制阀133,其经配置以控制从氧气源132提供到处理区域140的含氧气体的流量。第一处理腔室102可进一步包含蚀刻气体源136,其流体耦合到第一处理腔室102的处理区域140,其中蚀刻气体源136经配置以将蚀刻气体输送到处理区域140。第一处理腔室102还可以包括第二流量控制阀137,其被配置为控制从蚀刻气体源136提供到处理区域140的蚀刻气体的流量。第一处理腔室102可进一步包含电感耦合等离子体源138,其经配置以在处理区域140中产生等离子体,其中等离子体包含含氢气体及含氧气体。在一些实施方式中,系统控制器180被配置成控制第一流量控制阀133,使得一定量的含氧气体被提供到设置在第一处理腔室102的处理区域140中的基板的表面。含氧气体优先氧化设置在场区域上的一个或多个含金属层和在基板中形成的特征的侧壁。系统控制器180还被配置为控制第二流量控制阀137,使得提供给基板表面的一定量的蚀刻气体优先蚀刻设置在场区域和在基板中形成的特征的侧壁上的一个或多个含金属层的氧化部分。在一个或多个含金属层的氧化部分被蚀刻之后,系统控制器180可以可选地控制同一处理腔室中的另一个或相同的流量控制阀,使得提供到基板的表面的第二蚀刻气体的量优先蚀刻设置在场区域上的一个或多个含金属层和形成在基板中的特征。或者,在蚀刻一个或多个含金属层的氧化部分之后,可以将基板移动到群集工具中的第二处理腔室。第二处理腔室具有流体耦合到第二处理腔室的处理区域的第一蚀刻气体源、配置成控制从第一蚀刻气体源提供到处理区域的第一蚀刻气体的流量的第二流量控制阀,以及第二蚀刻气体源,其流体地耦合到第二处理腔室的处理区域,其中第二蚀刻气体源被配置为将第二蚀刻气体输送到处理区域,其中第三流量控制阀被配置为控制由第二蚀刻气体源提供至处理区域的第二蚀刻气体的流量。系统控制器180还被配置为控制第三流量控制阀,使得提供给基板表面的一定量的蚀刻气体优先蚀刻设置在场区域上的一个或多个含金属层和形成在基板中的特征。图2a-2f及图3将一起讨论。图2a-2f示出了为说明图3的方法300而提供的处于不同制造阶段的半导体器件的器件结构的一些实施方式的截面图。方法300可用于填充各种特征,例如有间隙填充金属的沟槽或通孔。虽然图2a-2f描述了关于方法300,但是应当理解,图2a-2f中公开的结构不限于方法300,而是可以作为独立于方法300的结构独立存在。类似地,虽然图2a-2f描述了关于方法300,应当理解,方法300不限于图2a-2f中公开的结构而是但相反可以单独独立于图2a-2f中公开的结构。为了清楚起见,省略了说明后续阶段的后面附图中的一些附图标记。当讨论在后面的图中调用那些显示的特征时,可以从前面的图中收集到附图标记。例如,图2b中的附图标记可以从图2a中公开的某些特征中省略。方法300开始于操作310,其中提供具有在顶表面中形成的沟槽或通孔的基板。基板可以是这里描述的器件基板或半导体基板。图2a图示了根据一些实施方式的在对应于操作310的制造的中间阶段期间半导体器件结构200的截面图。半导体器件结构200包括主体210,主体210具有形成在其上的介电层220。半导体器件结构200的主体210可以是或包括块半导体基板、绝缘体上半导体(soi)基板等,其可以被掺杂(例如,用p型掺杂剂或n型掺杂剂)或未掺杂。在一些实施方式中,主体210的半导体材料可以包括单质半导体,例如硅(si)或锗(ge);化合物半导体,包括例如碳化硅、砷化镓、磷化镓、磷化铟、砷化铟和/或锑化铟;合金半导体包括,例如sige、gaasp、alinas、gainas、gainp和/或gainasp;它们的组合,等等。主体210可以包括附加材料,例如硅化物层、金属硅化物层、金属层、介电层或其组合。介电层220可以包括多层。介电层220包括顶表面229。在一些实施方式中,介电层220为氧化硅、氮氧化硅、氮化硅或其组合。在一些实施方式中,介电层220主要由氧化硅组成。应注意,前述描述符(例如,氧化硅)不应被解释为公开任何特定的化学计量比。因此,“氧化硅”等将被本领域技术人员理解为基本上由硅和氧组成的材料而没有公开任何具体的化学计量比。介电层220图案化有一个或多个特征222。在一些实施方式中,特征222可以选自沟槽、通孔、孔或其组合。在特定实施方式中,特征222是通孔。在操作320,在一个或多个特征的表面上形成衬里层225。pvd处理、ald处理、epi处理或其他合适的沉积处理可以形成衬里层225。衬里层225可以由钛硅(氮化物)或其他合适的材料形成。衬里层225可以形成在基板的暴露表面上。如图2a所示,衬里层225设置在特征222中并且沿着介电层220的顶表面229。当特征222是沟槽结构时,衬里层225可以设置在特征222内。或者,当特征222是通孔时,衬里层225可以是可选的。衬里层225可以设置在介电层220的顶表面229上,包括上表面或场区域227。在下面的讨论中,当不存在衬里层225时,场区域227对应于介电层220的顶表面229。衬里层225的初始厚度可以在约0埃到约100埃的范围内,例如,在约20埃到约50埃的范围内。在一些实施方式中,衬里层225可以沿着例如特征222的侧壁表面223和/或底表面224呈不连续。可以使用任何合适的金属沉积处理来沉积衬里层225。在一个示例中,pvd处理用于沉积衬里层225。特征222具有从场区域227到底表面224测量的第一深度和限定在两个侧壁表面223之间的宽度。在一些实施方式中,深度在约2nm至200nm、3nm至200nm、5nm至100nm、2nm至100nm或50nm至100nm的范围内。在一些实施方式中,宽度在约2nm至100nm、4nm至20nm、10nm至50nm或50nm至100nm的范围内。在一些实施方式中,特征222具有在约1至20、1至4、1至2或3至4范围内的深宽比(深度/宽度)。在一些实施方式中,特征222从场区域227向下延伸到主体210中。特征222包括侧壁表面223和在侧壁表面223之间延伸的底表面224。侧壁表面223和底表面224在存在衬里时由暴露的衬里层225形成,而在不存在衬里层225时在介电层220上形成。在一些实施方式中,侧壁表面223是锥形的。在操作330中,种晶层230形成在一个或多个特征的表面之上,例如,在衬里层225的表面之上。图2b图示了根据一些实施方式的在对应于操作330的制造的中间阶段期间半导体器件结构200的截面图。种晶层230可以形成在基板的暴露表面上,即,在特征222的侧壁表面223和底表面224上方以及场区域227上。种晶层230是适合用作金属间隙填充材料的后续沉积的种晶层的金属材料。种晶层230可以是钼(mo)或含钼层、钨(w)或含钨层、或钌(ru)或含钌层。在一个示例中,种晶层230是钼(mo)或含钼层。种晶层230可以形成在一个或多个特征222的侧壁表面223和底表面224之上以及在场区域227上。种晶层230可以是共形层。可以使用任何合适的沉积处理232来沉积种晶层230。在一个示例中,使用物理气相沉积(pvd)处理来沉积种晶层230。或者,可以使用低温低压cvd或ald处理来形成种晶层230。种晶层230可用于修复衬里层中的任何损坏或不连续性。在一个范例中,沉积处理232可循环且重复3至7个循环或至少甚至少至1-2个循环。种晶层230可以在场区域227中产生悬垂部分,其阻碍或阻挡一个或多个特征222的顶部开口。悬垂部分在特征222的顶部将顶部开口的宽度从第一较大宽度减小到第二较窄宽度。在操作340,种晶层230暴露于梯度氧化处理。图2c图示了根据一些实施方式的在对应于操作340的制造的中间阶段期间半导体器件结构200的截面图。梯度氧化处理会氧化种晶层230的部分以形成氧化种晶层240。在一些实施方式中,梯度氧化处理包括使用o2感应耦合等离子体(icp),其包括有限的气流以在暴露的金属种晶层230(例如,含钼层)上产生缺氧反应模式。o2icp提供具有高离子/自由基比的低功率o2等离子体242,其增强场氧化并在到达底部表面224上方的含钼种晶层230之前使活性物质失活。在这种模式下,场区域227和悬垂部分234被氧化,或被更严重地氧化,这允许优先蚀刻氧化种晶层240的氧化区域,同时沿特征222的底表面224保持种晶层230。在一个示例中,种晶层230的氧化在场区域227处的选择性比在底表面224处的选择性大七倍。因此,氧化种晶层240优先形成在场区域227中。在一个示例中,含钼种晶层230的梯度氧化导致moox氧化种晶层240的形成。在一些实施方式中,梯度氧化处理包括还原处理,随后是氧化处理。在一些实施方式中,梯度氧化处理包括氧化处理而没有还原处理的。还原处理包括将基板暴露于还原气体,例如氢气。氧化处理包括将基板暴露于氧化气体,例如氧气。在一些实施方式中,在还原处理中,处理区域保持在小于约120mtorr的压力下,例如在约50mtorr至约110mtorr的范围内,在约60mtorr至约100mtorr的范围内,或者例如,在从约70mtorr到约90mtorr的范围内。将半导体器件结构200暴露于还原气体包括使还原气体以约200sccm或更小的流速流入处理区域,例如在从约100sccm到约170sccm的范围内,或者在从约120sccm至约80sccm。将半导体器件结构200暴露于还原剂还可以包括使载气(例如惰性气体,如氩)以约300sccm或更小的流速流入处理区域,例如在约100sccm至约200sccm的范围内,或在约120sccm至约150sccm的范围内。在还原处理中,半导体器件结构200可以保持在约450摄氏度或更低的温度,例如在约200摄氏度至约450摄氏度的范围内,在约250摄氏度至约400摄氏度,或者例如在约300摄氏度至约350摄氏度的范围内。在还原处理中,施加2000瓦或更小的icp等离子体功率,例如在约500瓦至1500瓦的范围内,或例如在约850瓦至约1000瓦的范围内,以维持等离子体。还原处理可进行60秒或更短的时间段,例如在约10秒至约40秒的范围内,或例如在约10秒至约30秒的范围内。在一些实施方式中,在氧化处理期间,处理区域保持在小于约10mtorr的压力下,例如在约1mtorr至约5mtorr的范围内,或例如在约1mtorr到约2mtorr的范围内。将种晶层230暴露于氧化气体包括使氧化气体以约20sccm或更小的流速流入处理区域,例如在约1sccm至约10sccm的范围内,或在约1sccm到约5sccm的范围内。将种晶层230暴露于还原剂还可以包括使载气(例如惰性气体,如氩气、氖气或氪气)以约100sccm或更小的流速流入处理区域,例如在从约50sccm到约100sccm的范围内,或在从约50sccm到约100sccm的范围内。在氧化处理期间,半导体器件结构200可以保持约450摄氏度或更低的温度,例如在约200摄氏度至约450摄氏度的范围内,在约250摄氏度至约400摄氏度的范围内,或者例如,在从约300摄氏度到约350摄氏度的范围内。在氧化处理中,icp等离子体功率为300瓦或更小,例如在约100瓦至300瓦的范围内,或例如在约180瓦至约210瓦的范围内。氧化处理可进行60秒或更短的时间段,例如在约10秒至约40秒的范围内,或例如在约12秒至约30秒的范围内。在一些实施方式中,氧化处理在约2mtorr至约7mtorr范围内的压力、约210瓦至约350瓦范围内的icp功率、在约50sccm至约100sccm的范围内进入处理区域的氩气的流速,以约2sccm至约10sccm的范围内的进入处理区域的氧气流速,在约300摄氏度至约400摄氏度的范围内,并持续约90秒至约180秒的时间段进行。在操作350,氧化种晶层240暴露于回蚀处理。图2d图示了根据一些实施方式的在对应于操作350的制造的中间阶段期间半导体器件结构200的截面图。回蚀处理选择性地以种晶层230上方的氧化种晶层240为目标。即,金属钼(种晶层230)在其氧化物(氧化种晶层240)上的较低蚀刻速率导致额外去除场区域227中的种晶层230和底表面224上的侧壁223。回蚀处理包括使蚀刻气体和可选的惰性气体流入处理区域。蚀刻气体可包括含氯或含氟气体或其组合,其中蚀刻剂被选择为对非氧化物金属(即种晶层230)上方的金属氧化物(即氧化种晶层240)具有反应性。在一些实施方式中,回蚀处理是在约5毫托至约20毫托的压力、约300瓦至约400瓦的icp功率、在约450sccm至约500sccm的范围内流入处理区域的氩气流速、在约5sccm至约10sccm的范围内流入处理区域的wf6气体流速、在约300摄氏度至约470摄氏度的范围内的温度下,持续约15秒至约30秒的时间段下进行的。氧化种晶层240可以可选地在约0.5托至约15.0托的高压下热浸入wf6或含氯气体中。回蚀处理将氧化种晶层240暴露于蚀刻剂处理以选择性地去除氧化种晶层240,同时最少地去除下面的种晶层230。回蚀处理可能足以将种晶层230的厚度从初始厚度减少到场区域227中的目标减少厚度,并且在一些示例中,从侧壁完全去除种晶层230,如图2d中所示。在一个示例中,种晶层230的底部部分235保持比种晶层230的场部分233厚。因此,场区域227中的种晶层230比底表面224上方形成的种晶层230薄。也就是说,形成在场区域227上方的含钼种晶层230的剩余厚度被减小得大于形成在特征222的底表面224上方的含钼种晶层230的厚度。在操作360中,一个或多个特征被各向同性蚀刻。图2e图示了根据一些实施方式的在对应于操作360的制造的中间阶段期间半导体器件结构200的截面图。各向同性回蚀处理以相似的速率去除场区域227中和沿着特征222的底表面224的剩余种晶层230。然而,由于与场区域277相比沿底表面224的种晶层230的厚度增加,各向同性蚀刻导致沿特征222的底表面224仅留下种晶层230的材料。从除底表面224之外的所有表面去除种晶层230提高了后续金属自底而上填充期间的膜质量。从侧壁表面223和场区域227去除种晶层230基本上抑制了接缝和空隙的形成,这些接缝和空隙在随后的金属间隙填充期间存在于惯用处理期间。仅沿着用于金属间隙自底而上填充的特征222的底部表面224来保持种晶层230基本上导致无缝金属间隙填充。在操作370,一个或多个特征被填充有金属材料。图2f图示了根据一些实施方式的在对应于操作360的制造的中间阶段期间半导体器件结构200的截面图。可以在种晶层230上形成金属以填充特征222以形成间隙填充层250。可以使用任何合适的金属沉积处理来沉积间隙填充层250。间隙填充层250可以通过化学气相沉积(cvd)间隙填充处理沉积。间隙填充层250可以部分地或完全地填充一个或多个特征。间隙填充层250由诸如钨(w)、钼(mo)或钌(ru)等金属形成。在一示例中,间隙填充层250由钼(mo)形成。在一些实施方式中,间隙填充层250使用化学气相沉积(cvd)处理形成,该处理包括使含钼前驱物气体和还原剂同时流入(共流)到处理区域中并暴露半导体器件结构200。在另一个实施方式中,间隙填充层250在操作360使用原子层沉积(ald)处理沉积。钼间隙填充ald处理包括将半导体器件结构200交替暴露于含钼前驱物气体和还原剂并在交替暴露之间净化处理区域的重复循环。在其他实施方式中,使用脉冲cvd方法沉积间隙填充层250,该方法包括将半导体器件结构200交替暴露于含钼前驱物气体和还原气体而不净化处理区域的重复循环。本公开内容的先前描述的实施方式具有许多优点,包括金属氧化处理和选择性金属氧化物去除处理其可以在两个处理腔室或单个处理腔室中完成,因此减少制造时间和处理感应的缺陷的可能性。该方法利用电感耦合等离子体(icp)o2等离子体,其包括在基板上形成的特征(例如,沟槽或通孔)内的扩散限制气流以产生缺氧反应。在一个实施方式中,icp o2等离子体(一种具有高离子/自由基比的低弱能量o2等离子体)的使用是被创建以增强场氧化并在到达沟槽结构或间隙的底部之前耗尽活性氧物质。这在沟槽结构中提供了良好的选择性(>7),并且与保留在沟槽结构或间隙底部的种晶材料相比,顶场金属变薄了。直接针对金属种晶材料执行第二个各向同性蚀刻操作。由于顶场区域的材料更薄,即材料更少,所以顶场金属材料在沟槽底部之前被完全去除。这仅在沟槽底部留下用于自底而上生长金属填充的种晶材料。该方法能够以更少的循环实现高晶片产量。这些方法通过从场区域和侧壁去除金属,同时在间隙或沟槽的底部保留种晶金属,来解决了传统金属间隙填充处理中接缝和空隙的挑战。以这种方式,可以执行基本上无接缝的自底而上金属间隙填充。虽然前文针对本公开内容的实施方式,但是在不脱离本公开内容的基本范围的情况下可以设计本公开内容的其他和进一步的实施方式,并且其范围由所附权利要求书确定。

背景技术:

技术实现思路

本文地址:https://www.jishuxx.com/zhuanli/20241204/343359.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。