一种炭/炭刹车盘的快速制备方法与流程

- 国知局

- 2024-12-26 16:10:45

本发明属于飞机刹车装置,具体涉及一种炭/炭刹车盘的快速制备方法。

背景技术:

1、炭/炭复合材料具有密度低、比强度高、比热容高、耐高温等一系列优点,另外,其优良的摩擦磨损及热物理性能使其成为刹车材料的首选。炭/炭刹车盘不仅能避免传统粉末冶金钢刹车盘在使用过程中出现的易变形、开裂、刹车力矩不稳定、使用寿命短和维护工作量大等问题,且由于炭/炭复合材料具有化学惰性不受酸雾以及海水的侵蚀,在各种气候条件下均能使用,极大地提高了飞机刹车装置的安全性和可靠性。经过半个多世纪的发展,炭/炭复合材料已应用于几乎所有的飞机刹车材料中。

2、炭/炭刹车盘主要生产工艺为化学气相渗透法(cvi),该方法是将碳纤维制成的预制体放于cvi炉内,升温至所需温度,通入气态碳源气体,碳源气体在扩散至预制体过程中发生裂解反应产生热解炭并填充在预制体孔隙中形成炭/炭复合材料。该方法可以获取具有较好摩擦磨损性能的粗糙层结构,但是存在生产周期长、前驱体利用率低、能耗大、产品一致性和稳定性较差等问题,很大程度制约了其在刹车领域的使用。

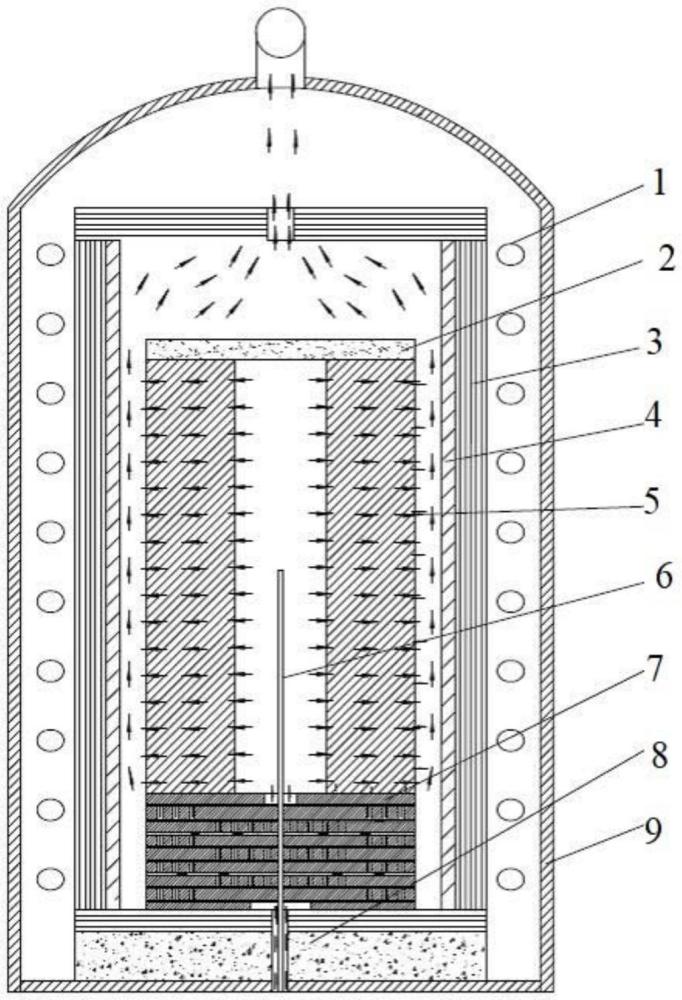

3、公开号为cn1291174c的专利申请,提供了一种狭缝定向流制备飞机炭刹车盘的方法,通过在各预制体间放置石墨垫片使碳源气体定向流过各预制体间等距狭缝,提高了碳源气体的有效利用率,防止有害物质炭黑的形成,但是该方法仅能获得预制体间的气体定向流动,无法在预制体内部使气体定向流动,很难使碳源气体在厚度方向、径向方向均匀渗透从而保证炭-炭刹车盘的整体均匀性。

4、公开号为cn111348931a专利,提供一种环型碳/碳复合材料气相渗透方法,在分段沉积过程中交替使用气体流动方向不同的两种料柱叠放预制体,通过控制改变气态前驱体反应气流方向,一定程度提高了炭/炭刹盘在径向方向密度的均匀性、缩短致密化时间,但该专利提供的方法虽然可以通过改变气流方向、设置调压出气孔方向避免炭黑产生的几率,但是无法很好的解决炭/炭刹车盘在厚度方向存在表层密度高中心密度低的问题。

技术实现思路

1、本发明的目的在于解决现有炭/炭刹车盘制备方法制备周期长、刹车盘径向均匀性差、刹车盘轴向存在密度梯度的问题,而提供一种炭/炭刹车盘的快速制备方法。

2、为实现上述目的,本发明所提供的技术解决方案是:

3、一种炭/炭刹车盘的快速制备方法,其特殊之处在于,包括以下步骤:

4、步骤1,制备炭/炭刹车盘预制体:

5、对碳纤维网胎和炭布进行叠层针刺形成2.5d碳纤维预制体,将所述纤维结构裁剪成若干环状结构,形成炭/炭刹车盘预制体;所述炭/炭刹车盘预制体密度为0.50-0.70g/cm3;

6、步骤2,对炭/炭刹车盘预制体进行预沉积定型处理:

7、将步骤1制备的炭/炭刹车盘预制体依次叠放形成料柱,并置于化学气相渗透炉中;对炉腔抽真空处理后加热升温,调节碳源气体流速,对所述料柱进行预沉积定型处理,形成炭/炭刹车盘多孔坯体;所述炭/炭刹车盘多孔坯体密度为0.85±0.1g/cm3;

8、预沉积定型过程中,在通入碳源气体后,调节料柱腔体内外压力,使料柱腔体内外形成压力差,碳源气体从料柱内腔沿料柱径向流动至料柱外,再由化学气相渗透炉出气口排出;

9、所述化学气相渗透炉进气口位于料柱中心;所述化学气相渗透炉内温度为880-1100℃;所述预沉积定型时间为30-100h;

10、步骤3,对步骤2得到的炭/炭刹车盘多孔坯体进行化学气相渗透增密处理:

11、在相邻炭/炭刹车盘多孔坯体之间交替铺设内石墨垫环和外石墨垫环,对炉腔抽真空处理后加热升温,调节碳源气体流速以及炭/炭刹车盘多孔坯体腔体内外压力,使炭/炭刹车盘多孔坯体轴向和径向压形成压力差,进行化学气相渗透增密处理,处理后炭/炭刹车盘密度为1.70-1.85g/cm3;

12、所述化学气相渗透炉内温度为880-1100℃;

13、所述内石墨垫环的内径与炭/炭刹车盘预制体内径相等,所述外石墨垫环的外径与炭/炭刹车盘预制体外径相等;

14、步骤4,将经步骤3增密后的炭/炭刹车盘多孔坯体置于石墨化处理炉中,在1800-2400℃温度下进行石墨化处理,保温1-4h;炉腔内真空度不大于1kpa;

15、步骤5,根据设计要求对石墨化处理后的炭/炭刹车盘进行精加工和防氧化涂层处理,得到炭/炭刹车盘。

16、进一步地,所述步骤1中,所述炭布为碳纤维布,所述碳纤维网胎为由碳纤维短丝搭接而成的致密平面网结构。

17、进一步地,所述步骤1中对碳纤维网胎和炭布进行叠层针刺形成2.5d碳纤维预制体的具体过程为:

18、先将碳纤维网胎和炭布交替叠放形成多层结构,然后将刺针上的倒刺垂直插入所述多层结构,使部分网胎层的碳纤维短丝被带入并残留在多层网胎和炭布中,将所述多层结构各层之间连接,形成2.5d碳纤维预制体。

19、进一步地,所述步骤2中,先将化学气相渗透炉炉腔抽真空至1kpa以内后,再将炉内加热升温至880-1100℃。

20、进一步地,所述步骤2中,将所述碳源气体经位于化学气相渗透炉炉腔底部的预热装置预热至500-900℃后,以0.7-3m/s的速度送入炉腔内。

21、进一步地,所述步骤2中,通过抽取料柱外的气体调节料柱外的压力,使料柱腔体内外形成压力差;

22、所述料柱腔体内压力大于1kpa且小于等于5kpa,料柱内外压差不大于1kpa。

23、进一步地,所述步骤3中,先将化学气相渗透炉炉腔抽真空至1kpa以内后,将炉内加热升温至880-1100℃;

24、然后将所述碳源气体经位于化学气相渗透炉炉腔底部的预热装置预热至300-800℃后,以0.7-3m/s的速度送入炉腔内;

25、通入碳源气体后,通过抽取炭/炭刹车盘多孔坯体外的气体,使炭/炭刹车盘多孔坯体腔体内外沿厚度方向和径向均形成压力差;炭/炭刹车盘坯体多孔腔体内压力大于1kpa且小于等于5kpa,料柱腔体内外压差不大于1kpa。

26、进一步地,所述步骤3中,先将炭/炭刹车盘多孔坯体一面进行增密处理100-400h,然后将炭/炭刹车盘多孔坯体翻面继续进行100-300h增密处理。

27、进一步地,所述步骤3中,所述内石墨垫环和外石墨垫环的厚度为3-8mm,环带宽取炭/炭刹车盘预制体环带宽度的5%-10%。

28、进一步地,所述步骤2和步骤3中,碳源气体包括天然气、丙烷、丙烯和乙炔中的一种或两种以上,并以氮气、氢气或其混合气体作为稀释气体。

29、本发明的优点是:

30、1、本发明方法在化学气相渗透阶段,通过在炭/炭刹车盘预制体间交替轮换放置内石墨垫环与外石墨垫环,改变碳源气体流动路线,使刹车盘在厚度方向、径向方向形成压力差;同时通过控制碳源气体入口温度、调节料柱内外压力差、控制刹车盘各盘面在内外料柱腔体的时间,有效缩短了对刹车盘预制体的致密化时间,提高了炭/炭刹车盘厚度方向、径向方向的均匀性,实现炭/炭复合材料刹车盘的快速高质量致密。

31、2、本发明方法中根据不同炭/炭刹车盘预制体厚度及孔隙率大小,合理设置通入气体流量和温度,调节料柱内外压差,可以有效避免刹车盘预制体表面结壳。

32、3、本发明提供的制备方法操作简单,相比于现有等温法,本发明方法生产周期缩短了20%-30%,生产成本降低了10%-20%,适于大规模的工业化生产。

33、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20241216/348549.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。