一种用于外抽式真空包装机的压紧密封组件及包含该组件的外抽式真空包装机的制作方法

- 国知局

- 2024-12-26 16:14:41

本技术属于包装机械,具体涉及一种用于外抽式真空包装机的压紧密封组件及包含该组件的外抽式真空包装机。

背景技术:

1、真空包装机能够自动抽出包装袋内的空气,达到预定真空度后完成封口工序。其中,外抽式真空包装机是通过抽气嘴放到被包装物的包装袋内,抽空空气,退出抽气嘴,然后完成封口。具体的,现有外抽式真空包装机中设置的封口机包括两个水平设置的夹板,两个夹板之间设置有抽气嘴。使用时,将包装袋的开口穿过两个夹板之间,气嘴伸至包装袋内,两个夹板相互靠近,夹紧包装袋,同时也夹紧气嘴,接着启动抽气装置,待包装袋中抽至真空后,移动抽气装置使气嘴抽离出包装袋,此时两个夹板仍保持夹紧包装袋的状态,利用封口机加热夹板,实现对包装袋的热封。但这一过程中,依然存在因密封不严密导致抽真空效果不理想的问题,而该问题的出现主要包括两个方面:一方面,目前的抽气嘴一般呈圆管状或扁平状,当封口机中两平行夹板夹紧具有上述形状的吸气嘴时,由于吸气嘴的固有形状,导致吸气嘴各处受到的法向压力不同,那么法向压力相对较小的地方,就会出现密封不严密的问题;另一方面,气嘴抽离包装袋的过程中,外部空气易通过两个夹板之间被气嘴撑开的间隙进入已抽至真空的包装袋中,虽然两个夹板会快速复原,封堵该间隙,但对包装袋内抽至真空的效果仍会造成影响,导致密封不严密的问题。故为了提高外抽式真空机的抽真空效果,上述问题还有待改善。

技术实现思路

1、有鉴于此,本实用新型的目的之一在于提供一种用于外抽式真空包装机的压紧密封组件;目的之二在于提供一种包含该压紧密封组件的外抽式真空包装机。

2、为达到上述目的,本实用新型提供如下技术方案:

3、1、一种用于外抽式真空包装机的压紧密封组件,所述压紧密封组件包括压紧密封头连接件、压紧密封头和密封圈;所述压紧密封头连接件与压紧密封头通过密封圈密封连接;所述压紧密封头连接件和压紧密封头均贯通设置有抽气管通道;所述压紧密封头包括一体成型的前部和后部,所述前部和后部分界处具有倒角,所述前部横截面轮廓由两个大圆弧和与所述大圆弧分别相切的四个小圆弧围成。

4、优选的,所述两个大圆弧的半径均为7.5-30mm,圆心角均为30°-180°,所述四个小圆弧的半径均为1.2-10mm。

5、优选的,所述倒角8的度数为30°-40°。

6、优选的,所述密封圈4为o形密封圈。

7、优选的,所述后部远离所述分界处的端面设置有螺纹孔,所述螺纹孔之间设置有密封圈安装槽。

8、优选的,按远离所述压紧密封头的方向,所述压紧密封头连接件依次设置有与所述螺纹孔配合使用的通孔、螺栓安装避让槽、减重孔和限位孔。

9、优选的,所述抽气管前端为空心椎体,与所述空心椎体相邻的部位开设有沿圆周分布的侧向开口。

10、2、含有该压紧密封组件的外抽式真空包装机,包括工作台,所述工作台上固定有机架、封口机构、压紧密封机构、抽气管伸缩机构和控制盒;所述机架上固定有封装袋支撑台和气缸安装板;所述压紧密封机构包括设置在所述气缸安装板上的第一气缸、与所述第一气缸连接的第一气缸连接组件、与所述第一气缸连接组件连接的上硅胶压块、与所述上硅胶压块配合使用的下硅胶压块、安装所述下硅胶压块的压块安装座、设置于上硅胶压块和下硅胶压块之间的压紧密封组件、压紧密封组件限位销、安装所述压紧密封组件限位销的限位销安装座。

11、优选的,所述封口机构包括设置在所述气缸安装板上的第二气缸、与所述第二气缸连接的第二气缸连接组件、与所述第二气缸连接组件配合的热封机。

12、优选的,所述抽气管伸缩机构包括抽气管、抽气管限位件、支撑所述抽气管和抽气管限位件的抽气管安装座。

13、本实用新型的有益效果在于:提供了一种用于外抽式真空包装机的压紧密封组件及包含该组件的外抽式真空包装机,利用该压紧密封组件不但可以解决因密封不严密导致真空效果不理想的问题,还能调节抽气管伸入包装袋的距离,更好的实现包装袋内空气的抽出。实现上述效果的关键在于以下两点:第一,压紧密封组件中压紧密封头前部横截面轮廓由两个大圆弧和与大圆弧分别相切的四个小圆弧围成,这样的外部轮廓相比于传统的圆管状或扁平状,能够保证压紧密封头各处受到最大的法向压力,从而保证具有密封的高度严密,具体如图9所示,图9中左图展示了传统圆管状抽气嘴处密封时所受的压力情况,硅胶密封条沿压力f方向移动,硅胶密封条的abc三点将分别与抽气嘴的abc三点相合,其中a点受到其法向压力与压力f相同,b点受到其法向压力等于压力f沿b点法线方向的分力,c点亦是如此,根据受力分析可知,从a到b再到c,受到其法向压力逐渐减小,这将导致越是接近c点的地方,密封效果越差。图9中右图展示了本实用新型中压紧密封头密封时所受的压力情况,硅胶密封条沿压力f方向移动,硅胶密封条的a'b'c'三点将分别与压紧密封头的a'b'c'三点相合,其中a'点受到其法向压力与压力f相同,b'点受到其法向压力等于压力f沿b'点法线方向的分力,c'点亦是如此,虽然从a'到b'再到c',受到其法向压力逐渐减小,但由于压紧密封头两端的构型为弧形,导致c'处受到的法向压力将大于传统圆管状抽气嘴c处的法向压力,从而保证此处的密封性。另外,与本实用新型中压紧密封头配合使用的上、下硅胶压块两端(右图中e'处和d'处)也设计成圆弧,相比于传统上、下硅胶压块两端(右图中e处和d处)设计成尖角,圆弧设计很好地解决了该处因应力集中导致硅胶压块形变而引起密封性不足的问题。第二,抽真空时,抽气管通过抽气管通道穿出压紧密封头进入包装袋内,当抽真空完成后,抽气管则退回压紧密封头内,由于压紧密封头连接件与压紧密封头通过密封圈密封连接,抽气管退回压紧密封头时并未退出密封圈,从而有效避免了因气嘴抽离包装袋的过程中,外部空气包装袋导致密封不严密的问题。该压紧密封组件结构简单,且易于加工制作,适合大规模工业化生产。

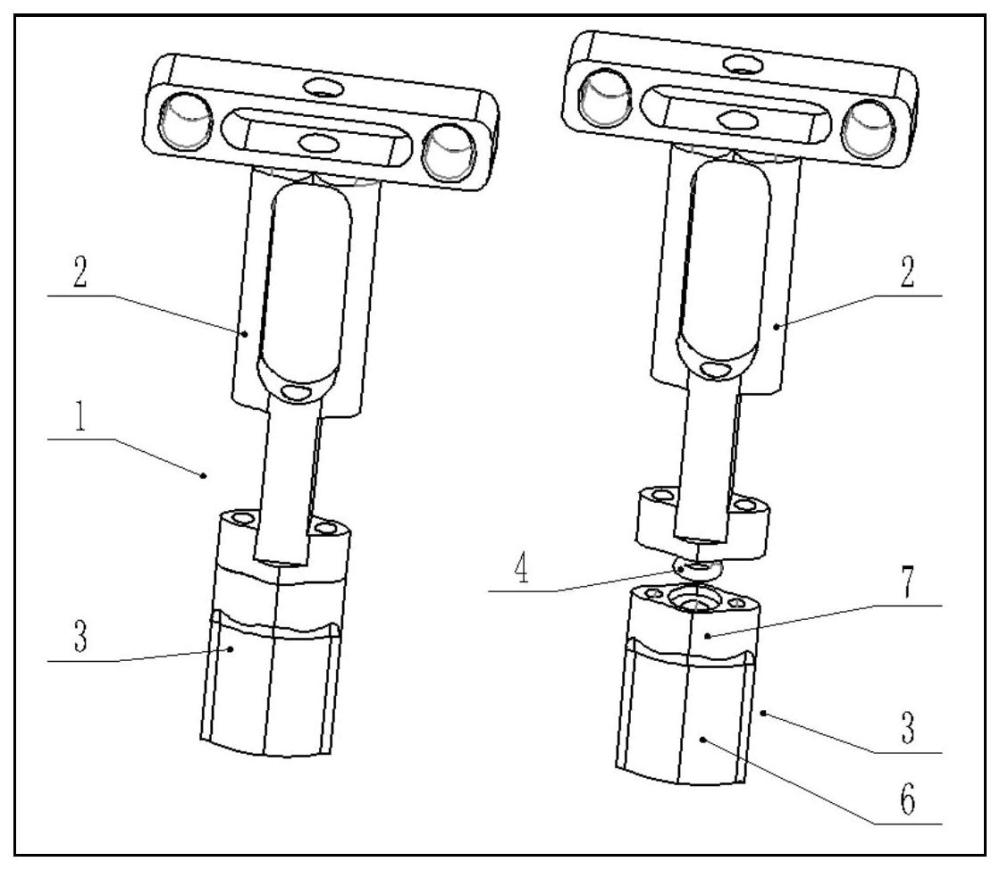

技术特征:1.一种用于外抽式真空包装机的压紧密封组件,其特征在于,所述压紧密封组件(1)包括压紧密封头连接件(2)、压紧密封头(3)和密封圈(4);所述压紧密封头连接件(2)与压紧密封头(3)通过密封圈(4)密封连接;所述压紧密封头连接件(2)和压紧密封头(3)均贯通设置有抽气管通道(5);所述压紧密封头(3)包括一体成型的前部(6)和后部(7),所述前部(6)和后部(7)分界处具有倒角(8),所述前部横截面轮廓由两个大圆弧和与所述大圆弧分别相切的四个小圆弧围成。

2.如权利要求1所述的一种用于外抽式真空包装机的压紧密封组件,其特征在于,所述两个大圆弧的半径均为7.5-30mm,圆心角均为30°-180°,所述四个小圆弧的半径均为1.2-10mm。

3.如权利要求1所述的一种用于外抽式真空包装机的压紧密封组件,其特征在于,所述倒角(8)的度数为30°-40°。

4.如权利要求1所述的一种用于外抽式真空包装机的压紧密封组件,其特征在于,所述密封圈(4)为o形密封圈。

5.如权利要求1至4任一项所述的一种用于外抽式真空包装机的压紧密封组件,其特征在于,所述后部(7)远离所述分界处的端面设置有螺纹孔(9),所述螺纹孔(9)之间设置有密封圈安装槽(10)。

6.如权利要求5所述的一种用于外抽式真空包装机的压紧密封组件,其特征在于,按远离所述压紧密封头(3)的方向,所述压紧密封头连接件(2)依次设置有与所述螺纹孔(9)配合使用的通孔(11)、螺栓安装避让槽(12)、减重孔(13)和限位孔(14)。

7.一种外抽式真空包装机,包含权利要求1至6任一项所述的用于外抽式真空包装机的压紧密封组件,其特征在于,包括工作台(15),所述工作台(15)上固定有机架(16)、封口机构(17)、压紧密封机构(18)、抽气管伸缩机构(19)和控制盒(20);所述机架(16)上固定有封装袋支撑台(21)和气缸安装板(22);所述压紧密封机构(18)包括设置在所述气缸安装板(22)上的第一气缸(23)、与所述第一气缸(23)连接的第一气缸连接组件(24)、与所述第一气缸连接组件(24)连接的上硅胶压块(25)、与所述上硅胶压块(25)配合使用的下硅胶压块(26)、安装所述下硅胶压块(26)的压块安装座(27)、设置于上硅胶压块(25)和下硅胶压块(26)之间的压紧密封组件(1)、压紧密封组件限位销(28)、安装所述压紧密封组件限位销(28)的限位销安装座(29)。

8.如权利要求7所述的外抽式真空包装机,其特征在于,所述封口机构(17)包括设置在所述气缸安装板(22)上的第二气缸(30)、与所述第二气缸(30)连接的第二气缸连接组件(31)、与所述第二气缸连接组件(31)配合的热封机(32)。

9.如权利要求7所述的外抽式真空包装机,其特征在于,所述抽气管伸缩机构(19)包括抽气管(33)、抽气管限位件(34)、支撑所述抽气管(33)和抽气管限位件(34)的抽气管安装座(35)。

10.如权利要求9所述的外抽式真空包装机,其特征在于,所述抽气管(33)前端为空心椎体(36),与所述空心椎体(36)相邻的部位开设有沿圆周分布的侧向开口(37)。

技术总结本技术涉及一种用于外抽式真空包装机的压紧密封组件及包含该组件的外抽式真空包装机,属于包装机械技术领域。该压紧密封组件包括压紧密封头连接件、压紧密封头和密封圈,压紧密封头连接件与压紧密封头通过密封圈密封连接,压紧密封头连接件和压紧密封头均贯通设置有抽气管通道,压紧密封头包括一体成型的前部和后部,前部和后部分界处具有倒角,前部横截面轮廓由两个大圆弧和与大圆弧分别相切的四个小圆弧围成。利用该压紧密封组件不但可以解决因密封不严密导致真空效果不理想的问题,还能调节抽气管伸入包装袋的距离,更好的实现包装袋内空气的抽出。该压紧密封组件结构简单,且易于加工制作,适合大规模工业化生产。技术研发人员:吴杨同,董林利,龚小玲,韩志青,李晓,胡小康受保护的技术使用者:重庆润泽医药有限公司技术研发日:20240424技术公布日:2024/12/12本文地址:https://www.jishuxx.com/zhuanli/20241216/348890.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表