一种超大螺旋角瘦齿内螺纹铜管的制作方法

- 国知局

- 2024-12-26 16:38:45

本技术涉及铜管,具体为一种超大螺旋角瘦齿内螺纹铜管。

背景技术:

1、7mm超大螺旋角瘦齿内螺纹铜管又称非平滑管,是指外表面光滑,内表面具有一定数量,一定规则螺纹的内螺纹tp2紫铜管,由于内螺纹铜管内表面积的增加,所以它的导热性能要比光管提高百分之二十到三十,随着世界能源紧张和国内能效比空调准入制度的实行,内螺纹铜管被广泛应用到空调制冷行业中。

2、但是对于7mm超大螺旋角瘦齿内螺纹铜管而言,内部只设置有螺纹槽,使得铜管的热交换系数较低且换热性能一般,因此,针对上述问题提出一种超大螺旋角瘦齿内螺纹铜管。

技术实现思路

1、本实用新型的目的在于提供一种超大螺旋角瘦齿内螺纹铜管,以解决对于7mm超大螺旋角瘦齿内螺纹铜管而言,内部只设置有螺纹槽,使得铜管的热交换系数较低且换热性能一般的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

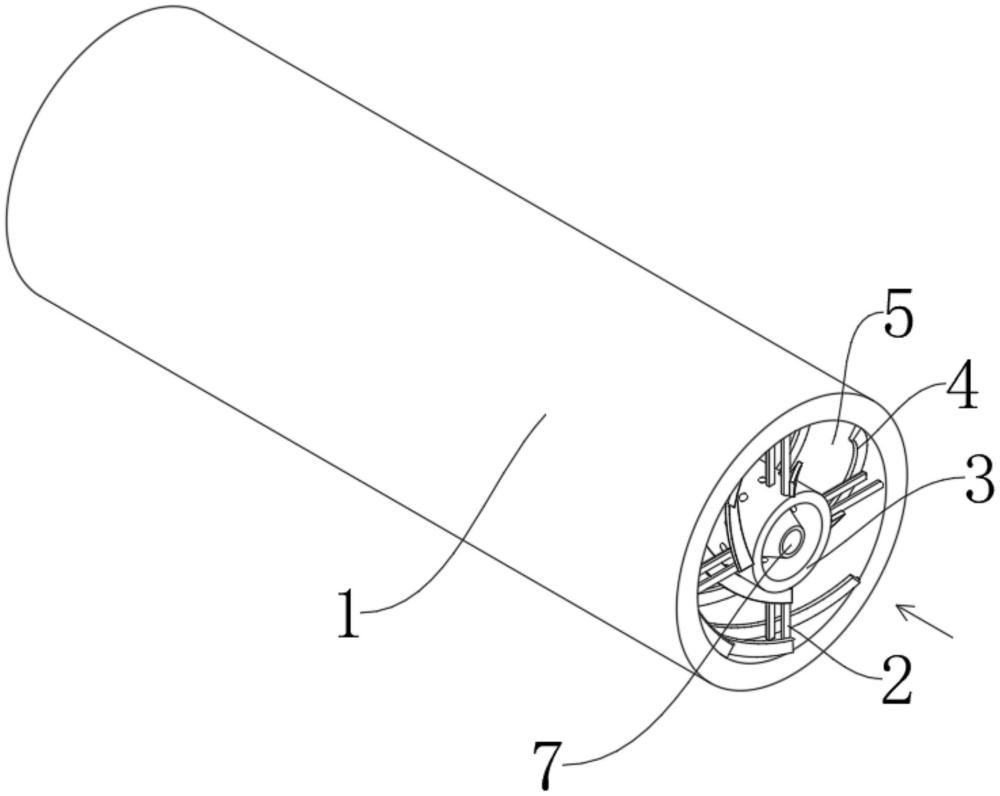

3、一种超大螺旋角瘦齿内螺纹铜管,包括铜管本体和支杆,所述铜管本体内侧固定连接有支杆,所述支杆一侧固定连接有内筒管,所述铜管本体内侧固定连接有第一瘦齿,所述铜管本体内侧设置有螺旋流道,所述内筒管内侧开设有内置热交换孔,所述内置热交换孔内侧固定连接有第一锥壳,所述第一锥壳内侧开设有锥孔,所述内筒管内侧开设有通口,所述内筒管外侧固定连接有第二瘦齿,所述内筒管外侧固定连接有第二锥壳,所述内筒管内侧开设有回流孔。

4、作为本实用进一步优化的内容,其中:所述铜管本体内侧为空心开设,所述内筒管内侧为空心开设,所述铜管本体直径是内筒管直径的三倍。

5、作为本实用进一步优化的内容,其中:所述支杆的数量若干个,所述支杆之间设有空间,所述支杆对称固定连接在内筒管的上端和下端。

6、作为本实用进一步优化的内容,其中:所述第一瘦齿的数量若干个,所述第一瘦齿螺旋固定在铜管本体内侧,所述第一瘦齿之间设置螺旋流道。

7、作为本实用进一步优化的内容,其中:所述螺旋流道的形状为螺旋状,所述支杆固定在螺旋流道内部,所述支杆固定在第二瘦齿之间,所述第二瘦齿的数量与第一瘦齿相同,所述第二瘦齿之间的间距与第一瘦齿相同,所述第一瘦齿之间的间距与第二瘦齿之间的间距对齐。

8、作为本实用进一步优化的内容,其中:所述第二锥壳的形状与第一锥壳相同,所述第二锥壳的直径大于第一锥壳的直径,所述第二锥壳外侧与第一瘦齿内侧贴合,所述第二瘦齿处于第二锥壳内部,所述第二锥壳内部与回流孔连通。

9、作为本实用进一步优化的内容,其中:所述内置热交换孔内侧与通口连通,所述通口的数量若干,所述通口的形状与回流孔设置相同,所述回流孔与内置热交换孔内侧连通,所述通口处于第一锥壳外侧,所述第二锥壳与第一锥壳内侧均开设有锥孔。

10、与现有技术相比,本实用新型的有益效果是:

11、本实用新型中,通过设置的铜管本体、螺旋流道、内筒管、第二锥壳、第一锥壳、第二瘦齿、通口和回流孔,在7mm超大螺旋角瘦齿内螺纹铜管进行热交换时,气流通过铜管本体内部时,气流从第二瘦齿与第一瘦齿之间间距通过,可以增加对气流热交换性能,同时在第二锥壳与第一锥壳对风向的导向作用下,可以使气流与不同部位的冷媒进行热交换,提高铜管的热交换系数。

技术特征:1.一种超大螺旋角瘦齿内螺纹铜管,包括铜管本体(1)和支杆(2),其特征在于:所述铜管本体(1)内侧固定连接有支杆(2),所述支杆(2)一侧固定连接有内筒管(3),所述铜管本体(1)内侧固定连接有第一瘦齿(4),所述铜管本体(1)内侧设置有螺旋流道(5),所述内筒管(3)内侧开设有内置热交换孔(12),所述内置热交换孔(12)内侧固定连接有第一锥壳(6),所述第一锥壳(6)内侧开设有锥孔(7),所述内筒管(3)内侧开设有通口(8),所述内筒管(3)外侧固定连接有第二瘦齿(9),所述内筒管(3)外侧固定连接有第二锥壳(10),所述内筒管(3)内侧开设有回流孔(11)。

2.根据权利要求1所述的一种超大螺旋角瘦齿内螺纹铜管,其特征在于:所述铜管本体(1)内侧为空心开设,所述内筒管(3)内侧为空心开设,所述铜管本体(1)直径是内筒管(3)直径的三倍。

3.根据权利要求1所述的一种超大螺旋角瘦齿内螺纹铜管,其特征在于:所述支杆(2)的数量若干个,所述支杆(2)之间设有空间,所述支杆(2)对称固定连接在内筒管(3)的上端和下端。

4.根据权利要求1所述的一种超大螺旋角瘦齿内螺纹铜管,其特征在于:所述第一瘦齿(4)的数量若干个,所述第一瘦齿(4)螺旋固定在铜管本体(1)内侧,所述第一瘦齿(4)之间设置螺旋流道(5)。

5.根据权利要求1所述的一种超大螺旋角瘦齿内螺纹铜管,其特征在于:所述螺旋流道(5)的形状为螺旋状,所述支杆(2)固定在螺旋流道(5)内部,所述支杆(2)固定在第二瘦齿(9)之间,所述第二瘦齿(9)的数量与第一瘦齿(4)相同,所述第二瘦齿(9)之间的间距与第一瘦齿(4)相同,所述第一瘦齿(4)之间的间距与第二瘦齿(9)之间的间距对齐。

6.根据权利要求1所述的一种超大螺旋角瘦齿内螺纹铜管,其特征在于:所述第二锥壳(10)的形状与第一锥壳(6)相同,所述第二锥壳(10)的直径大于第一锥壳(6)的直径,所述第二锥壳(10)外侧与第一瘦齿(4)内侧贴合,所述第二瘦齿(9)处于第二锥壳(10)内部,所述第二锥壳(10)内部与回流孔(11)连通。

7.根据权利要求1所述的一种超大螺旋角瘦齿内螺纹铜管,其特征在于:所述内置热交换孔(12)内侧与通口(8)连通,所述通口(8)的数量若干,所述通口(8)的形状与回流孔(11)设置相同,所述回流孔(11)与内置热交换孔(12)内侧连通,所述通口(8)处于第一锥壳(6)外侧,所述第二锥壳(10)与第一锥壳(6)内侧均开设有锥孔(7)。

技术总结本技术涉及铜管技术领域,尤其为一种超大螺旋角瘦齿内螺纹铜管,包括铜管本体和支杆,铜管本体内侧固定连接有支杆,支杆一侧固定连接有内筒管,铜管本体内侧固定连接有第一瘦齿,铜管本体内侧设置有螺旋流道,内筒管内侧开设有内置热交换孔,内置热交换孔内侧固定连接有第一锥壳,第一锥壳内侧开设有锥孔,内筒管内侧开设有通口,内筒管外侧固定连接有第二瘦齿,内筒管外侧固定连接有第二锥壳,本技术中,在7mm超大螺旋角瘦齿内螺纹铜管进行热交换时,可以增加对气流热交换性能,同时在第二锥壳与第一锥壳对风向的导向作用下,可以使气流与不同部位的冷媒进行热交换,提高铜管的热交换系数。技术研发人员:陈传来,柳红扣,丁晓林,高世明,沈陈波受保护的技术使用者:常州润来科技有限公司技术研发日:20240408技术公布日:2024/12/12本文地址:https://www.jishuxx.com/zhuanli/20241216/350631.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表