一种划膜装置的制作方法

- 国知局

- 2024-12-26 15:29:53

本技术涉及覆膜板材加工设备领域,具体涉及一种划膜装置。

背景技术:

1、加工后的板材在加工之后一般会对其进行覆膜处理,以起到防尘防水的目的,在进行裁断的时候,保护膜应该和板材分开,方便员工进行后续粉碎处理。传统一般由工人对材表面进行划膜,然后进行撕除,由于人工划膜的力度不易控制,会造成板材的划伤,而且劳动强度大,工作效率低下的问题。

2、针对上述问题,现有技术中一专利号为cn201810959259.7(公开号为cn109051144a)的中国发明专利中披露了一种划膜机,其中自动上料机构将外壳板从机架的一端传送到传送带上向前运输,当外壳板从横向划膜组件的下方通过时,横向划膜组件在外壳板的顶部划出两道划痕,当外壳板运输到纵向划膜组件一侧时,纵向划膜组件在外壳板的顶部划出两道与横向划膜组件划出的划痕相垂直的划痕,自动出料机构再将加工后的外壳板推出机架,该划膜机实现了全自动划膜,降低了工人的劳动强度,然而该划膜机的横竖向四道的划膜方式需要经过板材的全长和全宽,若划膜深度过大则该划膜方式会在板材的表面留下整条划痕,严重影响板材的品质

技术实现思路

1、本实用新型所要解决的技术问题是针对上述的技术现状而提供一种不会划伤整块板材即仅沿着固定轨迹进行划膜的划膜装置。

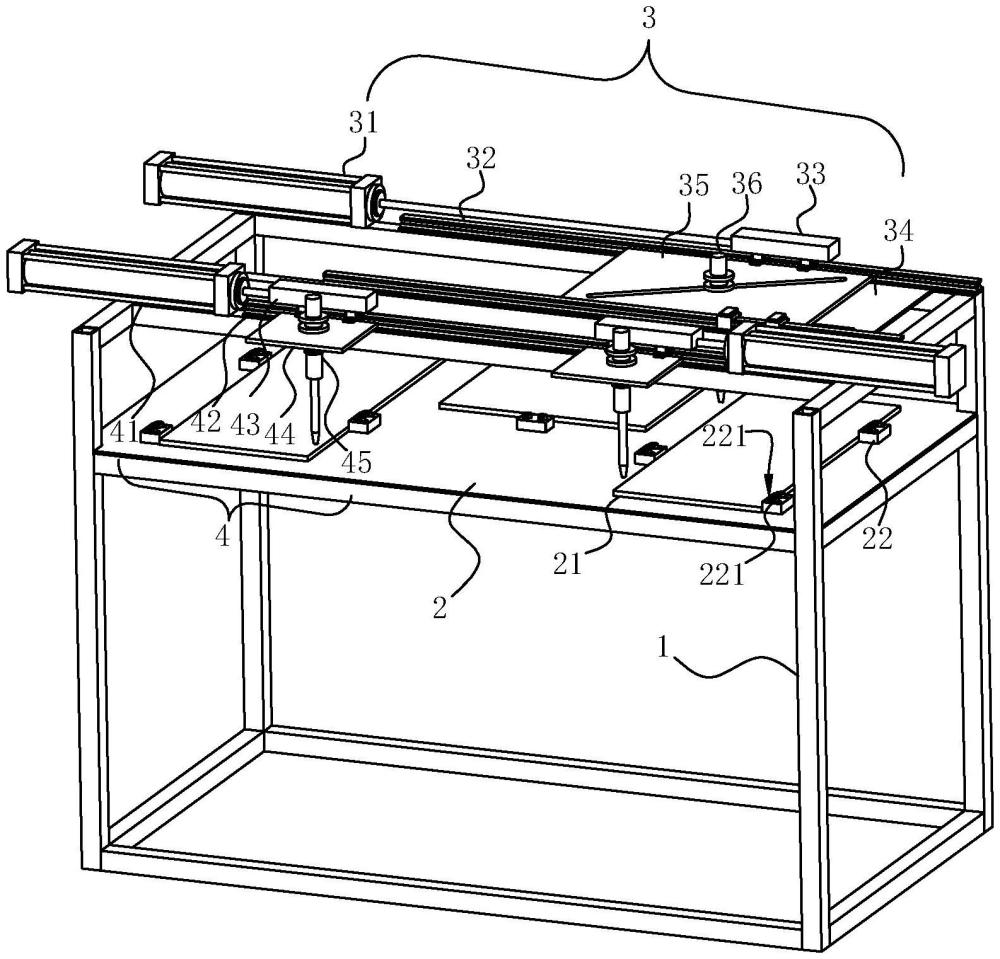

2、本实用新型解决上述技术问题所采用的技术方案为:该划膜装置,包括

3、机架;

4、放料平台,设于前述机架上用于放置覆膜的物料;以及

5、第一划膜机构,移动地设于前述的机架上能将覆膜划开,

6、其特征在于所述的第一划膜机构包括

7、第一驱动源,设于所述的机架上;

8、第一滑轨,设于所述的机架上;

9、第一滑块,动力输出端与前述第一驱动源连接并能在第一滑轨上来回移动;

10、轨迹导向板,设于所述的机架上并位于放料平台上方位置,该轨迹导向板上具有划膜轨迹孔;

11、推板,与前述的第一滑块连接并能随第一滑块来回移动,该推板具有倾斜布置的导向孔;以及

12、第一划膜件,贯穿设置于前述的划膜轨迹孔和导向孔并与前述的划膜轨迹孔和导向孔间隙配合。

13、进一步地,所述的推板位于轨迹导向板上方位置。

14、进一步地,所述的第一驱动源为气缸。

15、进一步地,所述的第一划膜件为电烙铁。

16、为了能够对不同厚度的物料进行划膜,优选地,所述的第一划膜件弹性地贯穿设置于划膜轨迹孔和导向孔内。当加工厚度较大的物料时,第一划膜件能够弹性调整下端的高度,从而第一划膜件能够不与物料发生直接干涉而停止运动。

17、进一步地,所述的第一划膜件套设有第一弹簧,该第一弹簧始终迫使第一划膜件保持靠近放料平台的趋势。

18、进一步地,所述第一弹簧的上端与轨迹导向板的下端面相抵,下端与第一划膜件的台阶部相抵。

19、为了缩短后续撕膜操作的时间,优选地,该划膜装置还包括第二划膜机构,该第二划膜机构包括

20、第二驱动源,设于所述的机架上;

21、第二滑轨,设于所述的机架上;

22、第二滑块,动力输出端与前述第二驱动源连接并能在第二滑轨上来回移动;

23、连接板,与前述第二滑块连接并能随第二滑块来回移动;以及

24、第二划膜件,设于前述的连接板上。第二划膜机构能在物料上划出另一道划痕,后续工人可以同时沿着两道划痕撕膜。

25、进一步地,所述的第二划膜件弹性地设于连接板上。

26、进一步地,所述的第二划膜件套设有第二弹簧,所述第二弹簧始终迫使第二划膜件保持靠近放料平台的趋势。

27、为了方便用户操作,优选地,所述的机架上设有控制箱和与控制箱控制连接的开关按钮,该控制箱的控制输出端与第一驱动源连接。开关按钮和控制箱的设置提高了划膜装置的自动化程度。

28、为了在划膜过程中物料不会在放料平台上随意移动,优选地,所述的放料平台上垫板和多个定位块,前述的垫板用于放置物料,前述的定位块为位于垫板边侧并用于限位物料的边沿。定位块的设置限定了物料在放料平台上的整体位置。

29、为了能在放料平台加工不同尺寸的物料,优选地,至少一个定位块具有腰形孔,螺栓设置于前述的腰形孔内而将定位块能位置能调节的设于放料平台上。用户能够通过调整定位块的位置来对不同长宽尺寸的物料进行定位。

30、与现有技术相比,本实用新型的优点在于:本划膜装置通过设置轨迹导向板确定了第一划膜件的划膜轨迹,代替了现有技术中的横向划膜组件,用户可以根据自己的需要在轨迹导向板上开设特定形状的划膜轨迹孔使得划痕仅出现在覆膜板的特定区域,避免了在板材的表面留下贯穿板材的整条划痕,提高了覆膜板材加工的品质,倾斜布置的导向孔加速了第一划膜件的划膜速度,提高了加工效率。

技术特征:1.一种划膜装置,包括

2.根据权利要求1所述的划膜装置,其特征在于所述的推板(35)位于轨迹导向板(34)上方位置。

3.根据权利要求1所述的划膜装置,其特征在于所述的第一驱动源(31)为气缸。

4.根据权利要求1所述的划膜装置,其特征在于所述的第一划膜件(36)为电烙铁。

5.根据权利要求1所述的划膜装置,其特征在于所述的第一划膜件(36)弹性地贯穿设置于划膜轨迹孔(341)和导向孔(351)内。

6.根据权利要求5所述的划膜装置,其特征在于所述的第一划膜件(36)套设有第一弹簧(37),该第一弹簧(37)始终迫使第一划膜件(36)保持靠近放料平台(2)的趋势。

7.根据权利要求6所述的划膜装置,其特征在于所述第一弹簧(37)的上端与轨迹导向板(34)的下端面相抵,下端与第一划膜件(36)的台阶部(361)相抵。

8.根据权利要求1所述的划膜装置,其特征在于该划膜装置还包括第二划膜机构(4),该第二划膜机构(4)包括

9.根据权利要求8所述的划膜装置,其特征在于所述的第二划膜件(45)弹性地设于连接板(44)上。

10.根据权利要求9所述的划膜装置,其特征在于所述的第二划膜件(45)套设有第二弹簧(46),所述第二弹簧(46)始终迫使第二划膜件(45)保持靠近放料平台(2)的趋势。

11.根据权利要求1所述的划膜装置,其特征在于所述的机架(1)上设有控制箱和与控制箱控制连接的开关按钮,该控制箱的控制输出端与第一驱动源(31)连接。

12.根据权利要求1所述的划膜装置,其特征在于所述的放料平台(2)上垫板(21)和多个定位块(22),前述的垫板(21)用于放置物料(1a),前述的定位块(22)为位于垫板(21)边侧并用于限位物料(1a)的边沿。

13.根据权利要求12所述的划膜装置,其特征在于至少一个定位块(22)具有腰形孔(221),螺栓(222)设置于前述的腰形孔(221)内而将定位块(22)能位置能调节的设于放料平台(2)上。

技术总结本技术涉及覆膜板材加工设备领域,本划膜装置,包括机架和第一划膜机构,其特征在于所述的第一划膜机构包括第一驱动源,设于所述的机架上;第一滑轨,设于所述的机架上;第一滑块,与前述第一驱动源连接并能在第一滑轨上来回移动;轨迹导向板,该轨迹导向板上具有划膜轨迹孔;推板,能随第一滑块来回移动,具有倾斜布置的导向孔;第一划膜件,贯穿设置于前述的划膜轨迹孔和导向孔并与前述的划膜轨迹孔和导向孔间隙配合。本划膜装置通过设置轨迹导向板确定了第一划膜件的划膜轨迹,避免了在板材的表面留下贯穿板材的整条划痕,提高了覆膜板材加工的品质,倾斜布置的导向孔加速了第一划膜件的划膜速度,提高了加工效率。技术研发人员:汪闻东,徐建治,傅建国,陈忠国受保护的技术使用者:宁波方太厨具有限公司技术研发日:20240305技术公布日:2024/12/23本文地址:https://www.jishuxx.com/zhuanli/20241226/345934.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表