提高干喷湿纺聚丙烯腈原丝表面粗糙度的方法与流程

- 国知局

- 2025-01-10 13:15:18

本发明属于碳纤维制造,涉及一种提高干喷湿纺聚丙烯腈原丝表面粗糙度的方法。

背景技术:

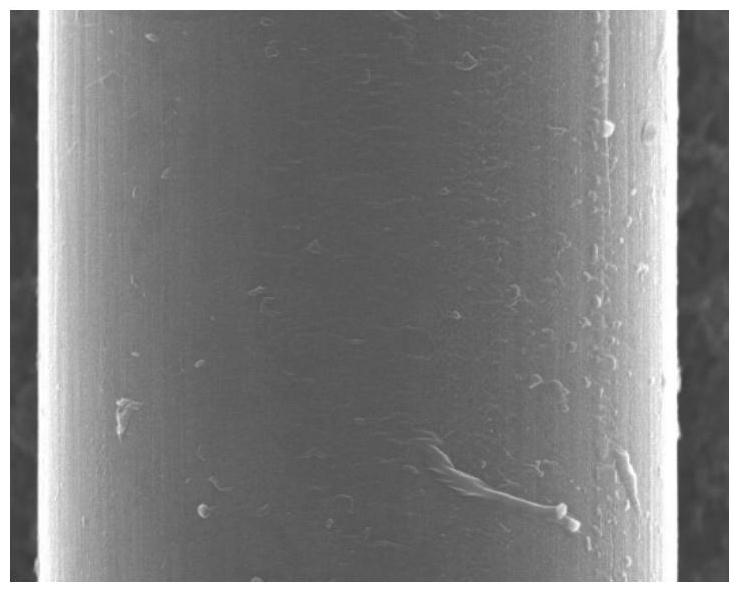

1、碳纤维是一种碳含量在90%以上的高分子纤维材料,其具有高强度、高模量、耐酸碱、耐腐蚀等特点,在航空航天、交通轨道、新能源等领域广泛应用。高强高模碳纤维的拉伸强度超过7000mpa,弹性模量超过350gpa,具有超高的刚度、优异的比模量、良好的环境稳定性和尺寸稳定性等。干喷湿纺工艺常用于制备高强高模碳纤维,其因为聚丙烯腈(pan)原液在空气中的时候可以释放应力并允许溶剂向外扩散,可以生成表面更光滑、力学性能更好的纤维,能够减少因凝固而产生的纤维空隙和表面塌陷。但是光滑表面的干喷湿纺碳纤维在与树脂形成复合材料过程中存在接触面积小、层间剪切强度低、复合界面粘结性差等问题,易造成综合性能下降。

2、对碳纤维前驱体及本体表面进行处理,是提高其与树脂形成复合材料的综合性能的一种方法。然而碳纤维本体表面活性较弱,表面化学改性和辐照等方法成本高、效率低,通过对碳纤维前驱体进行表面刻蚀可以显著提高刻蚀效率、增加纤维界面接触面积、提高纤维表面粗糙度。例如文献(gao q,jing m,chen m,et al.research on pan nascentfiber interior microstructure through ultrasonic etching and ultrathinsectioning[j].polymer science series a,2018,60(5):594-598.doi:10.1134/s0965545x1805005x.)利用强酸并组成混合溶剂对pan纤维进行初步的表面刻蚀与分纤,形成了明显的表面沟壑结构和微原纤结构。然而该方法是在原丝致密化蒸牵收卷后进行刻蚀,原丝致密性高,刻蚀溶剂浸入纤维比较困难,刻蚀效率不高,粗糙度的提高幅度不够高。

技术实现思路

1、本发明的目的在于提供一种提高干喷湿纺聚丙烯腈原丝表面粗糙度的方法,该方法通过对含水膨胀pan原丝进行表面刻蚀,提高原丝表面粗糙度,制备具备有深表面沟壑的pan原丝,进而制备高表面粗糙度的碳丝,提高干喷湿纺碳纤维与树脂材料的耦合能力。

2、实现本发明目的的技术方案如下:

3、提高干喷湿纺聚丙烯腈原丝表面粗糙度的方法,包括以下步骤:

4、(1)共聚:以丙烯腈、衣康酸为共聚单体,丙烯酸、丙烯酸甲酯、甲基丙烯酸甲酯和甲基丙烯酸异丁酯中的一种为第三单体,以偶氮二异丁腈为引发剂,在二甲基亚砜(dmso)中进行均相自由基溶液聚合制得纺丝原液;

5、(2)脱单脱泡:将纺丝原液脱单脱泡后送至纺丝单元;

6、(3)凝固浴:将脱单脱泡后的纺丝原液经计量泵后由喷丝头挤出进入凝固浴,同时在空气中牵伸得到初生纤维;

7、(4)水洗:初生纤维经多段脱盐水洗除去溶剂,使pan原丝达到膨胀多孔状态;

8、(5)表面刻蚀:水洗膨胀后的纤维进入刻蚀槽中,浸渍在刻蚀溶液中进行表面刻蚀,刻蚀溶液中刻蚀剂h2so4与dmso的质量比为4~5:10,刻蚀槽温度为24~30℃,刻蚀时间为2.0~4.3s,刻蚀结束后经挤压辊挤压除去纤维上残留的刻蚀溶液;

9、(6)水洗牵伸:经表面刻蚀及挤压后的纤维经多段脱盐水洗除去溶剂,水洗后经过60~80℃的热水,同时牵伸1~2倍;

10、(7)干燥致密化:经水洗牵伸后的纤维,上1~3%的含硅油剂,并进行干燥致密化,热辊压力为0.45~0.65mpa,温度区间为145~180℃,载1.0~2.0倍牵伸;

11、(8)蒸汽牵伸:经干燥致密化处理后的纤维进入蒸汽牵伸,在0.30~0.60mpa的蒸汽压力下,牵伸2.0~3.5倍,制得干喷湿纺高表面粗糙度pan原丝。

12、进一步地,步骤(1)中,均相自由基溶液聚合反应温度为60~65℃,纺丝原液的温度为40~70℃、固含量为14~25%。

13、进一步地,步骤(1)中,以单体总质量为100%,各单体的占比为:92~99.8wt.%丙烯腈,0.1~4wt.%衣康酸和0.1~4wt.%第三单体。

14、进一步地,步骤(2)中,脱单脱泡的具体方法为:将纺丝原液在-60~-78kpa的压力下进行脱单,再经3μm的一级过滤处理,将一级过滤后的原液在-78~-100kpa的压力下进行脱泡处理,再经1μm的二级过滤后送至纺丝单元。

15、进一步地,步骤(3)中,凝固浴中dmso的浓度为55~70wt%、温度为5~25℃,空气中牵伸倍数为1~2.5倍。

16、进一步地,步骤(4)或(6)中,水洗温度控制在33~36℃。

17、进一步地,步骤(6)中,水洗后纤维中dmso含量≤0.1%。

18、进一步地,步骤(7)中,含硅油剂为聚丙烯腈原丝制备工艺中上油工段常规使用的含硅油剂,例如由氨基改性硅油、聚醚改性硅油、抗静电剂以及乳化剂等助剂组成的含硅油剂。

19、进一步地,步骤(7)中,热辊压力为0.45~0.55mpa,温度区间为146~167℃。

20、进一步地,步骤(8)中,牵伸3.3~3.5倍。

21、与现有技术相比,本发明具有以下优点:

22、(1)本发明通过对含水膨胀多孔pan原丝进行表面刻蚀,提高原丝表面粗糙度,制备具备有深表面沟壑的pan原丝,进而制备高表面粗糙度的碳丝。

23、(2)高表面粗糙度的碳丝可有效提高干喷湿纺碳纤维与树脂材料的耦合能力,拓展其应用场景。

技术特征:1.提高干喷湿纺聚丙烯腈原丝表面粗糙度的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,均相自由基溶液聚合反应温度为60~65℃,纺丝原液的温度为40~70℃、固含量为14~25%。

3. 根据权利要求1所述的方法,其特征在于,步骤(1)中,以单体总质量为100%,各单体的占比为:92~99.8 wt.%丙烯腈,0.1~4 wt.%衣康酸和0.1~4 wt.%第三单体。

4.根据权利要求1所述的方法,其特征在于,步骤(2)中,脱单脱泡的具体方法为:将纺丝原液在-60~-78kpa的压力下进行脱单,再经3μm的一级过滤处理,将一级过滤后的原液在-78~-100kpa的压力下进行脱泡处理,再经1μm的二级过滤后送至纺丝单元。

5. 根据权利要求1所述的方法,其特征在于,步骤(3)中,凝固浴中dmso的浓度为55~70wt%、温度为5~25℃,空气中牵伸倍数为1~2.5倍。

6.根据权利要求1所述的方法,其特征在于,步骤(4)或(6)中,水洗温度控制在33~36℃。

7.根据权利要求1所述的方法,其特征在于,步骤(6)中,水洗后纤维中dmso含量≤0.1%。

8.根据权利要求1所述的方法,其特征在于,步骤(7)中,含硅油剂为由氨基改性硅油、聚醚改性硅油、抗静电剂以及乳化剂组成的含硅油剂。

9.根据权利要求1所述的方法,其特征在于,步骤(7)中,热辊压力为0.45~0.55mpa,温度区间为146~167℃。

10.根据权利要求1所述的方法,其特征在于,步骤(8)中,牵伸3.3~3.5倍。

技术总结本发明公开了一种提高干喷湿纺聚丙烯腈原丝表面粗糙度的方法。所述方法将水洗后的膨胀态纤维经过刻蚀溶液进行表面刻蚀,刻蚀溶液中H<subgt;2</subgt;SO<subgt;4</subgt;与DMSO的质量比为4~5:10,刻蚀槽温度为24~30℃,刻蚀时间2~4.3s,再将经表面刻蚀处理后的纤维进行水洗牵伸、干燥致密化和蒸汽牵伸,制得高表面粗糙度的聚丙烯腈原丝。本发明通过对含水膨胀PAN原丝进行表面刻蚀,提高原丝表面粗糙度,制备具备有深表面沟壑的PAN原丝,进而提高碳丝的表面粗糙度,提高干喷湿纺碳纤维与树脂材料的耦合能力,拓展其应用场景。技术研发人员:张丽平,王刚,张金元,刘栋,杨平受保护的技术使用者:中复神鹰碳纤维股份有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/351929.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表