一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承的制作方法

- 国知局

- 2025-01-10 13:23:54

本发明属于燃气轮机及航空发动机领域,具体涉及一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承。

背景技术:

1、滑动轴承相对于滚动轴承,滑动轴承更适用于大推力载荷,高速的工作环境;且滑动轴承对水、灰尘及杂质的损坏的敏感性也比较小;滑动轴承倾向于逐渐的磨损,使用寿命很长,即使滑动轴承失效了,还可以继续维持机器工作一段时间来避免由于突然停机造成的事故,滑动轴承制造精度、难度及成本均比滚动轴承具有优势。理论上,滑动轴承更适用于燃气轮机高速、大推力的工作环境,然而国内外燃气轮机却很少滑动轴承,这主要基于以下原因:一方面燃气轮机结构十分紧凑,并且工作温度极高,轴承区域的工作温度环境十分恶劣,在高温下滑动轴承极易导致损坏;另一方面燃气轮机在舰船上使用,工作载荷环境恶劣,经常遭受到海洋波浪的作用,产生纵摇、横摇、艏摇、横荡、纵荡、升沉等复杂的运行环境,使轴承承受复杂的交变载荷,导致其失效。

2、随着燃气轮机需求的不断扩大,燃气轮机日益发展,燃气轮机功率初温不断提升,功率不断增大,因此滑动轴承工作的温度不断提高,载荷不断增大,滑动轴承的设计成为可倒车燃气轮机设计的瓶颈之一。在可倒车燃气轮机滑动轴承设计和应用过程中出现了以下问题及难点:

3、问题一:应用于汽轮机、各种常见的机器的常规的滑动轴承载荷较小,通常不超过10吨的载荷,然而燃气轮机动力涡轮转子轴向推力通常无法在机内平衡消除,因此滑动轴承推力很大,中型燃气轮机推力基本在20多吨的量级,甚至达到40吨的量级。另一方面,燃气轮机功率大,结构紧凑,在高温高速下工作,滑动轴承工作环境非常恶劣在100℃以上,最高达到120℃,甚至更高。因此可倒车燃气轮机中滑动轴承设计难度较大。

4、现有技术的改进方式:在燃气轮机轴承设计中,目前国内通常选用成熟的可倾瓦滑动轴承,并采用巴氏合金瓦块,巴氏合金的工作温度通常要低于80℃,其在100℃下工作导致融化失效;针对瓦块材料也进行过改进,使用铅青铜等材料,提高瓦块的工作温度;

5、现有技术改进不足之一:通过选用国内外常见的可倾瓦滑动轴承形式和结构,常见的滑动轴承在燃气轮机高温、高速大推力作用下,经常出现在瓦块边缘区域磨损,逐渐扩展到整个瓦块,导致轴承的失效的现象,其主要原因为常规轴承使用喷嘴或瓦块供油,供油区域只能覆盖到瓦块中部位置,如图1所示,边缘区域经常出现缺油现象,造成边缘位置的磨损。

6、现有技术改进不足之二:常规滑动轴承使用巴士合金涂层基本满足常规机械轴承使用要求,铅青铜滑动轴承的应用极少,铅青铜在理论上是能满足使用要求,但由于国内燃气轮机发展相对薄弱,高温、高速大推力载荷工作条件下,铅青铜的应用技术并不成熟。国内使用的铅青铜瓦块,当温度超过120℃会出现铅青铜表面龟裂和铅青铜脱落现象。

7、问题二:可倒车燃气轮机转子不仅需要在高温、高速的工作中进行工作,而且要求转子能够实现正反转,在大载荷、高速高温环境下滑动轴承在正反转条件下实现稳定运行难度很大。滑动轴承工作时,由于摩擦和滑油的粘性,轴颈带动滑油在轴颈和瓦块之间形成楔形油膜,如图2所示,转子轴向推力通过油膜传递到瓦块上。油膜沿瓦面弧长上的油膜压力分布如图3所示,最大油膜压力点大约位于进油侧弧长的60%左右,油膜作用的合力作用点也在进油侧弧长60%附近位置。对于可倾瓦滑动轴承来说,瓦块支承点位置最理想状态是与瓦块受到的油膜合力点轴向位置重合,这种状态下,滑动轴承运行最为稳定;相反,瓦块支承点与油膜合力点轴向位置偏差越大,工作时,瓦块偏转越大,越不稳定,因此一般情况下,滑动轴承瓦块的支点一般位于瓦块进油侧弧长的60%左右。

8、然而对于可正反转的转子来说,如果使用常规的滑动轴承(支点位于弧长的60%长度上),转子正转时能够稳定运行,然而反转时,瓦块的作用效果如图4所示,瓦块受到的油膜推力与瓦块支点的偏差较远,瓦块会旋转,容易造成瓦块失稳,造成损坏。

9、现有技术改进方式一:对于可正反转的机械通常采用滚动轴承,因为滚动轴承在正反转工作时工作状态无区别。

10、现有技术改进方式一不足:滚动轴承承载力太低,无法满足可倒车燃气轮机大载荷的要求。

11、现有技术改进方式二:对于可正反转的燃气轮机,最常见的采用滑动轴承瓦块支点设置在瓦块中间位置,如图5所示。

12、现有技术改进方式二不足:对于可正反转的燃气轮机,滑动轴承瓦块支点设置在瓦块中间位置,如图5所示,这样对于正反转时,瓦块工作状态是大致一致的,然而瓦块受到的油膜推力与瓦块支点始终不能在同一位置,在轴向力较小的情况下,这种轴承可以正常运行,然而这种轴承在大推力载荷下,滑动轴承也极易失稳,造成失效。

技术实现思路

1、本发明的目的在于提供一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承。

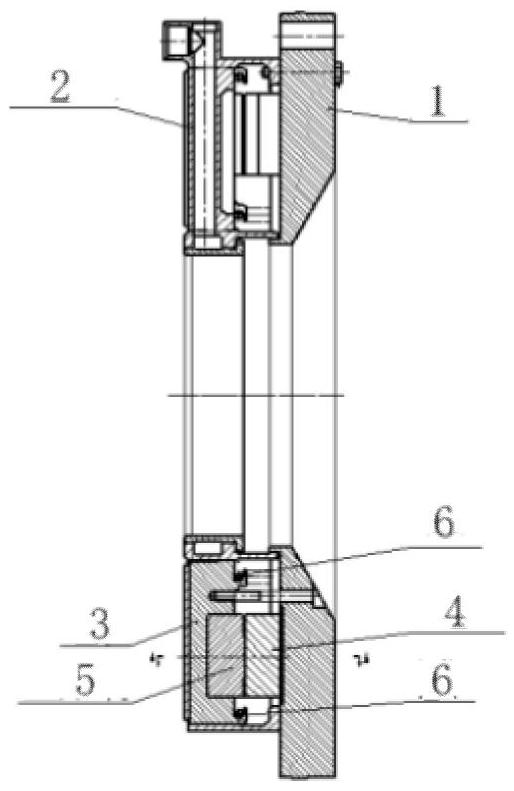

2、一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承,包括壳体、供油隔离环和瓦块;所述壳体上安装有供油隔离环;所述瓦块安装在供油隔离环内部;所述瓦块设置有斜面,瓦块可绕支点转动调节;所述瓦块涂层采用5~10mm的加厚涂层的锡基巴氏合金。

3、进一步地,在瓦块基体表面开设网状沟槽,部分开槽方向与旋转方向垂直。

4、进一步地,所述瓦块采用圆头支承。

5、进一步地,所述圆头支承后增设了弹性支板结构,弹性支板材料采用弹簧钢60si2cra。

6、进一步地,所述弹性支板结构包括弹性板和卡簧;所述弹性板通过卡簧安装在壳体上,弹性板前端设有止推垫块。

7、进一步地,所述供油隔离环设有8个供油管,滑油首先通过供油隔离环进口进入隔离环第一个供油管内,然后通过第一个供油管进入内环的滑油环腔,滑油通过环腔进入其余7个供油管,每个供油管两侧沿半径方向上均匀设置有喷油口,使滑油通过喷油口喷向供油管两侧。

8、本发明的有益效果在于:

9、(1)本发明在国内外首次采用了双侧开斜面的结构形式,保证轴承在正反转工作状态下均具有很高的稳定性。

10、(2)本发明瓦块采用的5~10mm的加厚涂层的锡基巴氏合金,并提高了其工艺性,极大提高了滑动轴承的工作温度,且保证涂层能够在高温下稳定性和牢固性。

11、(3)本发明采用了弹性支承,能够保证轴承在大载荷下,各瓦块受力更加均匀,避免了瓦块偏载,从而进一步提高了轴承整体的稳定性。

12、(4)本发明供油装置进行了创新优化,使得瓦块进油和出油口均得到更充分均匀的润滑和冷却,从而提高轴承变工况时的油膜成膜的稳定性,也提高了瓦块冷却效果,提高轴承适用温度。

13、(5)本发明能够在高温、高速、大载荷下实现正反转,且具有很高的稳定性及可靠性,并经过试验验证,弥补了国内大功率可倒车燃气轮机滑动轴承设计的空白,并为以后更大功率的燃气轮机的设计提供了参考和设计思路。

技术特征:1.一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承,其特征在于,包括壳体(1)、供油隔离环(2)和瓦块(3);所述壳体(1)上安装有供油隔离环(2);所述瓦块(3)安装在供油隔离环(2)内部;所述瓦块(3)设置有斜面,瓦块(3)可绕支点转动调节;所述瓦块(3)涂层采用5~10mm的加厚涂层的锡基巴氏合金。

2.根据权利要求1所述的一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承,其特征在于,在瓦块(3)基体表面开设网状沟槽,部分开槽方向与旋转方向垂直。

3.根据权利要求1所述的一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承,其特征在于,所述瓦块(3)采用圆头支承。

4.根据权利要求3所述的一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承,其特征在于,所述圆头支承后增设了弹性支板结构,弹性支板材料采用弹簧钢60si2cra。

5.根据权利要求4所述的一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承,其特征在于,所述弹性支板结构包括弹性板(4)和卡簧(6);所述弹性板(4)通过卡簧(6)安装在壳体(1)上,弹性板(4)前端设有止推垫块(5)。

6.根据权利要求1所述的一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承,其特征在于,所述供油隔离环(2)设有8个供油管,滑油首先通过供油隔离环(2)进口进入隔离环第一个供油管内,然后通过第一个供油管进入内环的滑油环腔,滑油通过环腔进入其余7个供油管,每个供油管两侧沿半径方向上均匀设置有喷油口,使滑油通过喷油口喷向供油管两侧。

技术总结本发明提供一种可倒车燃气轮机用巴氏合金加厚型滑动止推轴承,包括壳体、供油隔离环和瓦块;所述壳体上安装有供油隔离环;所述瓦块安装在供油隔离环内部;所述瓦块设置有斜面,瓦块可绕支点转动调节;所述瓦块涂层采用5~10mm的加厚涂层的锡基巴氏合金。本发明能够在高温、高速、大载荷下实现正反转,且具有很高的稳定性及可靠性,并经过试验验证,弥补了国内大功率可倒车燃气轮机滑动轴承设计的空白,并为以后更大功率的燃气轮机的设计提供了参考和设计思路。技术研发人员:徐波,刘宇,舒春英,马涛,林洪飞,梁晨受保护的技术使用者:中国船舶集团有限公司第七〇三研究所技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352871.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表