一种铝合金压铸用抽真空设备及工艺的制作方法

- 国知局

- 2025-01-10 13:32:02

本发明涉及压铸制造,具体涉及一种铝合金压铸用抽真空设备及工艺。

背景技术:

1、压铸产品在压铸的过程中,液态金属在高压作用下喷入型腔内,而型腔中的气体常常来不及排出卷入金属液中,并以气孔形式存在于压铸件中,阻碍了力学性能的提高,使需要经受耐压要求的压铸件在气孔处容易出现渗漏。

2、为了减少压铸件中的气孔出现,现有技术中通常通过真空压铸法,将型腔中的气体抽出,金属液在真空状态下填充型腔,由于金属液中卷入的气体少,从而能够减少或者消除压铸机中的气孔量。

3、如申请号为cn201220140238.0,名称为“一种模具模腔抽真空系统”的中国专利,以及申请号为cn201410401529.4,名称为“压铸模具模腔抽真空系统”的中国专利,均是在注入金属液之前,通过抽气泵将型腔内的空气抽出,之后在灌入金属液。但是本技术人在实际操作过程中发现,现有技术中,均存在在共同的弊端:

4、当金属液喷入真空型腔时,会造成型腔内压突变,腔内压力的瞬间变化容易导致型腔结构的损坏;再者,由于型腔无法收缩,使得在抽真空时,很难将全部的气体抽出,通常附着在腔体内壁,而且灌入液体的过程中也会将少量气体带入型腔,这些气体存在于型腔内会影响液体流动的稳定性,由此可见,如何能够在真空型腔内灌入金属液的过程中保持型腔内压的稳定并防止带入型腔内的气体存在于型腔内以提高金属液流动的稳定性是亟待解决的技术问题。

技术实现思路

1、本发明的目的是提供一种铝合金压铸用抽真空设备及工艺,以解决现有技术中的上述不足之处。

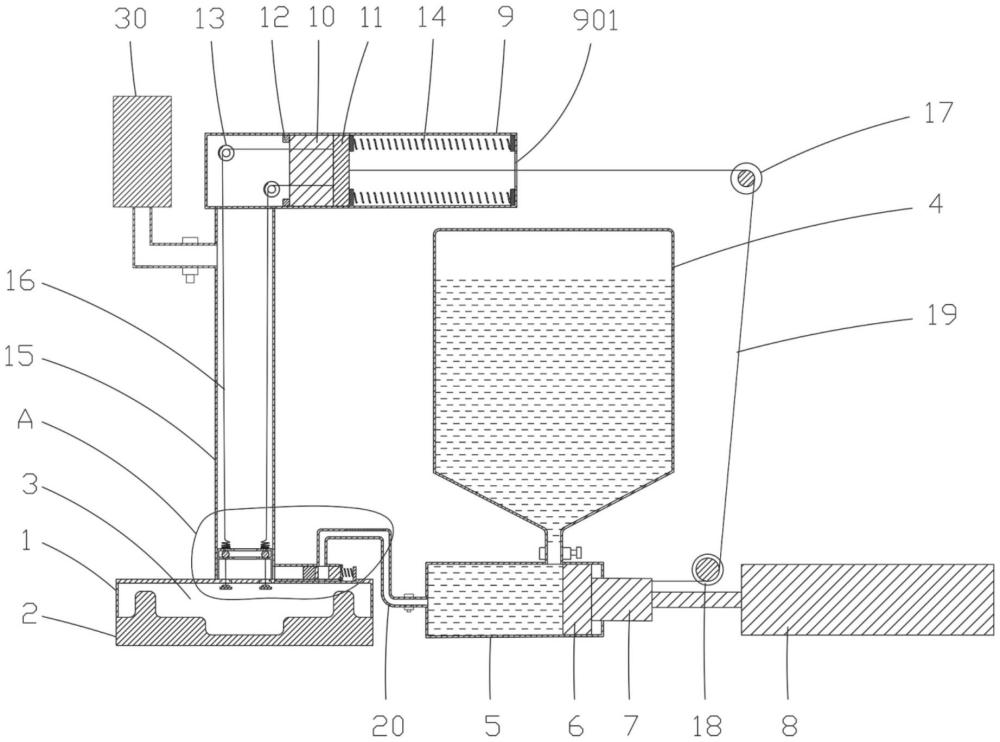

2、为了实现上述目的,本发明提供如下技术方案:一种铝合金压铸用抽真空设备,包括相互配合的定模和动模以及用于灌入金属液的输料机构,所述定模和动模之间形成型腔,

3、所述定模的顶部固定安装有与型腔相连通的通气管,所述通气管上连通设置有用于抽真空的抽气机构和用于稳定型腔内压的稳压机构,所述稳压机构包括与通气管相连通的稳压缸以及弹性动密封设置在稳压缸内的抽气活塞,所述抽气活塞与输料机构的动力输出端通过第二拉绳连接;

4、所述型腔通过抽气机构抽真空后输料机构的动力输出端一边将金属液灌入型腔内一边通过第二拉绳拉动抽气活塞向远离通气管的方向滑动以抽取型腔内气体使其内压稳定

5、上述的铝合金压铸用抽真空设备,所述稳压机构还包括与抽气活塞固定连接的第一拉绳,所述第一拉绳底端固定安装有限位珠,所述通气管内设置有用于支撑限位珠的内滑管,所述限位珠通过弹力绳连接有堵块,所述定模上开设有与堵块相适配的排气孔,所述弹力绳穿过内滑管和排气孔以使堵块位于型腔内,初始状态下所述第一拉绳松散位于限位珠与抽气活塞之间,所述抽气活塞向远离通气管的方向滑动的过程中通过第一拉绳和弹力绳拉动堵块封堵排气孔。

6、上述的铝合金压铸用抽真空设备,所述堵块封堵排气孔时堵块的底面与定模的内壁无缝贴合。

7、上述的铝合金压铸用抽真空设备,所述抽气活塞上固定安装有硬垫,所述第二拉绳和第一拉绳均与硬垫固定连接。

8、上述的铝合金压铸用抽真空设备,所述稳压缸的内壁固定安装有与抽气活塞的侧面抵接的限位块,所述抽气活塞远离限位块的一侧与稳压缸的内壁之间固定安装有压簧。

9、上述的铝合金压铸用抽真空设备,所述输料机构包括用于盛放金属液的存储罐、与存储罐相连通的注射缸以及伺服气缸,所述注射缸内动密封设置有注射活塞,所述注射活塞通过推拉杆与伺服气缸的动力输出轴固定连接,所述注射缸通过导管与型腔连通,所述存储罐上安装有开关阀。

10、上述的铝合金压铸用抽真空设备,所述通气管上固定安装有外延管,所述外延管上开设有过液孔,所述定模的顶部开设有注射口,所述导管的端部与外延管固定密封连接,所述过液孔的顶口与导管的底口对应连通,所述过液孔的底口与注射口对应连通。

11、上述的铝合金压铸用抽真空设备,所述通气管上开设有侧孔,所述外延管通过侧孔与通气管的内腔连通,所述外延管内弹性动密封设置有封堵件,所述封堵件上开设有贯穿孔,初始状态下所述贯穿孔与导管以及注射口均连通,所述堵块封堵排气孔后抽气活塞进一步滑动以带动封堵件滑动,所述封堵件滑动的过程中金属液将型腔灌满,之后贯穿孔与导管的端口错开以使导管中的金属液与型腔中的金属液分离。

12、上述的铝合金压铸用抽真空设备,所述导管上固定密封安装有与导管的内腔相连通的弹力片,所述贯穿孔与导管的端口错开前金属液将型腔灌满,多余的金属液挤压弹力片隆起。

13、一种铝合金压铸用抽真空工艺,其基于上述的铝合金压铸用抽真空设备,包括以下步骤:

14、s1:抽真空:通过启动抽气机构对型腔进行抽真空;

15、s2:型腔填充:打开存储罐上开关阀使金属液流入注射缸内,启动伺服气缸使注射活塞在注射缸内滑动以使注射缸内金属液压入型腔内,同时注射活塞在滑动的过程中带动第二拉绳拉动抽气活塞在稳压缸内向远离通气管的方向滑动使型腔内增加的气体抽出以保证型腔内压稳定;

16、s3:封堵抽气口:抽气活塞向远离通气管的方向滑动的过程中通过第一拉绳和弹力绳拉动堵块封堵排气孔;

17、s4:封堵进料口:堵块封堵排气孔后,随着抽气活塞进一步滑动带动封堵件滑动,封堵件滑动的过程中金属液将型腔灌满,之后贯穿孔与导管的端口错开以使导管中的金属液与型腔中的金属液分离;

18、s5:下料:移动动模使动模与定模分离,当压铸件粘附在定模上时,通过伺服气缸带动注射活塞反向滑动,使第二拉绳松散,之后压簧的弹力释放,推动抽气活塞反向滑动以将气体压入通气管内使通气管内压瞬间增大,增大的内压冲击压铸件以使压铸件与定模分离。

19、有益效果:在上述技术方案中,本发明提供的一种铝合金压铸用抽真空设备及工艺,利用输料机构动力输出端的运动,使得输料机构在向型腔内灌入金属液的过程中,又额外巧妙地带动抽气活塞滑动,实现了对型腔的同步抽气,无需再额外提供专门的抽气设备,基于对型腔的抽气,使得在向型腔内灌入金属液时,能够保持型腔内压的稳定并防止带入型腔内的气体存在于型腔内以提高金属液流动的稳定性;

20、再者,本发明中,通过稳压机构的设置,使得抽气活塞在滑动的过程中不但能够产生稳定型腔的内压和抽取型腔内多余的气体以使金属液流动稳定的作用,而且还能够在排气孔被封堵后带动封堵件滑动,使封堵件将导管中的金属液与型腔中的金属液自动分离,产生了压铸件冷却后不会与导管中的金属液粘连,便于冷却后的压铸件的卸料,并使压铸件成型时表面形成的凸包长度大大减小的作用,产生了意料之外的技术效果;

21、再者,在实际操作过程中,拆卸压铸件时,通常压铸件会与定模的上内壁粘接并不能随动模的拆卸一同卸下,需要在动模卸下后通过顶出机构将压铸件卸下,而本发明中,若出现压铸件与定模的内壁粘连时,只需启动伺服气缸将推拉杆和注射活塞复位,此过程中安装在导管上的单向进气阀进入气体以使注射活塞能够顺利滑动进而实现复位,注射活塞复位时压簧推动抽气活塞复位,抽气活塞复位时向通气管的方向滑动以使通气管的内压瞬间增大,通气管增大的内压向下冲击压铸件,以使压铸件与定模分离,无需额外提供顶出机构,而且气动的冲击叫顶出机构而言更加柔和不易损坏压铸件。由此可见,本发明中在抽气活塞复位的过程中又产生了辅助压铸件下料的意料之外的技术效果。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353756.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表