一种纤维增强型金属陶瓷材料的制备方法与流程

- 国知局

- 2025-01-10 13:27:37

本发明涉及材料制备,具体涉及一种纤维增强型金属陶瓷材料的制备方法。

背景技术:

1、在现代工业领域,材料的性能和质量往往决定了产品的性能和可靠性,随着科技的不断进步,各种新型材料层出不穷,材料制备技术也在不断创新和发展,传统的材料制备方法虽然在一定程度上能够满足生产和生活的需求,但在面对日益复杂和多样化的应用场景时,逐渐显露出一些局限性,在许多领域中,对材料的强度、硬度、韧性、耐高温性、耐腐蚀性等性能要求越来越高,传统的单一材料往往难以同时具备这些优异的综合性能,为了克服这一问题,复合材料的研究和制备逐渐成为材料领域的热点,复合材料通过将两种或多种不同性质的材料组合在一起,能够充分发挥各自的优势,从而获得比单一材料更优越的性能。

2、例如,在航空材料领域,航空工业作为现代工业的高端领域,对材料的性能要求极为苛刻,航空飞行器在飞行过程中需要承受高温、高压、高应力、高腐蚀等极端恶劣的环境条件,因此,航空材料必须具备卓越的性能才能确保飞行器的安全、可靠和高效运行,在强度方面,航空材料需要具有足够的强度来承受飞行过程中的各种载荷,包括机身结构的自重、空气动力载荷、发动机推力等,同时,材料还需要具备良好的韧性,以防止在受到冲击或振动时发生断裂,耐高温性是航空材料的另一个关键性能要求,在飞行器的发动机部位以及高速飞行时与空气摩擦产生的高温区域,材料需要能够在高温下保持其力学性能和物理化学稳定性,不发生软化、变形或氧化等现象。此外,航空材料还需要具备良好的耐腐蚀性,以抵御大气中的氧气、水分、污染物以及燃料等的腐蚀作用,同时,为了满足航空飞行器轻量化的需求,材料还应具有较低的密度,然而,要同时满足这些众多且严格的性能要求,传统的材料制备方法和现有材料体系面临着巨大的挑战。

3、金属陶瓷作为一种常用的航空材料,其金属陶瓷基体的微观结构对材料的性能有着重要影响,然而,现有的制备工艺难以精确控制金属陶瓷基体中各相的分布和晶粒尺寸,导致材料微观结构不均匀,这会影响材料的力学性能、热性能和化学性能的稳定性和一致性,例如,不均匀的微观结构会导致材料在高温下的强度和抗氧化性能下降,在受到外力作用时容易发生局部变形或断裂。

4、鉴于此,本领域需要一种纤维增强型金属陶瓷材料的制备方法来解决上述问题。

技术实现思路

1、为了解决上述技术问题,即解决现有的金属陶瓷材料其制备工艺难以精确控制金属陶瓷基体中各相的分布和晶粒尺寸,导致材料微观结构不均匀从而影响材料的综合性能的问题。

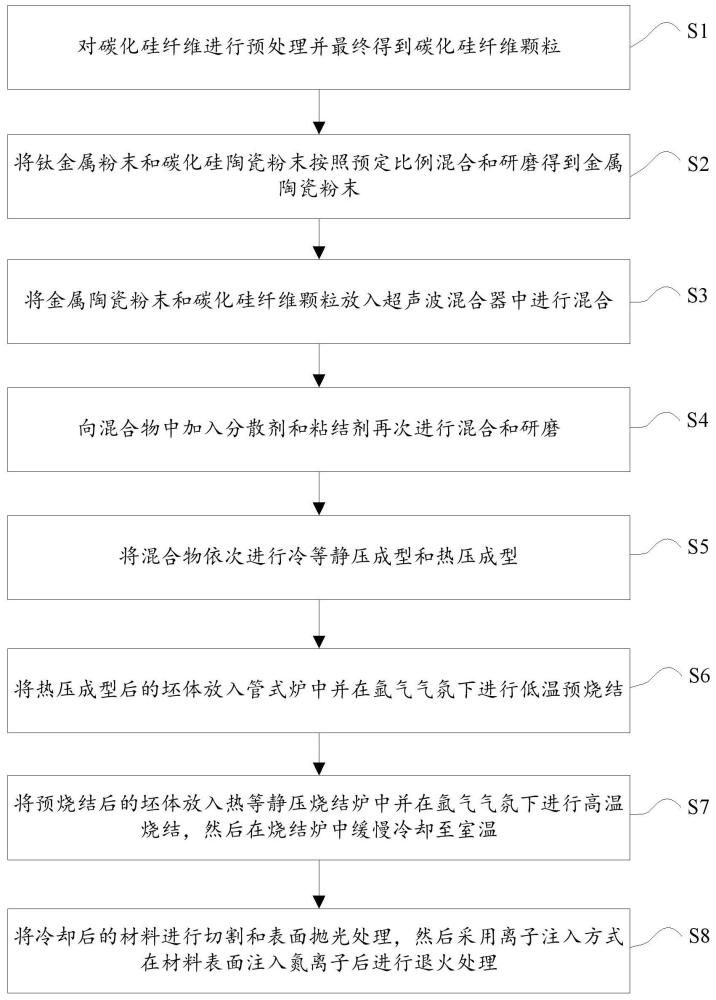

2、本发明提供的一种纤维增强型金属陶瓷材料的制备方法,所述制备方法包括:

3、s1:对碳化硅纤维进行预处理并最终得到碳化硅纤维颗粒;

4、s2:将钛金属粉末和碳化硅陶瓷粉末按照预定比例混合和研磨得到金属陶瓷粉末;

5、s3:将所述金属陶瓷粉末和所述碳化硅纤维颗粒放入超声波混合器中进行混合;

6、s4:向步骤s3得到的混合物中加入分散剂和粘结剂再次进行混合和研磨;

7、s5:将步骤s4得到的混合物依次进行冷等静压成型和热压成型,其中,在热压成型过程中,采用氩气进行气氛保护;

8、s6:将热压成型后的坯体放入管式炉中并在氩气气氛下进行低温预烧结;

9、s7:将预烧结后的坯体放入热等静压烧结炉中并在氩气气氛下进行高温烧结,然后在烧结炉中缓慢冷却至室温;

10、s8:将冷却后的材料进行切割和表面抛光处理,然后采用离子注入方式在材料表面注入氮离子后进行退火处理,最终得到纤维增强型金属陶瓷材料。

11、在某些优选的实施方式中,步骤s1具体包括:

12、s11:将碳化硅纤维置于氢氟酸溶液中浸泡;

13、s12:将浸泡结束后的碳化硅纤维用去离子水彻底冲洗干净,然后进行烘干处理;

14、s13:将烘干处理后的碳化硅纤维置于化学气相沉积炉中,以三氯甲基硅烷和氢气作为反应气体在高温下进行化学气相沉积,以在碳化硅纤维表面沉积碳化硅涂层;

15、s14:按照预定比例配置含有正硅酸乙酯、乙醇和水的溶胶溶液,将化学气相沉积后的碳化硅纤维放入溶胶溶液中浸泡,然后进行干燥和热处理,以使溶胶转化为二氧化硅涂层,其中,在步骤s14中,浸泡的步骤至热处理的步骤重复2-4次;

16、s15:将涂覆有碳化硅涂层和二氧化硅涂层的碳化硅纤维放入管式炉中,在氩气气氛下进行高温退火处理;

17、s16:将高温退火处理后的碳化硅纤维研磨成碳化硅纤维颗粒。

18、在某些优选的实施方式中,在步骤s11中,氢氟酸溶液的浓度为8-12%,浸泡时间为25-35分钟;

19、在步骤s12中,烘干温度为75-90℃,烘干时间为1.8-2.2小时;

20、在步骤s13中,高温处理的温度为1000-1300℃,三氯甲基硅烷和氢气的气体流量比为1:(8.5-12),化学气相沉积时间为1.5-3小时;

21、在步骤s14中,正硅酸乙酯、乙醇和水的摩尔比为1:(8-12):(4-6),浸泡的时间为0.5-1.5小时,在空气中干燥的时间为10-13小时,热处理的温度为580-680℃;

22、在步骤s15中,高温退火的温度为950-1050℃,保温时间为1.8-2.3小时。

23、在某些优选的实施方式中,步骤s2具体包括:

24、s21:将钛金属粉末和碳化硅陶瓷粉末按照40:60的质量比例混合;

25、s22:将混合后的粉末放入球磨机中进行球磨,球磨时间为11-12小时,球磨机的转速为280-330r/min,球料比为(4.7-5.5):1。

26、在某些优选的实施方式中,在步骤s3中,所述金属陶瓷粉末的体积分数为80-82%,所述碳化硅纤维颗粒的体积分数为18-20%,所述金属陶瓷粉末和所述碳化硅纤维颗粒在所述超声波混合器中的混合时间为1-1.2小时,超声波功率为1000-1200w。

27、在某些优选的实施方式中,在步骤s4中,步骤s3得到的混合物的质量分数为95.5-97%,分散剂的质量分数为1-1.5%,粘结剂的质量分数为2-3%,其中,分散剂为聚乙烯醇,粘接剂为酚醛树脂;

28、步骤s4具体包括:

29、s41:向步骤s3得到的混合物中加入分散剂和粘结剂;

30、s42:将步骤s41得到的混合物放入球磨机中再次球磨6-7小时,球磨机的转速为200-250r/min,球料比为3:1。

31、在某些优选的实施方式中,在步骤s5中,采用冷等静压成型机对步骤s4得到的混合物进行冷等静压成型,其中,所述冷等静压成型机的设定成型压力为180-210mpa,保压时间为5-7分钟;并且/或者,

32、在步骤s5中,采用热压成型机对冷等静压成型后的材料进行热压成型,其中,所述热压成型机的热压温度为1500-1600℃,热压压力为50-55mpa,保温时间为1.5-2小时。

33、在某些优选的实施方式中,在步骤s6中,所述管式炉的预烧结温度为800-900℃,保温时间为2-2.5小时;并且/或者,

34、在步骤s7中,所述热等静压烧结炉的烧结温度为1800-2000℃,压力为100-120mpa,保温时间为4-5小时。

35、在某些优选的实施方式中,在所述管式炉和所述热等静压烧结炉中均设置有磁场发生装置,在坯体预烧结和高温烧结的过程中,所述磁场发生装置产生的磁场强度为0.5-2特斯拉。

36、在某些优选的实施方式中,在步骤s8中,所述离子注入的能量为100-110kev,剂量为1×10¹7ions/cm²。

37、本发明具有以下有益效果:

38、本发明在纤维处理与增强效果方面,对碳化硅纤维进行预处理,有效去除其表面杂质和氧化层,为后续涂层附着及与金属陶瓷基体良好结合奠定基础,提高了纤维与基体的界面结合强度,更好地发挥纤维增强作用,提升材料整体强度和韧性;将纤维处理成颗粒状,增加了与金属陶瓷粉末的接触面积,改善了分散均匀性,减少团聚和局部应力集中,使材料性能更稳定可靠;通过特定工艺将金属陶瓷粉末与碳化硅纤维颗粒充分混合并紧密结合,纤维增强型结构能有效传递载荷,阻止裂纹扩展,吸收分散能量,大幅提升材料断裂韧性。在材料制备工艺与微观结构优化方面,超声波混合器使金属陶瓷粉末和碳化硅纤维颗粒微观尺度上均匀混合,确保材料宏观性能一致;冷等静压成型与热压成型相结合,冷等静压使物料均匀填充模具减少孔隙缺陷,热压成型在氩气气氛保护下,高温高压使材料致密化,颗粒结合紧密,提升密度、强度及微观结构均匀性,全面改善力学和物理性能;低温预烧结和高温烧结分步进行,去除坯体有机物和水分,低温预烧结形成结构框架利于高温烧结致密化和性能提升,热等静压烧结炉中高温烧结在氩气气氛下,高压使颗粒充分扩散融合,消除孔隙缺陷,使组织结构均匀稳定,显著提高致密度、强度、硬度、耐磨性等性能指标;后处理的切割和表面抛光使材料尺寸精确、表面光滑,提高外观质量和尺寸精度,减少摩擦阻力和磨损,延长使用寿命;离子注入技术在材料表面注入氮离子改变表面化学成分和组织结构,提高表面硬度、耐磨性和耐腐蚀性,退火处理消除注入缺陷,使表面结构稳定,增强表面性能,使材料在复杂航空环境中抗侵蚀磨损,保证可靠性和稳定性。通过上述整体的制备工艺,本发明制备的纤维增强型金属陶瓷材料在强度、韧性、硬度、耐高温性、耐磨性、耐腐蚀性等方面显著提高,综合性能优于现有技术制备的材料能更好满足航空领域高性能要求,适用于在航空领域的多种航空零部件,为航空工业提供有力支持。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353229.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表