一种高纯净耐蚀高温合金冶炼-电渣重熔的方法与流程

- 国知局

- 2025-01-10 13:25:13

本发明属于冶炼铸造,具体来说是涉及一种高纯净耐蚀高温合金冶炼-电渣重熔的方法。

背景技术:

1、随着石化和煤炭资源日益枯竭,全球越来越注重新能源行业的发展,太阳能是世界各国竞相开发的新能源产品,是“双碳目标”得以实现的有效途径。高纯多晶硅是太阳能光伏和电子工业的基础性原料,是光伏产业和电子产业发展的主要原材料,随着对太阳能应用的发展,高纯多晶硅的使用量也会与日俱增。高纯多晶硅的生产需要借助冷氢化反应器这种核心设备,因其在多晶硅生产过程中,需要具备高温、耐蚀的性能,设计的主体材料是一种固溶强化的耐热合金,由于其优异的高温强度和抗氧化、抗渗氮和其他形式的高温腐蚀性能,同时冷热加工成型均较良好,产品涉及棒、法兰锻件、管、板等,在多晶硅行业冷氢化反应器、换热器、塔器、球罐、还原炉等核心压力容器装备上被广泛使用,它能够在保持设计结构强度的同时,减少结构重量,节省材料,降低生产成本。

技术实现思路

1、本发明要解决的技术问题是,得到成分、性能、晶粒度、钢水纯净度更为优异的耐蚀高温合金。

2、为解决上述技术问题,本发明公开了高纯净耐蚀高温合金冶炼-电渣重熔的方法,包括以下步骤:

3、eaf电弧炉冶炼:

4、电炉迅速熔化全部炉料,熔化过程适当吹氧助熔,化清后碳含量达到0.5%,后期补加石灰,使渣量控制在3%以上,加入硅钙粉、硅铁粉还原渣中cr2o3,出钢前的成分c:0.50-0.70%,si:0.20-0.40%,cr:19.0-21.0%,ni:30.0-31.0%,出钢温度控制在1640-1660℃。

5、aod精炼:

6、(一)加入3%(钢水重量)的石灰,aod炉提前烘烤4h,钢水入炉温度≥1560℃。

7、(二)吹炼脱碳:脱碳期温度控制在≤1720℃,吹炼分为四步,第一步吹炼c(o2:ar=4:1)加入50-100kg石灰;第二步吹炼c(o2:ar=1:1)调整mn成分,加入50-100kg石灰;第三步吹炼c(o2:ar=1:3)吹炼就结束后取6碳样分析,加入50kg石灰,立即进行第四步吹炼;第四步吹炼c(o2:ar=1:4),吹炼结束后取碳样分析测温,吹炼终点碳≤0.030%。

8、(三)预还原:按照3%si含量加入工业硅,还原渣中的cr2o3,还原时间10-15min,观察渣样,若渣黏度大,加入50-100kg萤石增加渣的流动性,以提高cr的回收率,扒渣95%以上;

9、(四)造渣脱硫:加入石灰造新渣,15-20kg/t石灰,萤石3-5kg/t,加硅钙粉1kg/t脱氧,若脱硫效果不好继续造渣脱硫,控硫目标值≤0.005%。

10、(五)出钢:出钢温度控制在1640-1660℃,出钢成分≤0.03%,除al、ti元素外,其他元素控制在内控要求。

11、第一次lf炉精炼:

12、(一)升温,加入石灰5-10kg/t,萤石2kg/t造渣同时加入2kg/t硅铁粉进行扩散脱氧。

13、(二)根据渣况进行体调整,白渣保持30min以上,过程中适当加入硅钙粉、铝粉进行脱氧,温度升至1680℃,快速吊包至vd炉进行抽真空。

14、vd炉精炼:

15、真空度≤67pa,保压10min,保持真空状态下一定时间去气去夹杂;

16、出钢:取样测温,吊包至lf调整al、ti。

17、第二次lf炉进行成分调整:

18、温度≥1600℃,按炉内炉料质量比例0.3-0.32%铝含量喂铝线,搅拌5min,按炉内炉料质量比例0.28-0.30%加入钛铁,取样分析,碳含量控制在0.05%-0.06%,软吹>15min,温度1520-1530℃吊包浇注为电极棒。

19、所述电渣重熔包括以下步骤:

20、渣料准备和烘烤:按质量百分比caf2:50-60%;a1203:15-20%;cao:20-25;mg0:1-4%;tio:3-6%进行配料,渣量按锭重的3-4%准备。将配好的电渣渣料放入马弗炉中,在600±50℃烘烤4-5小时,烘烤完成后200℃保温,经烘烤后的渣料必须随用随取,通常从加热炉取出到电渣炉化渣时间不超过20min。

21、(一)电渣自耗电极的准备:采用电弧炉—aod炉—lf炉—vd炉-lf炉精炼后模注,制作镍基高温合金电极棒,在冶炼时保证电极棒的合金含量符合标准化分要求,自耗电极棒的规格根据电渣炉结晶器规格尺寸设计。模注后的电极棒要进行两端锯切平整和表面去除氧化皮处理(若电极棒存储不当锈蚀严重需要抛丸处理),处理好的自耗电极棒一端焊接假电极,焊接过程中尽可能防止电极棒的表面受油污和锈蚀等污染。

22、(二)装炉:在底水箱铜板上放置好引弧板,引弧板上铺2-3kg底渣,放置引弧剂,铺石棉布(过程注意防止底渣钻入)。吊装结晶器至熔炼站中低水箱的固定位置。再次确认冶炼电极棒规格和材料,将电极棒装卡好后垂直入炉,调整居中,使得端头距离引弧剂50-100mm。

23、(三)起弧化渣阶:一切准备就绪后,通电合闸后,迅速下降电极,起弧后将渣料均匀的加入结晶器四周,确保电流很快稳定,起弧电压控制在50-66v之间,电流控制在3000-7500a之间,起弧造渣时间控制在30-40分钟,并确保电压、电流的稳定,防止突然灭弧。

24、(四)电流提升阶段:当渣料化清后,投电容,电流升至11500-13500a,电压控制在54-63v之间。

25、(五)电渣重熔阶段:进入正常稳定冶炼过程,电流、电压分别控制在电流提升阶段范围的上限和下限。

26、(六)补缩阶段:电渣重熔后期时,采用逐渐降流的方式进行补缩填充,每次降流控制在1000-1200a,确保填充补缩充分,保证电渣锭顶端面平整无凹心。

27、(七)电渣锭冷模阶段:补缩完毕后断电,但冷却系统正常运行,电渣锭在水冷结晶器内保温60-80分钟后,吊出结晶器盖上保温罩进行缓冷。

28、(八)电渣重熔钢锭出模:电渣锭保温完成后,出模,温度在100℃时,转入退火炉中进行去应力退火,完成本发明的工艺步骤。

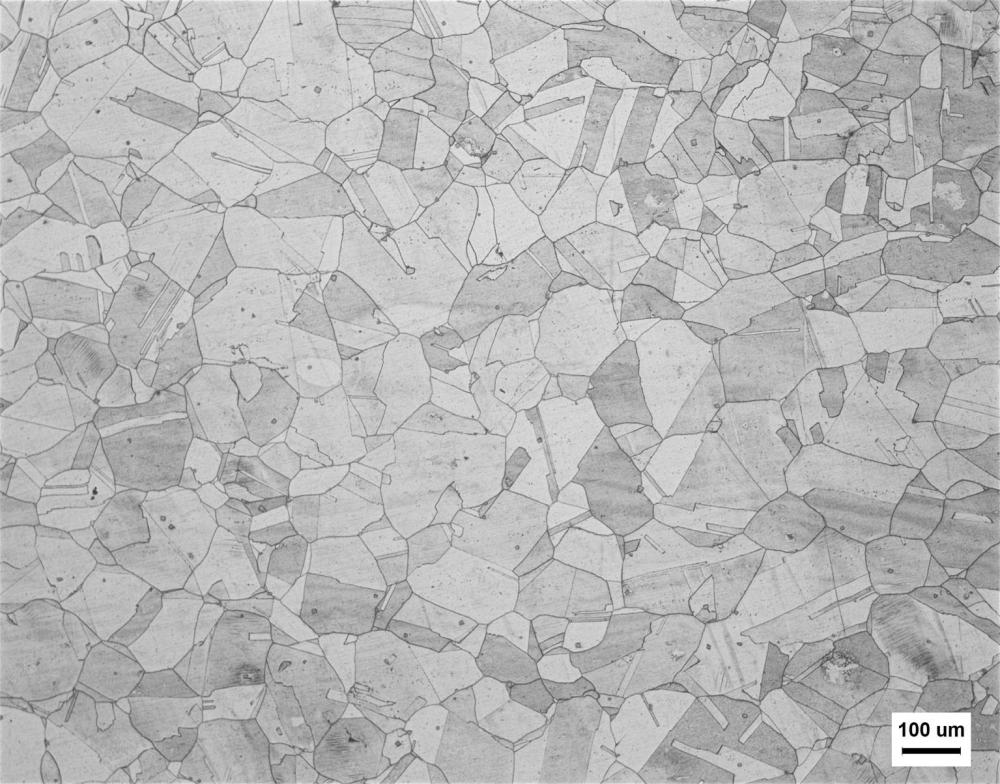

29、有益效果:本发明提供了一种高纯净耐蚀高温合金冶炼-电渣重熔的方法,通过备料、eaf炉冶炼、aod调整成分、lf精炼、vd、lf调整成分、浇注、电渣重熔等步骤,可将c含量控制在0.08%以下,同时使s含量降到更低,相比于通常的冶炼工艺路线,加入电渣工艺后耐蚀高温合金的纯净度、组织、成分、理化性能更为优异。

技术特征:1. 一种高纯净耐蚀高温合金冶炼-电渣重熔的方法,其特征在于合金的化学成分以重量百分比计由下列组份构成:c:0.05-0.08%、si≤0.31%、mn≤1.5%、p≤0.025%、s≤0.010%、cr:19.0-23.0%、ni:30.0-35.0%、cu≤0.75%、ti:0.15-0.60%、al: 0.15-0.60%;

2.如权利要求1所述的高纯净耐蚀高温合金冶炼-电渣重熔的方法,其特征在于:所述的电渣重熔包括以下步骤:

3.如权利要求2所述的高纯净耐蚀高温合金冶炼-电渣重熔的方法,其特征在于,所述的eaf电弧炉的冶炼包括以下步骤:

4.如权利要求2所述的所述的高纯净耐蚀高温合金冶炼-电渣重熔的方法,其特征在于,所述aod炉的冶炼包括以下步骤:

5.如权利要求2所述的高纯净耐蚀高温合金冶炼-电渣重熔的方法,其特征在于,所述的第一次lf炉的冶炼包括以下步骤:

6.如权利要求2所述的高纯净耐蚀高温合金冶炼-电渣重熔的方法,其特征在于,所述的vd炉的冶炼包括以下步骤:

7.如权利要求2所述的高纯净耐蚀高温合金冶炼-电渣重熔的方法,其特征在于,所述的第二次lf炉的冶炼包括以下步骤:

技术总结本发明公开了一种高纯净耐蚀高温合金冶炼‑电渣重熔的方法,其化学成分以重量百分比计由下列组份构成:C 0.067%、Si≤0.31%、Mn≤0.58%、P≤0.005%、S≤0.001%、Cr 21.55%、Ni30.72%、Cu≤0.01%、Ti0.29%、Al 0.15%。该方法主要步骤包括:备料、EAF炉冶炼、AOD调整成分、LF精炼、VD、LF调整成分、浇注、电渣重熔。采用本发明的冶炼方法可将C含量控制在0.08%以下,同时使S含量降到更低,相比于通常的冶炼工艺路线,加入电渣工艺后耐蚀高温合金的纯净度、组织、成分、理化性能更为优异。技术研发人员:刘林,闫沛堂,吴少文,严新永,李国洲,李志雄受保护的技术使用者:兰州兰石超合金新材料有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/353024.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表