一种制药废水的处理工艺及处理装置的制作方法

- 国知局

- 2025-01-10 13:27:34

本发明属于水处理工艺及装置,具体涉及一种制药废水的处理工艺及处理装置。

背景技术:

1、随着制药行业的蓬勃发展,制药废水的处理问题日益凸显,成为社会关注的焦点。制药废水不仅含有高浓度的有机污染物,还富含无机盐分,如硫酸盐、氯化物、钠盐等,这些无机盐分的存在显著增加了废水的总溶解固体(tds)含量,给环境和后续的废水处理工艺带来了严峻挑战。无机盐分的去除成为制药废水处理中的一个技术难题,由于其高溶解度特性,传统的物理或生物处理方法往往难以将其有效去除,同时盐分的存在还会抑制微生物的活性,降低生物处理系统的效率。

2、当前,针对制药废水的处理技术虽然多种多样,但各自存在一定的局限性。电絮凝工艺作为一种电化学方法,能够高效去除水中的悬浮物、胶体物质和有机物,通过电化学反应、传质过程和气浮等多种机制实现污染物的凝聚和沉淀。然而,电絮凝工艺在处理无机盐分方面效果有限,仍需与其他技术结合使用以实现深度净化。

3、催化臭氧氧化技术则利用催化剂增强臭氧氧化反应的效率,能够高效降解水中的有机物、微污染物和难降解物质。然而,在处理制药废水等复杂环境时,单一的催化臭氧氧化技术往往难以达到理想的处理效果,特别是当废水中含有大量悬浮固体(ss)时,这些固体会对臭氧催化氧化过程产生抑制作用,降低处理效率。

4、陶瓷膜过滤工艺通过微孔膜实现对水中悬浮物、胶体、细菌和病毒等微小颗粒物质的去除,具有较高的分离效率。但陶瓷膜过滤通常作为后续处理单元,需要前置工艺预处理以减少悬浮物和有机物的含量,以提高过滤效率和延长膜的使用寿命。

5、反渗透除盐工艺利用半透膜的选择透过性原理去除水中的溶解盐类、胶体、细菌和有机物,是实现废水脱盐的有效手段。然而,反渗透膜对进水水质要求较高,需要前置工艺预处理以去除悬浮物、有机物等杂质,以避免膜污染和降低运行成本。

6、为了克服现有技术的不足,研究者开发了多种耦合水处理技术来处理制药废水。例如,多级纳滤工艺耦合微生物处理技术虽然能够实现废水的脱盐,但受有机物污染的影响,无法实现长期稳定的脱盐效果。多端耦合工艺虽然能够同时实现脱盐和氧化的效果,但工艺流程繁琐,建设费用高,不利于实际应用。

7、为解决制药尾水的脱盐问题,研究者开发了多种耦合水处理技术。专利cn220149414u使用多级纳滤工艺耦合微生物处理实现废水的脱盐,但制药尾水中往往除了盐类外还存在大量有机物,这些有机物是导致膜污染的重要原因,该技术无法实现长期稳定的脱盐效果。专利cn116693105a使用多端耦合工艺对高盐高浓度有机废水进行脱盐氧化处理,具体工艺流程为进水-沉砂池-预沉淀氧化池-a/a/o池-二沉池-电催化槽-电渗析装置-消毒氧化槽-出水,该工艺虽然能够同时实现脱盐和氧化的效果,但工艺流程繁琐,建设费用高,不利于实际应用。专利cn115215492a提到一种面向制药废水残留药物去除的电絮凝-臭氧催化氧化-陶瓷膜耦合水处理技术,其缺乏对电絮凝催化臭氧氧化反应器的设计以及各项工艺参数的系统性优化,会导致处理效率受限。

技术实现思路

1、本发明要解决的技术问题是克服现有技术存在的上述缺陷,提供一种制药废水的处理工艺,不仅能够实现悬浮物和有机物的同步去除,还能够实现制药废水的脱盐与深度净化,为制药废水处理提供了可行且可持续的解决方案,本发明还提供其处理装置。

2、本发明所述的制药废水的处理工艺:所述的制药废水经过以下工艺:电絮凝工艺→臭氧催化氧化工艺→陶瓷膜分离工艺→反渗透工艺;

3、所述的反渗透工艺膜孔径为0.3~0.4nm,跨膜压差为2.0~3.0bar,分别得到反渗透脱盐淡水和反渗透浓盐水,其中反渗透脱盐淡水直接达标回用,反渗透浓盐水返回至电絮凝工艺重复处理。

4、所述的电絮凝工艺的参数:阳极为铝片、铁片或锌片,阴极采用对应同种金属电极,电极对数为10对,电极板间距为1.5~3.5cm,极板竖直且极板之间平行放置,电流密度控制在10~20ma/cm2。根据实际制药尾水水质状况合理选择阳阴极材料。

5、所述的臭氧催化氧化工艺的参数:臭氧浓度40~60mg/l,催化剂填充率10~30%,接触时间为30~120min,催化剂采用活性炭或金属氧化物。臭氧催化氧化可有效分解制药尾水有机污染物和难降解物质,进一步提高后续陶瓷膜工艺,反渗透工艺的脱盐效率。所述的“接触时间”是指废水与催化剂接触的持续时间。

6、所述的陶瓷膜分离工艺参数:采用管式陶瓷膜,孔径为40~50nm,错流速度为200~500ml/min,跨膜压差为0.1~0.3bar,压力差驱动使水通过膜孔隙,盐和其他溶解性有机物被截留在膜表面。

7、所述的制药废水初始ss为102~148mg/l,初始cod为212~230mg/l;溶解性总固体为3800~4400mg/l,当臭氧浓度控制在40mg/l,催化剂填充率为10%,电流密度为5ma/cm2时,经过电絮凝-催化臭氧氧化-陶瓷膜-反渗透工艺运行处理30min后,ss、cod、溶解性总固体去除率分别为88.6~99%、49.1~59.9%,77.1~89.5。

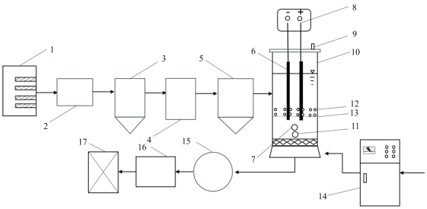

8、所述的制药废水的处理装置:包括电絮凝-臭氧催化氧化一体化装置,所述的电絮凝-臭氧催化氧化一体化装置的内部设置有两个电极片,所述的电絮凝-臭氧催化氧化一体化装置的底部为臭氧发生器,所述的电絮凝-臭氧催化氧化一体化装置的内部设置有催化剂承托层,催化剂承托层为承托催化剂的作用,其材质与电絮凝-臭氧催化氧化一体化装置的主体结构相同或者其他不受温度、酸碱性影响的材质均可。

9、所述的电絮凝-臭氧催化氧化一体化装置的污水进口连接有格栅,所述的格栅与沉砂池连接,所述的沉砂池与初沉池连接,所述的初沉池与生化池连接,所述的生化池与二沉池连接,所述的二沉池与电絮凝-臭氧催化氧化一体化装置连接。

10、所述的电絮凝-臭氧催化氧化一体化装置的水出口连接有陶瓷膜过滤装置,所述的陶瓷膜过滤装置与反渗透装置连接,所述的反渗透装置与消毒池连接。

11、所述的电絮凝-臭氧催化氧化一体化装置的顶部设置有出气口,所述的电极片通过导线与电源连接。

12、所述的臭氧发生器与催化剂承托层之间的电絮凝-臭氧催化氧化一体化装置的本体上设置有出水口和排泥口。

13、采用以上制药废水的处理装置工作时,制药废水主要经过格栅-沉砂池-初沉淀池-生化池-二沉池-电絮凝-催化臭氧氧化-陶瓷膜-反渗透工艺-消毒-出水,进行处理。本发明系统性设计了电絮凝催化臭氧氧化反应器的设计并优化工艺参数、根据制药废水的处理特点提出了电絮凝臭氧催化氧化工艺→陶瓷膜分离工艺→反渗透工艺,相较于电絮凝-臭氧催化氧化-陶瓷膜耦合水处理技术新增了反渗透工艺,这是通过制药废水的实际水质特征和处理效能的角度提出的。

14、本发明提出的电絮凝-臭氧催化氧化-陶瓷膜-反渗透组合工艺,针对制药尾水的高盐分、高有机物含量和复杂成分的特点,提供了一种高效、节能、环保的处理方案。本发明首先通过电絮凝过程,利用电场作用使废水中的悬浮物和胶体粒子凝聚成较大的絮体,便于后续处理,接着,采用催化臭氧氧化技术,利用臭氧的强氧化性分解废水中难以生物降解的有机物,同时臭氧在催化剂的作用下能更高效地进行反应,提高处理效率,随后,通过陶瓷膜过滤技术,有效截留废水中的悬浮物、胶体和部分微生物,确保出水水质的稳定性,陶瓷膜具有耐腐蚀、耐高温、机械强度高、使用寿命长等优点,适合于制药尾水的处理,最后,采用反渗透技术进一步去除水中的盐分和小分子有机物,得到符合工业用水标准的脱盐水。

15、该技术不仅能够有效降低制药尾水的盐分和有机污染物,而且在处理过程中减少了化学药剂的使用,降低了二次污染的风险。此外,该技术的模块化设计使得系统易于扩展和维护,适用于不同规模的制药企业,具有良好的市场应用前景和推广价值。通过本发明的实施,可以显著提升制药行业的水资源循环利用率,促进绿色可持续发展。

16、与现有技术相比,本发明具有的有益效果是:

17、(1)本发明的制药废水的处理工艺,通过电絮凝工艺产生的絮凝体能够原位强化去除水中的悬浮物,从而减轻了悬浮物对后续处理单元的负面影响。

18、(2)本发明的制药废水的处理工艺,阳极产生的铝、铁、锌多羟基氧化物能够催化臭氧分解产生•oh,促进难降解有机污染物的氧化降解,为后续脱盐创造有利条件。

19、(3)采用本发明的制药废水的处理装置,结合陶瓷膜和反渗透技术,可以进一步去除微小颗粒、胶体和细菌等物质,实现制药尾水中盐分和其他溶解物质的高效分离去除。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353221.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表