一种过冷液氮循环冷却装置及使用方法

- 国知局

- 2025-01-10 13:37:18

本发明涉及制冷低温,具体为一种过冷液氮循环冷却装置及使用方法。

背景技术:

1、随着人们对生命科学和物理学实验的研究不断深入,比如超导和量子计算等领域,以及电子、半导体和精密仪器等行业的发展,需要更多的液氮供应设备为其提供持续稳定的低温环境。智能液氮循环机组作为一种液氮供应设备,它可以根据用户需求自动控制液氮的供应流量和设定液氮流体的温度。其主要功能包括:制冷、低温储存和输送、液氮供应、安全控制等,可以为各种实验、测试、提供稳定可靠的低温环境,同时也可用于医学、生物科技等领域的冷冻保存和运输。

2、比如其可以将生物样品冻结在极低温度下,从而实现长期保存和保持样品的原初状态,这对于生物医学研究、种质保存和动植物遗传资源保护等领域具有重要意义。智能液氮循环机组具有优异的性能和安全保障,不仅在科学研究中具有广泛应用,还能够为工业、医学和环境等领域带来实际效益和应用价值,可以保证实验设备的正常运行并延长其使用寿命,是现代化研究和实验设备中必不可少的一部分。但现有技术中的液氮循环机组存在如下缺点:

3、1.现有装置中的液氮在换热过程中会出现气化,导致流速增加,流动阻力增大,同时换热效果变差。

4、2.液氮供应温度波动性较大,不利于低温需求设备的稳定运行。

5、3.现有装置中吹扫与抽空功能单一,稳压方式与调节流量方式单一,无法适应多种需求,且自动化程度低。

6、4.液氮循环机的盖板会因为温度低而出现冷凝结露,产生冷凝水,连接的负载都是精密仪器,不能与水接触,否则损坏仪器。

技术实现思路

1、本发明所要解决的技术问题在于:解决现有的液氮循环机组调节流量方式单一、盖板冷凝结露,产生的冷凝水会损坏紧密仪器的问题。

2、为解决上述技术问题,本发明提供如下技术方案:

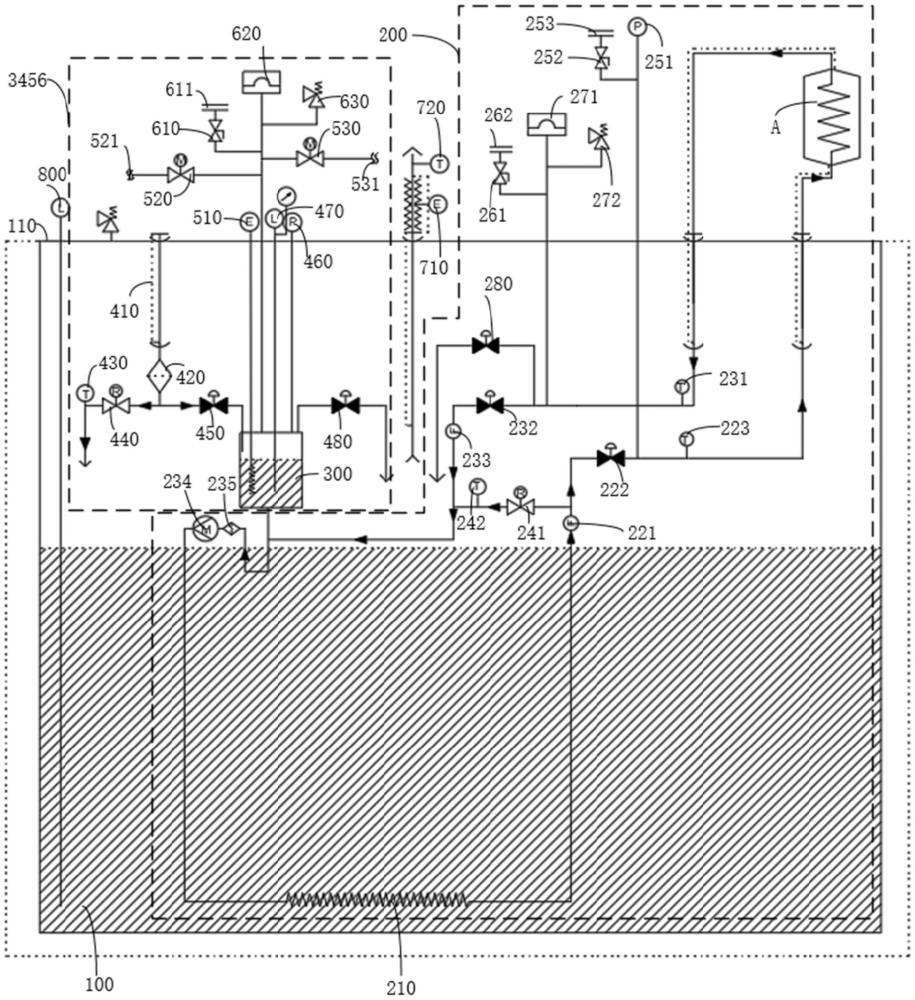

3、一种过冷液氮循环冷却装置,包括:杜瓦罐100和循环管路组件200;杜瓦罐100内存储有冷液氮,循环管路组件200部分位于杜瓦罐100内,部分凸出杜瓦罐100外,并循环流通冷液氮进行换热;

4、其中,杜瓦罐100内设置有多层辐射挡板,位于杜瓦罐100的盖板110和冷液氮的液面之间;

5、循环管路组件200包括换热器210、供液管路、回液管路和旁路管路;换热器210的两端分别与供液管路和回液管路连通,以及供液管路和回液管路的另一端部连通;旁路管路的两端分别与供液管路、回液管连通;

6、按照冷液氮循环冷却方向,供液管路上依次设置有流量计一221、低温开关阀一222、温度传感器一223;以及,回液管路上依次设置有温度传感器二231、低温开关阀二232、流量计二233和变频液氮循环泵234;旁路管路上设置有低温调节阀一241和温度传感器三242。

7、优点:通过在液氮供给管路上增加一路旁通管路,旁通管路连接在液氮回路上,旁通管路上安装有调节阀,通过低温需求设备出口的液氮温度监测实时反馈调节旁通管路流量,从而控制进入设备的液氮流量,此外,液氮循环泵采用变频设计,根据设备出口温度也可以调节液氮流量,实现了两种流量调节功能,因此设备可以获得稳定的低温运行条件,避免了因温度波动对设备产生的影响。

8、在本发明的一实施例中,多层辐射挡板中,相邻辐射挡板之间以及辐射挡板与盖板110之间,填充有发泡型绝热材料。

9、在本发明的一实施例中,循环管路组件200包括供液吹扫真空管路和回液吹扫真空管路;

10、供液吹扫真空管路的一端位于杜瓦罐100内与供液管路连通,且连通在低温开关阀一222与温度传感器一223之间的管路上;供液吹扫真空管路的另一端凸出杜瓦罐100外,并连接有压力传感器一251,以及供液吹扫真空管路的旁支分管上设置有球阀一252,末端设置有吹扫与抽真空接口一253;

11、回液吹扫真空管路的一端位于杜瓦罐100内与回液管路连通,且连通在温度传感器二231与低温开关阀二232之间的管路上;回液吹扫真空管路的另一端凸出杜瓦罐100外,并设置有球阀二261,末端设置有吹扫与抽真空接口二262。

12、在本发明的一实施例中,过冷液氮循环冷却装置还包括供液状态稳定辅助组件3456;供液状态稳定辅助组件3456包括补液、稳压组件;其中,补液组件和稳压组件共用缓冲罐300,缓冲罐300用于存储待补充的冷液氮,以及缓冲罐300的底部与回液管路连通,并连通在低温开关阀二232与变频液氮循环泵234之间的管路上。

13、在本发明的一实施例中,补液组件包括液氮供给管410、补液过滤器420、补液温度传感器430、补液低温调节阀440、补液低温开关阀一450、补液压力传感器460、缓冲罐液位计470和补液低温开关阀二480;

14、液氮供给管410的一端位于杜瓦罐100内,另一端位于杜瓦罐100外;补液过滤器420设置在液氮供给管410上,并处于位于杜瓦罐100内的管段上,再通过三通管将液氮供给管410分支,一条分支管通入缓冲罐300内,补液低温开关阀一450设置在该分支管路上,补液低温调节阀440和补液温度传感器430设置在另一条分支管路上;

15、补液压力传感器460和缓冲罐液位计470分别检测缓冲罐300内冷液氮的压力和液位;以及,补液低温开关阀二480设置在连通缓冲罐300的排气管路上。

16、在本发明的一实施例中,稳压组件包括稳压管、低温加热电阻510、充气稳压电动阀520和排气稳压电动阀530;

17、低温加热电阻510的加热端位于缓冲罐300内;稳压管一端伸入缓冲罐300内,以及稳压管上设置有连通的第一稳压分支管和第二稳压分支管;

18、充气稳压电动阀520设置在第一稳压分支管上,并在第一稳压分支管的末端设置氦气接入口521;

19、排气稳压电动阀530设置在第二稳压分支管上,并在第二稳压分支管的末端设置氦气排出口531。

20、在本发明的一实施例中,供液状态稳定辅助组件3456包括球阀三610、安全爆破膜二620和安全阀三630;

21、稳压管上设置有连通的第三稳压分支管和第四稳压分支管;

22、球阀三610设置在第三稳压分支管上,且在第三稳压分支管的末端设置有吹扫与抽真空接口三611;

23、安全阀三630设置在第四稳压分支管上;以及安全爆破膜二620与稳压管的另一端连接。

24、在本发明的一实施例中,过冷液氮循环冷却装置包括汽化排气组件,汽化排气组件包括氮气排出管、氮气排出加热器710和汽化温度计720;

25、氮气排出管与杜瓦罐100连通,用以排出杜瓦罐100内的氮气,以及氮气排出加热器710和汽化温度计720设置在氮气排出管上。

26、在本发明的一实施例中,循环管路组件200包括回温组件,回温组件设置在杜瓦罐100内,包括液氮内排出管和液氮排出低温开关阀280;其中,液氮内排出管与回液管路连通,连通位置处于温度传感器二231和低温开关阀二232之间的管路上,以及液氮排出低温开关阀280设置在液氮内排出管上。

27、本发明还以提供一种过冷液氮循环冷却装置的使用方法,包括:将负载设备a的进、出液口分别与供液管路、回液管路的另一端连通;

28、供液管路、回液管路中的过冷液氮经过换热器210冷却后,借助变频液氮循环泵234送到负载设备a中,过冷液氮吸收完负载设备a的热量后再回到换热器210中,过冷液氮基本循环完成;

29、当负载设备a的热负荷发生变化时,根据温度传感器二231反馈的温度信号,以对供液管路、回液管路的流量进行调整,包括:

30、流量调整方式一:

31、当需要降低供液流量时,开大低温调节阀一241的开度,让供液管路中的一部分过冷液氮直接流入回液管路中,减少供液管路的流量;反之,增大供液流量时,调小低温调节阀一241的开度;

32、流量调整方式二:

33、控制变频液氮循环泵234的输出频率,以控制变频液氮循环泵234的转速,进而对供液管路和回液管路的流量进行控制;

34、调节时,记录流量计一221、温度传感器一223、温度传感器二231、流量计二233、温度传感器三242的数据以及低温开关阀一222、低温开关阀二232、低温调节阀一241的开度以及变频液氮循环泵234的频率数据,以用于分析系统状态。

35、与现有技术相比,本发明的有益效果是:

36、为了保证液氮在管道中换热中始终维持液体状态,提高管道压力高于2bar,保证液氮在循环管路中始终维持一个过冷状态,循环管道中液氮吸热后通过换热器与罐体的常压液氮进行换热,换热器浸泡在液氮中,热量通过罐体中常压液氮汽化带走,产生的低温氮气通过加热后排出的环境中。循环系统的液氮压力可以通过缓冲罐进行控制,压力调节有两种方式,一种通过低温加热丝加热缓冲罐的液体,使之汽化加压,另外一种方式是通过通入氦气进行加压。

37、通过液位传感器采集液位信息,并将液位信息上传至控制系统,从而控制补液管阀门的开启与关闭,常压罐体中的液位计保证了换热器完全浸没在常压液氮中,从而实现良好的换热效果;高压缓冲罐中的液位计保证确保缓冲罐中的液位不足时及时进行补液。当机组开始加注液氮时,需要用99.999%的高纯氮气对管路中进行吹扫,排出管道中的空气和水分,再利用真空泵对管道进行抽真空,确保管道中没有空气进入。

38、可以实现不同的吹扫与抽真空模式,在系统不回温情况下,可以实现单独对负载设备进行回温,更换负载设备,有效减少了液氮消耗与时间成本。

39、可以在每次工作之前运行自检,可靠之后再接入负载设备中,防止对负载设备造成损坏。

40、多种流量调节方式,流量调节高效,过冷液氮波动小,保证了负载设备的运行稳定性。多种稳压方式,压力调节高效,过冷液氮压力波动小,保证负载设备的运行稳定性。

41、在罐体内部采用了隔热设计,可以有效保证盖板在运行过程中无冷凝水产生,可以降低装置中液氮的损耗。回字形弯管的设计,可以降低液氮的损耗,保证传感器可以在正常的温度范围内工作。

42、自动化程度高,运行高效稳定,可靠性高,安全系数高,可行性强,有很强的实用价值。

本文地址:https://www.jishuxx.com/zhuanli/20250110/354301.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表