一种盐酸阿莫罗芬乳膏及其制备方法与流程

- 国知局

- 2025-01-10 13:37:18

本发明属于药物制剂,尤其涉及一种盐酸阿莫罗芬乳膏及其制备方法。

背景技术:

1、盐酸阿莫罗芬的活性成分为阿莫罗芬,阿莫罗芬(amorolfine)的化学名为吗啉罗芬,化学名为(±)顺-4-[2-甲基-3-(对叔戊基苯基)丙基]-2,6-二甲基吗啉,是一种局部外用抗真菌药。其外观性状为白色或类白色的粉末,溶解于甲醇、冰醋酸、乙醇,略微溶解于乙腈中,难溶于水中。

2、盐酸阿莫罗芬是吗啉的衍生物,是一种新型广谱抗真菌药物。通过干扰真菌细胞膜中麦角甾醇的生物合成,从而实现抑菌及杀菌的作用。目前国内上市的有乳膏和搽剂两种剂型。盐酸阿莫罗芬乳膏制剂规格为0.25%,临床上用于治疗由皮肤真菌引起的皮肤真菌病;足癣(脚癣,运动员脚),股癣,体癣,皮肤念珠菌病。根据临床实验结果,真菌病的治愈率为80%~90%。

3、法国galderma盐酸阿莫罗芬乳膏说明书中给出其辅料组成为硬脂酸聚烃氧40酯、液体石蜡、白凡士林、硬酯醇、卡波姆、氢氧化钠、苯氧乙醇、依地酸二钠和水。由上述介绍可知盐酸阿莫罗芬难溶于水,实验过程中原料药也不溶于油相,即如何借助乳化剂硬脂酸聚烃氧40酯制备稳定且原料药存在的状态优于市售品;另外cn101485625a专利中提出采用硬脂酸聚烃氧40酯作为乳化剂在油水两相混合时需要高速搅拌和高速均质化处理,传统o/w乳膏加料顺序为油相加入水相,白凡士林对于温度较为敏感(熔点为45~60℃),因此如何提供一种工业上易于放大的制备方法仍是本领域的研究热点。

技术实现思路

1、针对现有技术的不足,提供一种盐酸阿莫罗芬乳膏及其制备方法,以解决目前盐酸阿莫罗芬乳膏制备方法不易于工业上成规模制备的问题。该制备方法和制备设备工艺过程较简单,易于操作,适合产业化规模生产。

2、本发明是通过以下技术方案实现的:

3、一种盐酸阿莫罗芬乳膏,所述盐酸阿莫罗芬乳膏由以下重量份原料组成:盐酸阿莫罗芬0.01~1份、白凡士林1~10份、液状石蜡1~15份、卡波姆934p0.5~10份、硬脂酸聚烃氧40酯1~10份、硬酯醇0.5~15份、苯氧乙醇0.1~1.0份、依地酸二钠0.05~0.2份、氢氧化钠0.1~1.0份、水适量。

4、一种盐酸阿莫罗芬乳膏的制备方法,包括以下步骤:

5、s1、制备水相,将称取组成原料重量份的依地酸二钠、苯氧乙醇溶于水中,溶解后加入卡波姆934p溶胀,溶胀后加热至80℃备用,得到水相液;

6、s2、制备油相,称取组成原料重量份的液体石蜡、白凡士林、硬脂酸聚烃氧40酯及硬酯醇加于容器中,加热至80℃熔融,得到油相液;

7、s3、制备乳膏,搅拌状态下将步骤s1得到的水相液加入步骤s2的容器底部,使加入的水相液进入位于油相液下方,慢速搅拌20min,后高速均质30min,后降温至35~55℃条件下加入预先过100目筛的盐酸阿莫罗芬原料药;抽真空搅拌60min后加入氢氧化钠水溶液,搅拌20min后继续缓慢降温至20~30℃,即得到盐酸阿莫罗芬乳膏。

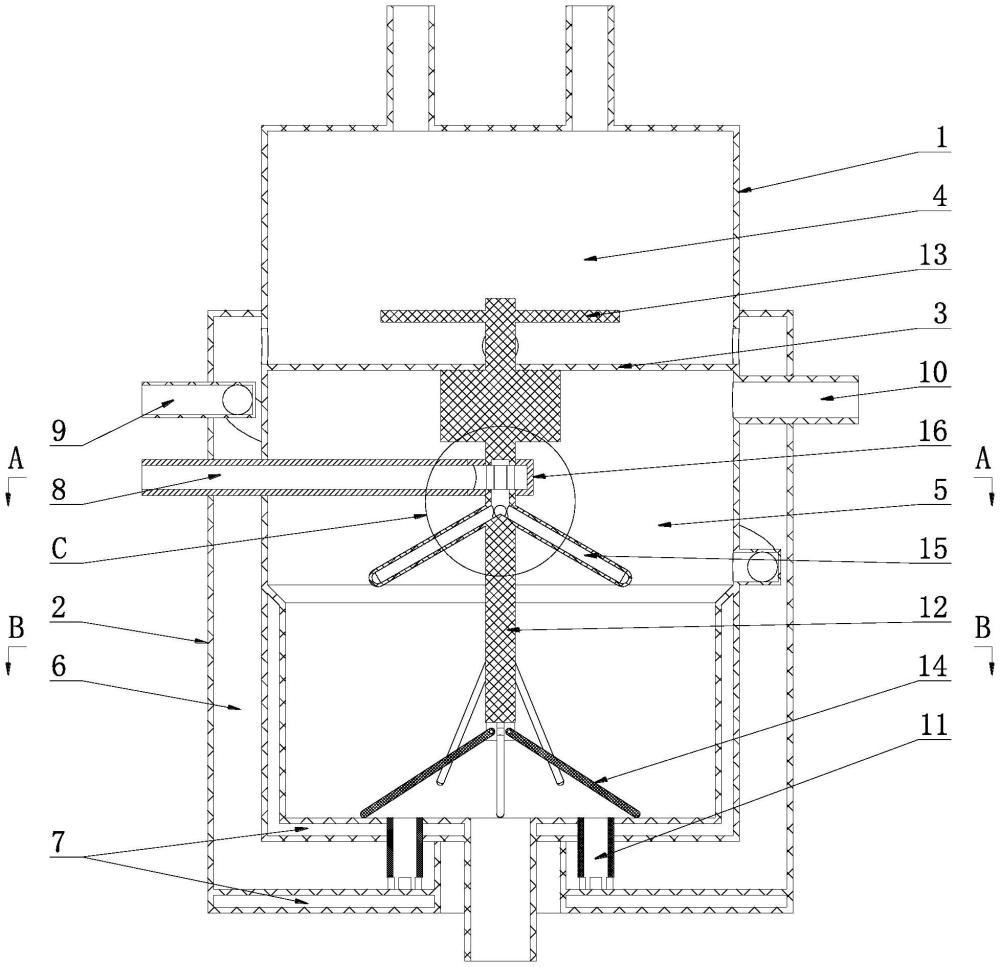

8、一种盐酸阿莫罗芬乳膏的制备设备,所述制备设备包括主壳体、外壳体和隔板,所述主壳体呈圆筒状,所述隔板横向设置于主壳体内上部,隔板将主壳体内空间分为上部的水相腔和下部的油相腔,所述外壳体间隔套合于主壳体下端圆周外侧,外壳体与主壳体之间形成加热腔,所述加热腔上部连通至水相腔下部,加热腔下部连通至油相腔底部;

9、所述油相腔和加热腔内均设置有加热装置;

10、所述水相腔顶部设置有进水口和进粉口,所述油相腔上部设置有进料管、进液管和抽气管,所述抽气管设置有真空泵,油相腔底部设有出乳口。

11、为了进一步实现本发明,可优先选用以下技术方案:

12、优选地,所述外壳体上端的高度位置高于隔板的高度位置,所述水相腔下部穿过主壳体连通至加热腔上部,水相腔与加热腔连通处设置有电磁阀。

13、优选地,所述加热腔与油相腔之间设置有加液管,所述加液管纵向设置,加热管上端连通至主壳体底面、下端固定至外壳体底面,加液管下部设置有开孔,加液管上端设置有电磁阀和单向阀,所述单向阀的流通方向为加热腔流向油相腔。

14、优选地,所述油相腔内的加热装置设置油相腔下部及底面且贴合于主壳体,所述加热腔内的加热装置设置于加热腔底部,油相腔和加热腔内均设置有温度传感器,所述温度传感器与加热装置信号连接。

15、优选地,所述进液管包括一体成型的进液段和保温段,所述保温段螺旋设置于加热腔内,所述进液段一端位于外壳体外侧、另一端连通至保温段,保温段远离进液段的一端连通至油相腔,保温段与油相腔连通处位于油相腔内的加热装置上沿。

16、优选地,所述制备设备还包括搅拌机构,所述搅拌机构包括转轴,所述转轴转动设置于隔板且位于主壳体轴心处,转轴上部位于水相腔下部且沿其径向设置有若干个上搅拌杆,转轴下部位于油相腔下部且设置有若干个下搅拌杆。

17、优选地,所述下搅拌杆分为纵向间隔的两组,两组的下搅拌杆一一交错设置,位于下方的下搅拌杆上端铰接与转轴下端,位于上方的下搅拌杆上端铰接与转轴上部。

18、优选地,所述转轴中部设置有进料机构,所述进料机构位于隔板下侧,进料机构包括进料杆和进料套,所述进料套呈环形且转动套合于转轴,进料套圆周内壁与转轴圆周外壁之间形成封闭的进料腔,所述进料腔连通至进料管,转轴中部为空心结构,所述空心结构的空腔形成导料腔,所述导料腔位于进料套的一段连通至进料腔,所述进料杆为外端倾斜向下且端部封闭的空心杆结构,进料杆内端固定连接至转轴且连通至导料腔下端,进料杆下侧沿其长度方向设置有多个微孔。

19、通过上述技术方案,本发明的有益效果是:

20、通过对现有盐酸阿莫罗芬乳膏显微观察其不属于混悬型乳膏,但显微镜视野中存在少量未溶解的原料药,本发明中原料药经预先处理指的是可以是寻找合适的基质,将药物溶于基质中或将药物溶解于少量的有机溶剂中,再与基质混合或将药物磨成细粉,先混悬于合适的溶剂中,再加入基质中或将药物磨成细粉,加入基质中或特殊药物应该采取特殊的加入方式,具体预处理方法可根据处方用量组成而定。

21、本发明与常规乳膏制备的方法不同,本品油相组成中含有白凡士林、硬酯醇等油相组分对于温度敏感,如按照常规制备方法加料槽或管路需要采用保温措施,本发明采用水相加入油相,避免了上述问题,调节相应工艺参数制备符合要求的样品。

22、常规乳膏制备过程包括水相制备、油相制备及乳化,乳化过程采用油相加入水相形成初乳的加料顺序,采用少量相同温度的油相冲洗容器,完成物料转移避免物料损失,后采用高速搅拌和或高速均质形成乳滴均匀的乳膏。

23、因油相密度小于水相,将油相加入水相时,油相会浮于水相上层,有利于后续的均质,将水相加入油相时,水相会下沉至油相下层,其下沉路径不均匀,不利于后续的均质,因此乳化过程通常采用油相加入水相的加料顺序。

24、本发明制备工艺中除常规水相制备、油相制备以外乳化工艺与常规乳膏不同。首先本品油相组成中含有白凡士林、硬酯醇等油相组分对于温度敏感,白凡士林的熔点为45~60℃,硬脂酸聚烃氧40酯凝结温度范围为39~45℃,硬酯醇的熔点为52~55℃。常规乳化加料顺序为油相加入水相,如按照常规制备方法,本品需分出部分处方量的油相或水加热至合适温度冲洗油锅,操作繁琐且会因起始管道温度低物料凝固导致物料转移不完全,为避免此类情况发生需要采取保温措施。

25、本发明采用水相加入油相,已知在相同条件下,同质量的水升温慢,油升温快,升高同样的温度,水吸热多,散热时相同时间内,水的温度下降的慢,而油正好相反,因此水相相较于油相不易凝固且大生产容易操作因此不会有上述问题出现,形成初乳后借助高速搅拌和或高速均质制备乳滴均匀的乳膏,后续调节相应关键工艺参数制备与市售品相当或优于市售品的样品。

26、根据本发明的盐酸阿莫罗芬乳膏制备方法,在市售品处方组成和用量的基础上制备的样品具有在稳定性、原料药在乳膏基质中显微状态优于市售品的优点,且产品具有性状细腻、乳滴粒度与市售品相当等优点。

27、采用本发明的盐酸阿莫罗芬乳膏制备设备,工艺及操作简单,适合产业化规模生产。

本文地址:https://www.jishuxx.com/zhuanli/20250110/354299.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表