多层涂膜形成方法及多层涂膜与流程

- 国知局

- 2025-01-10 13:48:00

本发明涉及多层涂膜形成方法及多层涂膜。

背景技术:

1、在汽车涂装中,广泛采用在对被涂物施加电沉积涂料后通过依次具有中涂涂料的涂装、烘烤固化、水性基底涂料的涂装、预热(预加热)、透明涂料的涂装以及烘烤固化这样顺序的3涂布2烘烤(3c2b)方式形成多层涂膜的方法。然而,近年来,从节能的观点来看,省略中涂涂料涂装后的烘烤固化工序,对被涂物施加电沉积涂料后,尝试了依次具有水性中涂涂料的涂装、预热(预加热)、水性基底涂料的涂装、预热(预加热)、透明涂料的涂装以及烘烤固化这样顺序的3涂布1烘烤(3c1b)方式。

2、近年来,出于降低汽车外板的制造工序中的设备成本、使金属构件与塑料构件色调一致的目的,要求在将塑料构件安装于金属构件的状态下进行一体涂装的方法。

3、例如,在专利文献1中公开了一种汽车车体的涂装方法,其特征在于,在连续地涂装汽车车体的涂装方法中,在对车体进行底涂涂装之后,安装树脂部件,将导电性底漆主要涂布于树脂部件,接着进行中涂涂装,进一步进行上涂涂装,将树脂部件和车体一体地涂装。

4、另外,专利文献2中公开了一种多层涂膜的形成方法,其特征在于,其在具有钢板及塑料基材这两者的基材上涂装水性中涂涂料而形成中涂涂膜,在所形成的中涂涂膜上涂装水性基底涂料而形成基底涂膜后,涂布有机溶剂型透明涂料而形成透明涂膜,将上述中涂涂膜、基底涂膜及透明涂膜这三层加热并使其固化,其中,所述水性基底涂料在树脂固体成分100质量%中含有(a)将含有0.2~20质量%交联性单体的单体混合物进行乳液聚合而得到的丙烯酸树脂乳液10~60质量%、(b)以固体成分计水溶性丙烯酸树脂5~40质量%、(c)以固体成分计三聚氰胺树脂20~40质量%、以及(d)相对于涂料树脂固体成分100质量份,丙二醇单烷基醚10~40质量份。

5、另一方面,在汽车等工业产品的外装颜色中,颜色的外观根据观察角度而变化的涂色,即高亮(在正反射光附近观察涂板时)为高亮度、从高亮到昏暗(从斜向观察涂板时)改变角度时颜色变化大的涂色被称为随角异色性高的涂色,具有使工业产品形状突出的效果,需求高。另外,白色珍珠色因产生高级感而是受欢迎的颜色,但近年来要求上述随角异色性高的白色珍珠色。例如,专利文献3及专利文献4中公开了一种白色珍珠涂膜形成方法,其可得到具有高随角异色性及优异的白色珍珠感的珠光涂膜。

6、现有技术文献

7、专利文献

8、专利文献1:日本特开昭61-74682号公报;

9、专利文献2:日本特开2011-131135号公报;

10、专利文献3:日本特开2006-326538号公报;

11、专利文献4:国际公开第2021/014859号公报。

技术实现思路

1、发明所要解决的课题

2、若利用上述专利文献1和2中记载的方法使烘烤温度降低,则难以确保成品外观、耐水性等涂膜性能。另外,从进一步削减能耗的观点来看,要求维持涂膜性能并且在更低温下固化的一体涂装系统。

3、另外,在上述专利文献3和4记载的发明中,虽然具有高亮亮度、随角异色性等高的设计性,但仍有进一步提高的余地。

4、本发明是鉴于上述情况而完成的,本发明的目的在于提供一种多层涂膜形成方法及其形成方法所形成的多层涂膜,所述多层涂膜形成方法在汽车外板的金属构件及塑料构件这两个构件上形成低温固化性、成品外观、及设计性优异的白色系多层涂膜。

5、用于解决课题的手段

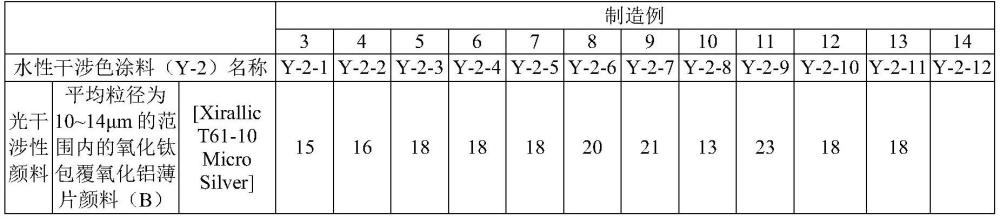

6、本发明为多层涂膜形成方法,其特征在于,具备:在汽车外板的金属构件及塑料构件的两个构件上,涂装水性二液型第一着色涂料(x)而形成未固化的第一着色涂膜的工序(1);在工序(1)中得到的未固化的第一着色涂膜上涂装水性单液型白色涂料(y-1)而形成未固化的白色涂膜的工序(2);静置工序(2)中得到的未固化的白色涂膜(setting,セッティング),以使得涂布涂膜的固体成分为50质量%以上的工序(3);在工序(3)中得到的固体成分为50质量%以上的未固化的白色涂膜上涂装水性单液型干涉色涂料(y-2)而形成未固化的干涉色涂膜的工序(4);在工序(4)中得到的未固化的干涉色涂膜上涂装溶剂系双组分型透明涂料(z)而形成未固化的透明涂膜的工序(5);以及将工序(1)至工序(5)中形成的未固化的第一着色涂膜、未固化的白色涂膜、未固化的干涉色涂膜及未固化的透明涂膜在75℃以上且100℃以下加热而同时固化的工序(6),水性单液型干涉色涂料(y-2)含有载体形成树脂(a)及平均粒径为10μm以上且14μm以下范围内的氧化钛包覆氧化铝薄片颜料(b),以载体形成树脂(a)100质量份为基准,含有15质量份以上且21质量份以下的氧化钛包覆氧化铝薄片颜料(b),且涂料固体成分为18质量%以上且22质量%以下,干涉色涂膜的固化膜厚为4μm以上且7μm以下,溶剂系双组分型透明涂料(z)含有含羟基的丙烯酸树脂(z1)和多异氰酸酯化合物(z2),其中相对于含羟基的丙烯酸树脂(z1)中的1当量羟基,以1.5当量以上且2.0当量以下的比例含有多异氰酸酯化合物(z2)中的异氰酸酯基,且多异氰酸酯化合物(z2)以固体成分质量比计为10/90以上且50/50以下的比例含有具有脲二酮基结构的多异氰酸酯化合物与二异氰酸酯的三聚体以上的化合物,所形成的多层涂膜在利用多角度测色器进行测定时,亮度l*(15°)为113以上且120以下,光亮强度si(45°)为3以上且5以下,颗粒感的倒数1/g为0.4以上且0.5以下。

7、水性单液型白色涂料(y-1)含有含羟基的聚酯树脂(y1)、含羟基的丙烯酸树脂(y2)、含羟基的聚氨酯树脂(y3)及三聚氰胺树脂(y4),20℃下未固化的白色涂膜的吸水率优选为6.5%以下。

8、优选在塑料构件上预先涂装有底漆。

9、塑料构件优选由聚酰胺树脂与改性聚苯醚树脂的复合材料构成。

10、溶剂系双组分型透明涂料(z)优选进一步含有平均一次粒径为1nm以上且40nm以下的聚硅氧烷改性二氧化硅颗粒(z3)。

11、本发明的多层涂膜通过本发明的多层涂膜形成方法得到。

12、另外,本发明的多层涂膜是依次设置未固化的白色涂膜、未固化的干涉色涂膜和未固化的透明涂膜后,使这些涂膜同时固化而成的,因此推定在涂膜的界面形成有各涂膜的组合物一部分混合而成的区域。另外,固化物中含有聚合物,因此难以通过通式等确定多层涂膜的结构,也难以根据多层涂膜的特性来确定。即,本发明的多层涂膜可以通过本发明中的多层涂膜形成方法首次确定。

13、因此,对于本发明的多层涂膜,存在不能根据其结构或特性直接确定或近乎不实际的情况。

14、发明效果

15、根据本发明的方法,能够在汽车外板的金属部件及塑料部件的两部件上形成低温固化性、成品外观及设计性优异的白色系多层涂膜。

技术特征:1.一种多层涂膜形成方法,其特征在于,具备:

2.根据权利要求1所述的多层涂膜形成方法,其中,所述水性单液型白色涂料(y-1)含有含羟基的聚酯树脂(y1)、含羟基的丙烯酸树脂(y2)、含羟基的聚氨酯树脂(y3)及三聚氰胺树脂(y4),20℃下的所述未固化的白色涂膜的吸水率为6.5%以下。

3.根据权利要求1所述的多层涂膜形成方法,其中,在所述塑料构件上预先涂装有底漆。

4.根据权利要求1所述的多层涂膜形成方法,其中,所述塑料构件由聚酰胺树脂与改性聚苯醚树脂的复合材料构成。

5.根据权利要求1所述的多层涂膜形成方法,其中,所述溶剂系双组分型透明涂料(z)进一步含有平均一次粒径为1nm以上且40nm以下的聚硅氧烷改性二氧化硅颗粒(z3)。

6.一种多层涂膜,其通过权利要求1至5中任一项所述的多层涂膜形成方法得到。

技术总结本发明为多层涂膜形成方法,其具备:在汽车外板上涂装水性二液型第一着色涂料(X)而形成未固化的第一着色涂膜的工序(1);在未固化的第一着色涂膜上涂装水性单液型白色涂料(Y‑1)而形成未固化的白色涂膜的工序(2);将未固化的白色涂膜静置4分钟以上,使涂布涂膜的固体成分为50质量%以上的工序(3);在固体成分为50质量%以上的未固化的白色涂膜上涂装水性单液型干涉色涂料(Y‑2)而形成未固化的干涉色涂膜的工序(4);在未固化的干涉色涂膜上涂装溶剂系双组分型透明涂料(Z)而形成未固化的透明涂膜的工序(5);以及将工序(1)至工序(5)中形成的涂膜在75~100℃下加热而同时固化的工序(6)。技术研发人员:佐藤真吾,山崎睦美,井藁侑子,铃木达也,筒井宏典受保护的技术使用者:关西涂料株式会社技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/355316.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表