1.本发明涉及复合材料部件的制造,所述复合材料部件包括通过将纤维层覆盖在模具上,并且由基体致密化而形成的纤维增强。

背景技术:

2.通过覆盖获得的复合材料部件包括堆叠层,该堆叠层被切割成通常地条带形式的纤维织构。织构包括用树脂预浸渍的彼此平行或被编织的纤维(例如碳、玻璃或凯夫拉尔(kevlar)纤维)。预浸渍织构的粘性面覆盖有隔离膜。

3.部件的每层由几何轮廓和由该轮廓所限定的表面内的材料纤维的取向所限定。层可以制成单件,但是更通常地由在预浸渍织物带条中制成的并置的切条组成。

4.通常地,用于生产覆盖部件的方法包括以下操作:对部件的每层限定切条,在预浸渍纤维织构中产生这些切条,通过对层进行堆叠来制造部件,然后压紧。最后的操作是对压实的覆盖部件进行固化,以聚合树脂。通常,通过使用装备有数字控制站的切割机器进行切割。与传统技术相比,这允许获得完美的几何形状和更快的切割。这些高性能机器可以同时切割几层,并且通常允许各种切条的优化布置。

5.然而,如果覆盖制造技术允许获得具有优异机械性能的复合材料部件,则会有在堆叠层中存在异物的显著风险。这些异物可以在最终部件中引起分层,这对于部件的机械强度是不可接受的。然而,为了最小化污染源,在洁净室中执行层的覆盖。因此,存在于堆叠中的一个或多个异物必然来自于存在于洁净室中的材料的一部分。已经观察到,隔离膜的材料构成在污染的堆叠层中所发现的大部分异物。

技术实现要素:

6.本发明的目的是克服上述缺点,并且提供解决方案,该解决方案最小化、或者甚至消除在用于覆盖的层中存在的异物。

7.为此,本发明提出了用于在包括织物层的材料条带中切割一个或多个覆盖元件的方法,所述织物层在至少一个面上包括膜,沿着包括至少一个角度的确定的轮廓界定每个覆盖元件,通过切割刀片切割每个覆盖元件,其特征在于,在轮廓的每个角度处,沿着曲线切割织物层和一个或多个膜,以获得没有过度切割的一个或多个覆盖元件。

8.如下文更详细解释的,发明人在研究时发现,存在于堆叠层中的大部分异物来自一个或多个膜片,由一个或多个膜从覆盖元件剥离时,在一个或多个膜中撕裂产生所述一个或多个膜片。发明人还确定织物层上膜中的过度切割是撕裂的引发物。

9.因此,根据本发明的方法,沿着曲线切割覆盖元件的轮廓中轨迹的每个角度或突然改变,以便允许切割刀片的方向的渐进改变,并且因此避免如现有技术中所述的被停止来提升该切割刀片,将该切割刀片定向在新方向上,并且将该切割刀片重新插入织物层中。由于切割路径是连续的,因此在与织物层接触的一个或多个膜中不存在过度切割的线。因此,大大降低了撕裂一个或多个膜的风险。此外,与现有技术中的切割方法相比,本发明的

切割方法节省了时间。实际上,使用本发明的方法,可以连续地实施覆盖元件的切割,特别地在切割中每个角度或方向的突然改变处。这节省了先前在每次方向改变时提升、重新定位和重新插入刀片所花费的时间。

10.根据本发明的方法的特定特征,每条曲线具有大于或等于1.2mm的曲率半径,这有利于每条曲线的连续切割(不需要停止切割来提升刀片),而不在膜中形成脊或褶痕。

11.根据本发明的方法的另一特定特征,每条曲线具有小于或等于3mm的曲率半径,这使得可以保持尽可能靠近切割轮廓,以不会由于堆叠中缺乏材料而产生机械损伤,并且不会通过在支撑件(例如,蜂窝)与在与支撑件接触的区域中将具有中空的复合蒙皮之间剥离而产生材料健康问题。

12.根据本发明的方法的另一个特定特征,织物层是预浸渍有树脂的纤维层,该纤维层在至少一个面上包括隔离膜。

13.本发明还涉及一种用于切割覆盖元件的机器,该机器包括用于进料材料条带的装置,该材料条带包括织物层和存在于其面中一个面上的至少一个膜;切割系统,所述切割系统包括安装在机动化机构上的切割刀片和控制单元,所述切割刀片适于在材料条带中在几个方向上移动切割刀片,所述控制单元连接至机动化机构,以控制切割刀片在材料条带中沿着包括至少一个角度的确定的切割轮廓的移动,其特征在于,所述控制单元被配置成控制在轮廓的每个角度处沿着曲线的材料条带的切割,以便获得没有过度切割的覆盖元件。

14.根据本发明的机器的特定特征,每条曲线具有大于或等于1.2mm的曲率半径。

15.根据本发明的机器的另一个特定特征,每条曲线具有小于或等于3mm的曲率半径。

16.根据本发明的机器的另一个特定特征,所述织物层是预浸渍有树脂的纤维层,该纤维层在至少一个面上包括隔离膜。

附图说明

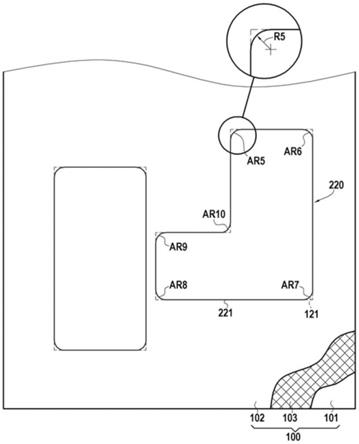

17.图1是示出根据现有技术的在材料带中切割的两个覆盖元件的示意性俯视图,

18.图2是示出了来自图1的覆盖元件的切割的示意性截面图,

19.图3是示出了从图1的覆盖元件移除膜的示意性透视图,

20.图4是示出了根据本发明的一个实施方式的在材料条带中切割的覆盖元件的示意性俯视图,

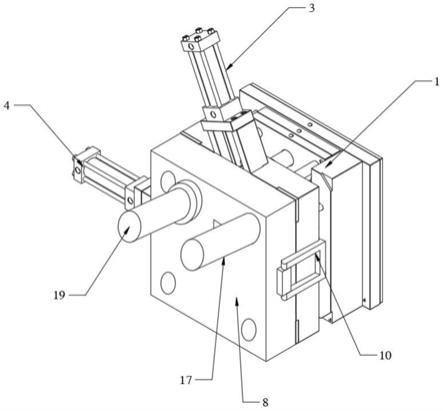

21.图5是根据本发明的一个实施方式的切割机器的示意性透视图。

具体实施方式

22.通常地,本发明应用于材料条带中的层片或层的切割,该材料条带包括干燥或预浸渍的织物层且在其至少一个面上具有与织物层同时被切割的膜。本发明在通过覆盖预浸渍有基质前体树脂的纤维层来制造复合材料部件方面具有特别的应用。

23.在通过覆盖生产复合材料部件中使用的层预先地从通常地预浸渍的织物层中切出,并且该织物层是在一个或两个面上覆盖有隔离膜的条带形式,避免由于其浸渍有树脂而直接接触粘结或粘性层。当层被覆盖在覆盖模具上时,操作者剥离存在于覆盖元件的一个或多个面上的一个或多个膜部分。

24.本发明人已经发现,在覆盖元件从其被切割的织物层的一个或多个面上存在的隔

离膜的材料构成在其覆盖后堆叠层中所发现的大部分异物。覆盖元件包括织物层的一部分,在织物层的一个或两个面上具有膜的一部分。

25.然后,本发明人研究了各种制造步骤,以确定为什么这些膜片出现在堆叠层中。发明人发现,根据现有技术的覆盖元件的切割导致过度切割,这些过度切割在覆盖层之前由操作者去除(剥离)时可以在膜中形成撕裂的引发物。用机动化的切割刀片执行根据现有技术的切割,该切割刀片在轨迹的每次突然改变处被提升、在新的切割方向上被定向,并且被重新插入待切割的层中。图1示例了包括织物层103的材料条带100,织物层103在其下侧上包括第一膜101,并且在其顶侧上包括第二膜102。根据上述现有技术的切割技术,使用切割刀片130(图2)从条带100切割出两个覆盖元件110和120。沿着轮廓111切割覆盖元件110,该轮廓111包括四个角度a1至a4或方向上的突然改变。类似地,沿着轮廓121切割覆盖元件120,该轮廓121包括六个角度a5至a10或方向上的突然改变。如上所述,在这些角度中的每个角度处,切割刀片被提升,在新的切割方向上被定向,并且被重新插入到材料条带100中。

26.切割刀片130的三角形形状(图2)以及在每个角度处限定的定位公差确保每个覆盖元件的完全切割在切割轮廓的角度处在膜101和102中产生几毫米的过度切割。在图1中,仅示出了存在于第二膜102中的过度切割1020。存在于第二膜102中的过度切割1020基本上由切割刀片的三角形形状产生,并且在较小程度上,由刀片的定位公差产生,而存在于第一膜101中的过度切割(图1和图2中未示出)由切割刀片的定位公差产生。

27.在每个角度处,每个膜中存在两个过度切割,第一过度切割对应于当刀片达到切割轮廓的角度时的过度切割长度,并且第二过度切割对应于当刀片在被提升和重新定向之后被重新插入到材料条带100中时的过度切割长度。这确保在每个角度或切割方向上的突然改变处从条带100中完全地切出覆盖元件。

28.存在于织物层的一个或两个面上一个或多个膜中的过度切割是当膜从织物的切割部分剥离以形成覆盖物元件时一个或多个膜中潜在的撕裂的引发物。如图3所示例,由操作者去除(剥离)覆盖元件120的顶部上存在的膜部分102a时,在过度切割1020处发生撕裂,导致膜片1021沉积在覆盖元件120中存在的织物的织物部分103a上。然后,在覆盖织物部分103a之后,可在最终部件中发现一些或全部膜片1021。

29.此外,当两个覆盖元件在靠近的位置处被切割成材料条带时(这通常是优化材料使用的情况),一个覆盖元件的过度切割可以传播到相邻的覆盖元件中,并且在其中产生附加的撕裂的引发物。

30.在确定为什么膜片出现在堆叠层中之后,本发明人开发了一种新的切割方法以允许去除存在于覆盖元件上的一个或多个膜片,而没有撕裂的风险。

31.本发明的切割方法使得可以获得没有过度切割的覆盖元件。为此,根据本发明的切割方法,沿着曲线切割覆盖元件的轮廓中轨迹的每个角度或突然改变,以便允许切割刀片的方向的逐渐改变,并且因此防止该切割刀片如现有技术中所述的被停止以提升该切割刀片,在新方向上定向该切割刀片,并且将该切割刀片重新插入到织物层中。因为切割轨迹是连续的,所以在与织物层接触的一个或多个膜中不再有过度切割的线。极大地降低了撕裂一个或多个膜的风险。与现有技术的切割方法相比,本发明的切割方法的另一个优点涉及节省时间。确实,通过本发明的方法,可以连续地实施覆盖元件的切割,特别地在切割过程中每个角度或方向的突然改变处。这节省了先前地在每个方向改变处提升、重新定位和

重新插入刀片所花费的时间。

32.图4示例了覆盖元件220的切割,该覆盖元件具有与覆盖元件120相似的形状,因为限定了切割路径的其轮廓221通常地对应于覆盖元件120的轮廓121。然而,根据本发明,存在于轮廓121的角度a5和a10处的轮廓221的部分(图1)包括相应的曲线ar5至ar10。因此,通过遵循曲线ar5至ar10,刀片可以连续地切割整个覆盖元件220,即,甚至在方向的突然改变期间不中断切割,导致没有任何过度切割的覆盖元件220。

33.根据所确定的曲率半径(例如图4所示例的曲线ar5的曲率半径r5)切割每条曲线。每条曲线的曲率半径优选地大于或等于1.2mm,以促进每条曲线的连续切割(不需要停止切割来提升刀片),而不在膜中形成脊或褶痕。此外,每条曲线的半径优选地小于或等于3mm,以保持尽可能接近切割轮廓,并且因此不会由于堆叠中缺乏材料而产生机械损坏。此外,这通过在支撑件(例如,蜂窝结构)与在与支撑件接触的区域中将具有中空的复合蒙皮之间的剥离来防止产生材料健康问题。

34.图5示例了实施本发明的方法的数控切割机器300。以已知的方式,切割机器300包括进料装置310,该进料装置包括存储在辊20上的材料条带10,该材料条带在此包括预浸渍有树脂的织物层和分别地存在于该层的面之一上的两个隔离膜(在图5中未示出)。切割机器300还包括切割台320和切割系统330,该切割台320存在于进料装置310的下游,该切割系统330包括安装在机动机构332上的切割刀片331,该机动机构332构造成沿着几个方向移动切割刀片。更具体地,机动机构332包括用于沿着在参考框架(0;x;y)中限定的路径移动刀片331的滑架333,切割刀片331进一步经由轴334安装在滑架333上,该轴334用于使刀片在双方向dr上定向,以促进曲线的切割。切割机器300进一步包括控制单元340,该控制单元连接至机动机构332,并且被配置成用于控制刀片沿着确定的切割轮廓的移动。为此目的,从例如,通过计算机辅助设计和制造(cad/cam)软件生成的模板来编程控制单元340,模板各自限定了材料条带中覆盖元件的切割轮廓,其中,根据本发明沿着曲线切割每个角度。例如,切割机器300适于沿着包括曲线ar5至ar10的轮廓221切割覆盖元件220。根据一个实施方式,该控制单元可以被编程为在切割过程中校正存在于初始圆角切割轨迹中的锐角或类似角度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。