1.本实用新型涉及薄膜开关技术领域,具体涉及一种能承受高低温测试的薄膜开关模具及薄膜开关。

背景技术:

2.薄膜开关是集按键功能、指示元件、仪器面板为一体的一个操作系统,被广泛应用于电子通讯、电子测量的仪器,工业控制,医疗设备,汽车工业,智能玩具,家用电器等领域。在现有技术中,薄膜开关一般包括从前至后依次设置的面板层、面胶层、覆盖层、粘胶层、线路层、背胶层,其中在薄膜开关加工过程中,需要使用压凸机对薄膜开关的面板层进行压凸,形成凸包,这些凸包可以用于作为薄膜开关的按键使用,也可以用于作为薄膜开关的窗口使用。

3.然而,在对薄膜开关进行压凸时,薄膜容易错位,导致压凸不够精确,压凸质量差;另外,有的客户会要求薄膜开关能够进行高低温测试,目前的做法通常是在薄膜开关生产完毕后再进行高低温测试,这种方式效率低下,而且容易漏测,不利于降低生产成本。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种能承受高低温测试的薄膜开关模具及薄膜开关。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种能承受高低温测试的薄膜开关模具,其特征在于:包括上模组件、下模板、第一加热模块、第二加热模块;

7.上模组件,所述上模组件包括上模板、固定压板、弹性压板、凸包压块,所述固定压板固定在所述上模板的底部,所述弹性压板可上下移动地设置在所述固定压板的下方,所述弹性压板与上模板之间通过驱动弹簧连接;

8.所述固定压板上设有第一通道,所述凸包压块的上端穿过第一通孔与所述上模板的底部连接,所述弹性压板上设有供所述凸包压块下端活动穿过的第二通道;

9.下模板,所述下模板的顶面上设有对应所述凸包压块的凸包模腔;

10.第一加热模块,所述第一加热模块与所述上模组件连接,用于将所述上模组件加热到第一温度;第二加热模块,所述第二加热模块与所述下模板连接,用于将所述下模板加热到第二温度。

11.在本实用新型中,所述第二温度的数值大于所述第一温度的数值。

12.在本实用新型中,所述第一加热模块和第二加热模块均为电加热元件。

13.在本实用新型中,所述凸包压块的底部设有冲压凸面,所述冲压凸面的半径为12mm。

14.在本实用新型中,所述上模板、弹性压板、固定压板、下模板的尺寸相同。

15.在本实用新型中,所述上模板、弹性压板、固定压板、下模板上均设有第一导柱孔。

16.在本实用新型中,所述下模板的顶面上设有定位针,所述弹性压板上设有与定位针相对应的定位孔。

17.在本实用新型中,当所述凸包压块伸入凸包模腔中配合时,所述凸包压块与凸包模腔之间留有配合间距。

18.在本实用新型中,所述弹性压板的底面和下模板顶面均设有避让凹槽。

19.一种能承受高低温测试的薄膜开关,包括从前至后依次设置的面板层、面胶层、覆盖层、粘胶层、线路层、背胶层,其特征在于:所述面板层上设有利用上述任一技术方案所提供的薄膜开关模具热压而成的凸包。

20.本实用新型的有益效果:本实用新型设置有弹性压板,其在驱动弹簧的作用下能够在对薄膜开关压凸前,将薄膜开关四周压紧,防止薄膜开关在压凸时错位;另外,设置有第一加热模块和第二加热模块,能够在加热上模组件和下模板,上模组件和下模板具有不同温度,从而同时对薄膜开关进行了高低温测试,使得测试工序和压凸工序同步进行,效率高,而且不易漏测,能够有效降低生产成本。

附图说明

21.下面结合附图和实施方式对本实用新型进一步说明:

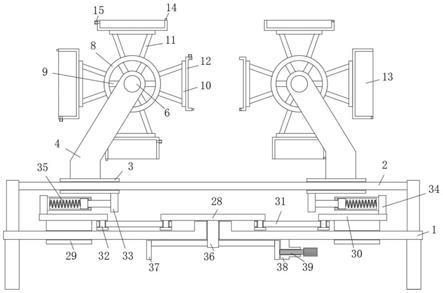

22.图1为薄膜开关模具的结构示意图;

23.图2为弹性压板和下模板组合后的俯视图;

24.图3为薄膜开关的分解示意图;

25.图4为薄膜开关的前视图。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

27.参照图1-2,一种能承受高低温测试的薄膜开关模具,包括上模组件、下模板1、第一加热模块、第二加热模块;上模组件,所述上模组件包括上模板2、固定压板3、弹性压板4、凸包压块5,所述固定压板3固定在所述上模板2的底部,所述弹性压板4可上下移动地设置在所述固定压板3的下方,所述弹性压板4与上模板2之间通过驱动弹簧6连接,所述驱动弹簧6的一端与上模板2连接,另一端与所述弹性压板4连接。所述固定压板3上设有第一通道,所述凸包压块5的上端穿过第一通孔与所述上模板2的底部连接,所述弹性压板4上设有供所述凸包压块5下端活动穿过的第二通道41。下模板1,所述下模板1的顶面上设有对应所述凸包压块5的凸包模腔7。第一加热模块,所述第一加热模块与所述上模组件连接,用于将所述上模组件加热到第一温度;所述第一温度为80℃-100℃,优选为80℃。第二加热模块,所述第二加热模块与所述下模板1连接,用于将所述下模板1加热到第二温度,所述第二温度的数值大于所述第一温度的数值。所述第二温度为110℃-120℃,优选为120℃。

28.作为优选的实施方式,第一加热模块和第二加热模块通过压凸机的控制装置控制工作,以便于将上模组件和下模板1加热;所述第一加热模块和第二加热模块均为电加热元件,如电热管、电热板等,可接入电能将上模组件和下模板1加热;当然不限于上述结构,只要能够实现将上模组件和下模板1加热的结构,也可以应用到其它实施例中。另外,所述上

模组件可以是整体加热;也可以只是加热凸包压块5和弹性压板4,以降低能耗;最优选为只加热凸包压块5和弹性压板4,即可以理解为所述第一加热模块仅与所述上模组件的弹性压板4和凸包压块5相连接。进一步的,薄膜开关模具还可以设置有若干个温度传感器,用于检测上模组件和下模板1的温度,以便于工人通过压凸机的控制装置控制第一加热模块和第二加热模块。第一加热模块、第二加热模块、温度传感器均未在附图中显示。

29.作为优选的实施方式,所述上模组件连接有驱动其远离或靠近下模板1的伸缩缸,所述伸缩缸的伸缩端与所述上模板2的顶部相连接,在本实施例中,所述伸缩缸为气缸或液压缸。薄膜开关生产时,所述上模组件通过第一加热模块加热至第一温度,所述下模板1通过第二加热模块加热到第二温度,面板层薄膜摆放到下模板1上后,伸缩缸驱动所述上模组件整体向下移动,弹性压板4先压在面板层薄膜上,随着伸缩缸继续驱动上模组件,固定压板3和弹性压板4之间的距离缩小,驱动弹簧6压缩,此时驱动弹簧6的弹力驱动弹性压板4将面板层薄膜进行压紧,接着伸缩缸继续驱动上模板2和固定压板3继续向下移动,使凸包压块5穿过第二通道41并压在面板层薄膜,以将面板层薄膜局部压进凸包模腔7中,形成凸包100。伸缩缸未在附图中显示。

30.作为优选的实施方式,所述上模板2、弹性压板4、所述固定压板3、下模板1的长宽尺寸一致,以便于生产。在本实施例中,所述凸包压块5的底部设有冲压凸面51,所述冲压凸面51的半径为12mm。进一步的,当所述凸包压块5伸入凸包模腔7中配合时,所述凸包压块5与凸包模腔7之间留有配合间距,所述配合间距的值大于面板层薄膜厚度的值,在本实施例中,所述配合间隙的值比面板层薄膜厚度的值至少大0.2mm,以便于凸包100从模腔中脱出。

31.作为优选的实施方式,所述上模板2、弹性压板4、固定压板3、下模板1上均设有第一导柱孔91和第二导柱孔92,压凸机的工作台上可以设置有导柱,第一导柱孔91和第二导柱孔92分别穿插有导柱,从而将上模板2、弹性压板4、固定压板3和下模板1衔接起来,从而使上模组件能够沿着导柱的导向移动,从而提高模具合模的精度。

32.作为优选的实施方式,下模板1的顶面上设有定位针10,所述弹性压板4上设有与定位针10相对应的定位孔11,定位针10能够插入到定位孔11中,实现弹性压板4与下模板1之间通过配合定位。在本实施例中,所述定位针10有两根,两根所述定位针10左右对称地设置在下模板1的顶面上。

33.在上述结构中,所述第一导柱孔91位于上模板2、弹性压板4、固定压板3、下模板1的后端,所述第二导柱孔92位于上模板2、弹性压板4、固定压板3、下模板1的左端,所述定位针10位于下模板1顶面的前端,所述定位孔11位于弹性压板4的前端,从而在导柱穿过上模板2、弹性压板4、固定压板3和下模板1的导柱孔91后,不会影响到工人在模具前端放入面板层薄膜进行压凸。

34.作为优选的实施方式,所述弹性压板4的底面和下模板1顶面均设有避让凹槽20,所述避让凹槽20的深度大于或等于3mm,所述避让凹槽20的长宽尺寸大于透明视窗19的长宽尺寸,避让凹槽20用于避开薄膜开关透明视窗19的位置,从而避免弹性压板4的底面和下模板1在夹紧面板层薄膜时,刮伤透明视窗19的表面。

35.作为优选的实施方式,所述凸包压块5的外侧与第一通道的壁面贴合连接,以使固定压板3能够为凸包压块5提供一定的支撑,从而避免凸包压块5在冲压过程中弯曲。当凸包压块5穿过所述第二通道41时,所述凸包压块5与第二通道41之间具有间隙,以便于凸包压

块5穿过第二通道41。

36.参照图3-4,本实施例根据上述的薄膜开关模具,提供了一种能承受高低温测试的薄膜开关,包括从前至后依次设置的面板层12、面胶层13、覆盖层14、粘胶层15、线路层16、背胶层17,所述面板层12上设有利用上述任一技术方案所提供的薄膜开关模具热压而成的凸包100,所述面板层12与凸包100一体成型。所述线路层16连接有导线18,所述导线上设有连接端,用于使薄膜开关连接外界设备。所述面板层12上设有透明视窗19,用于在薄膜开关安装在设备上时,与设备的显示屏对应配合。在本实施例中,薄膜开关的总厚度不超过1.1mm,具体是面板层12的厚度为0.13mm,面胶层13的厚度为0.125mm,覆盖层14的厚度为0.125mm,粘胶层15的厚度为0.175mm,线路层16的厚度为0.125mm,背胶层17的厚度为0.28mm。

37.以上所述仅为本实用新型的优选实施方式,只要以基本相同手段实现本实用新型目的的技术方案都属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。