1.本技术属于航空发动机领域,特别涉及一种前后引射结构的排气装置。

背景技术:

2.现有技术结构方案为轴向拐弯排气状态,外表面带包覆层,具有进口结构位置可调引射功能,可在燃机低工况工作过程中实现引射功能。排气装置结构独立支撑,为双层筒体结构,排气出口段带有膨胀节结构,用以吸收热变形。现有技术方案通过可调引射功能分别实现舰船发动机的不同使用状态功能,结构形式较本发明复杂,内部结构有液压系统、调节片结构、支撑结构等,附带的控制系统及铸件加工成本较高。

技术实现要素:

3.为了解决上述问题,为满足中、小档功率的轻型燃气轮机研制需求,针对燃机的特殊安装及使用要求,对排气系统提出了轴向直排的需求,需具备全程引射功能,本技术提供了一种前后引射结构的排气装置,包括:

4.前引射通道、后引射通道、主机排气段、排气管;

5.主机排气段的前端与发动机排气口连接,其后端与排气管连接,主机排气段的内腔与排气管的内腔形成热气体通过的热气流通道;

6.其中,前引射通道套在主机排气段的外面,与主机排气段的外表面形成前环腔,前环腔的前端与外环境联通,前环腔的后端在主机排气段与排气管连接处具有所述热气流通道联通的前引射通道出口;后引射通道套在排气管的外面,与排气管的外表面形成后环腔,后环腔的前端在主机排气段与排气管连接处具有与所述热气流通道联通的后引射通道出口,后环腔的后端与外环境联通。

7.优选的是,主机排气段与排气管的连接处具有后引射通道进气窗珊结构,前引射通道的后端向后延伸并与后引射通道进气窗珊结构的前端固定连接,后引射通道进气窗珊结构的前端与主机排气段的后端的间隙形成前引射通道出口;后引射通道进气窗珊结构的后端具有周向的排列的进气窗珊,排气管的前端固定连接于进气窗珊的后边,后引射通道的前端固定连接于进气窗珊的前边,所述进气窗珊形成后引射通道出口。

8.优选的是,后引射通道出口的面积大于前引射通道出口的面积。

9.优选的是,前引射通道的后端面向后延伸,与主机排气段的后端面具有轴向距离,该距离形成前引射通道出口;后引射通道的前端面向前延伸,与排气管的前端面具有轴向距离,该距离形成后引射通道出口,前引射通道的后端与后引射通道的前端固定连接。

10.优选的是,前引射通道与后引射通道的外表面具有外表面包覆层、主机排气段与排气管的外表面具有内表面包覆层,外表面包覆层与内表面包覆层均具有隔热能力。

11.优选的是,外表面包覆层与内表面包覆层均包括多个预制的热防护模块,多个热防护模块依次连接。

12.优选的是,主机排气段呈收敛状,排气管呈扩张状。

13.优选的是,发动机排气口的后端具有前锥段,前锥段的后端置于主机排气段的内腔中。

14.优选的是,所述前环腔呈收敛状,所述后环腔呈扩张状。

15.优选的是,后引射通道进气窗珊结构由前引射通道的后端沿轴向延伸形成。

16.本技术的优点包括:本发明提出了一种轴向直排的全程引射,内外双层筒体包覆设计的排气装置,排气装置结构组成形式较为简单,仅由主机排气段、排气管组成;通过换装不同结构形式的后引射进口通道,实现不同程度的引射功能,可满足不同燃机的正常使用需求。本结构可有效地实现燃机对排气系统的气动、引射需求,各部件热膨胀有效协调,加工制造简单,安装方便,且无须单独支撑。

附图说明

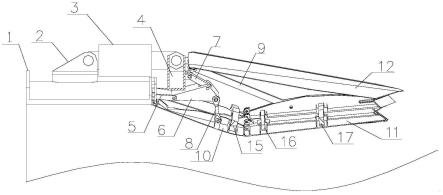

17.图1是本技术一优选实施方式的前后引射结构的排气装置剖视图;

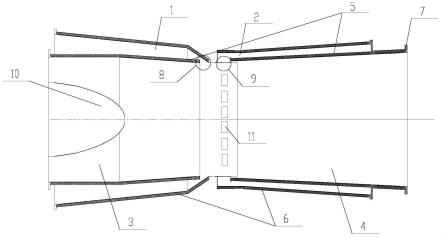

18.图2是本技术一优选实施方式的后引射通道进气窗珊结构安装图;

19.图3是本技术一优选实施方式的另一种后引射通道进气窗珊结构安装图;

20.图4是本技术一优选实施方式的前后引射结构的排气装置气流流动图。

21.其中,1-前引射通道、2-后引射通道、3-主机排气段、4-排气管,5-内表面包覆层,6-外表面包覆层,7-舱体安装边,8-前引射通道出口,9-后引射通道出口,10-前锥段,11-后引射通道进气窗珊结构。

具体实施方式

22.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

23.实施例1:一种前后引射结构的排气装置,内表面包覆层5、外表面包覆层6,舱体安装边7、前引射通道出口8、后引射通道出口9、前锥段10、后引射通道进气窗珊结构11。

24.主机排气段3、排气管4均为双层筒体结构,各结构部分通过螺栓连接,左侧接于主机侧,右侧接入船体;排气装置结构工作过程中,主流通过主机排气段3经过前锥段10后进入排气装置,由于压力的差别,环境中的冷却气流通过前引射通道1、后引射通道2进入主流道进行掺混;于排气装置的内外筒体外表面分别进行热防护,布置内表面包覆层5、外表面包覆层6,由图4可见,内外表面包覆及全程的冷却引射可实现两次对流换热,带走高温壁面对外筒体的辐射,以达到表面热防护,显著地降低排气装置的外表面温度。选取适当的前引射通道出口8、后引射通道出口9面积,后引射通道进气窗珊结构11可更换不同开口面积的结构,以适用于不同引射需求的排气系统,可见图2、图3为不同窗口面积的结构示意图。主要的四段筒体结构分别通过螺栓连接固定,整体结构形式简单,无运动件,主机排气段3用于连接燃机,排气管4的舱体安装边7用于连接船体,各筒体段单独固定,无须支撑结构。

25.为了降低排气装置壁面温度,排气装置采用全程双层包覆结构形式,可实现低厚度包覆层高效隔热的效果。包覆隔热层采用预制“热防护模块”的形式,整个包覆层由若干个“热防护模块”组成,整个包覆层更利于装配和更换维修,可较大程度节省包覆层的装配和后期维修时间。本结构为结合隔热材料的双层气冷形式,原理是指排气装置出口处形成引射进口,冷空气在外壁面与主流空气反向流动,进入主流后在内壁形成一层冷空气保护层,从而降低主流对外部的热辐射,具体流动形式见图4。

26.实施例2:一种前后引射结构的排气装置,包括:

27.前引射通道、后引射通道、主机排气段、排气管;

28.主机排气段的前端与发动机排气口连接,其后端与排气管连接,主机排气段的内腔与排气管的内腔形成热气体通过的热气流通道;

29.其中,前引射通道套在主机排气段的外面,与主机排气段的外表面形成前环腔,前环腔的前端与外环境联通,前环腔的后端在主机排气段与排气管连接处具有所述热气流通道联通的前引射通道出口;后引射通道套在排气管的外面,与排气管的外表面形成后环腔,后环腔的前端在主机排气段与排气管连接处具有与所述热气流通道联通的后引射通道出口,后环腔的后端与外环境联通。前引射通道的后端面向后延伸,与主机排气段的后端面具有轴向距离,该距离形成前引射通道出口;后引射通道的前端面向前延伸,与排气管的前端面具有轴向距离,该距离形成后引射通道出口,前引射通道的后端与后引射通道的前端固定连接。后引射通道进气窗珊结构由前引射通道的后端沿轴向延伸形成。

30.本发明提出了一种轴向直排的全程引射,内外双层筒体包覆设计的排气装置,排气装置结构组成形式较为简单,仅由主机排气段、排气管组成;通过换装不同结构形式的后引射进口通道,实现不同程度的引射功能,可满足不同燃机的正常使用需求。本结构可有效地实现燃机对排气系统的气动、引射需求,各部件热膨胀有效协调,加工制造简单,安装方便,且无须单独支撑。

31.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。