1.本发明涉及车辆制造技术领域,特别涉及一种后下控制臂及车辆。

背景技术:

2.控制臂作为车辆悬挂系统的导向和传力元件,将作用在车轮上的各种力传递给车身,保证车轮按一定轨迹运动。控制臂包括后下控制臂,后下控制臂的一侧用于连接副车架,另一侧用于连接轮毂,后下控制臂的上表面与车身弹性地连接在一起,主要用于支撑整车在高度方向上的力,因次,要求后下控制臂应有足够的刚度、强度和使用寿命。

3.现有技术中,一般通过增加后下控制臂的厚度来满足足够的刚度、强度和使用寿命,这样,增加了后下控制臂的重量。

技术实现要素:

4.有鉴于此,本发明旨在提出一种后下控制臂及车辆,以解决现有后下控制臂的重量较重的技术问题。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种后下控制臂,用于连接车辆的副车架和转向节,包括:控制臂本体;

7.所述控制臂本体包括相对设置的两个侧壁,以及,连接两个所述侧壁的底板;

8.两个所述侧壁倾斜设置,且与所述底板形成容纳空间;

9.所述底板远离所述容纳空间的表面上设有减重槽,所述减重槽的槽底面上设有加强筋。

10.进一步的,所述加强筋包括至少两根第一加强筋和第二加强筋;

11.至少两根所述第一加强筋沿第一方向间隔设置,至少两根所述第二加强筋沿第二方向间隔设置,所述第二加强筋与所述第一加强筋交错设置,其中,所述第一方向为所述控制臂本体的长度方向,所述第二方向与所述第一方向垂直。

12.进一步的,所述第一加强筋、所述第二加强筋远离所述槽底面的表面与所述底板远离所述容纳空间的表面平齐。

13.进一步的,所述加强筋包括环形加强筋和多个条形加强筋;

14.各所述条形加强筋环绕所述环形加强筋间隔设置,各所述条形加强筋的一端分别与所述环形加强筋连接,另一端分别与所述减重槽的槽壁连接。

15.进一步的,所述侧壁远离所述底板的一侧的侧边缘上设有承力边,所述承力边背向所述容纳空间;

16.所述承力边的截面形状为圆弧形。

17.进一步的,所述控制臂本体还包括加强件,所述控制臂本体的一端设有套管;

18.所述控制臂本体的一端通过所述加强件与所述套管连接,所述套管用于与所述副车架连接。

19.进一步的,所述加强件包括第一加强板和第二加强板;

20.两个所述侧壁的一端分别通过所述第一加强板与所述套管连接,所述底板的一端通过所述第二加强板与所述套管连接;

21.所述第一加强板在所述控制臂本体的宽度方向上的长度大于所述第二加强板在所述控制臂本体的宽度方向上的长度。

22.进一步的,所述控制臂本体采用铸造工艺一体成型;

23.各所述侧壁与所述底板的夹角在(50-85

°

)之间;

24.各所述侧壁远离所述容纳空间的侧面上设有浇筑口。

25.进一步的,所述底板远离所述容纳空间的表面上设有便于铸造的定位孔。

26.相对于现有技术,本发明所述的后下控制臂至少具有以下优势:

27.在本发明实施例中,通过将两个侧壁倾斜设置,这样,与现有技术相比,本实施例底板的宽度较小,因此,可以降低整个控制臂本体的重量。两个侧壁与底板形成容纳空间,通过在底板远离容纳空间的表面上设有减重槽,减重槽的槽底面上设置加强筋,与现有技术相比,加强筋的重量比填充减重槽的材质的重量轻很多,可见,本实施例在使后下控制臂满足足够的刚度、强度和使用寿命的情况下,实现了轻量化,进而可以提高产品的竞争力。

28.本发明的另一目的在于提出一种车辆,包括上述后下控制臂。

29.相对于现有技术,本发明所述的车辆具有以下优势:

30.所述车辆与上述后下控制臂相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

31.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

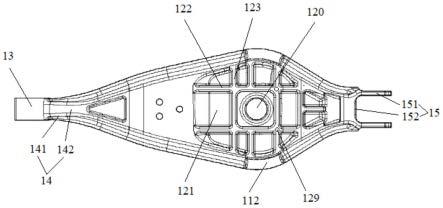

32.图1为本发明实施例所述的后下控制臂的结构示意图之一;

33.图2为图1的主视图;

34.图3为图2中m-m的截面结构示意图;

35.图4为图2中j-j的截面结构示意图;

36.图5为本发明实施例所述的后下控制臂的仰视结构示意图之一;

37.图6为本发明实施例所述的后下控制臂的仰视结构示意图之二;

38.图7为本发明实施例所述的后下控制臂的仰视结构示意图之三。

39.附图标记说明:

40.1-控制臂本体,11-侧壁,111-承力边,112-浇筑口,12-底板,120-通孔,121-减重槽,122-第一加强筋,123-第二加强筋,124-环形加强筋,125-条形加强筋,126-支撑区域,127-支撑盘,128-非支撑区域,129-定位孔,13-套管,14-加强件,141-第一加强板,142-第二加强板,15-连接支架,151-子连接支架,152-连接底板,153-安装孔,154-弧形缺口。

具体实施方式

41.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

42.现有技术中为了使后下控制臂满足足够的刚度、强度和使用寿命,一般增加后下控制臂的厚度,厚度大于10mm,或者,在后下控制臂与套筒连接的一端增加加强板,加强板

的宽度与套筒的宽度相等,这样,使得后下控制臂的重量较重,并且,现有的后下控制臂多采用钣金冲压焊接成型,重量较重,很难保证产品的一致性。

43.下面将参考附图并结合实施例来详细说明本发明。

44.在本发明实施例中,参照图1至7,图示出了为本发明实施例所述的后下控制臂的结构示意图之一,图2示出了图1的主视图,图3示出了图2中m-m的截面结构示意图,图4示出了图2中j-j的截面结构示意图,图5示出了本发明实施例所述的后下控制臂的仰视结构示意图之一,图6示出了本发明实施例所述的后下控制臂的仰视结构示意图之二,图7示出了本发明实施例所述的后下控制臂的仰视结构示意图之三,本实施例的后下控制臂用于连接车辆的副车架和轮毂,后下控制臂具体可以包括:控制臂本体1包括相对设置的两个侧壁11,以及,连接两个侧壁11的底板12;两个侧壁11倾斜设置,且与底板12形成容纳空间;底板12远离容纳空间的表面上设有减重槽121,减重槽121的槽底面上设有加强筋。

45.在实际应用中,控制臂本体1的一端(图示左端)用于与车辆的副车架连接,另一端(图示右端)用于与车辆的后制动器总成的轮毂的转向节连接,控制臂本体1受力方向为:从两端向内部集中,因此,控制臂本体1上方的受到的力比下方受到的力大,基于此,如图2和图3,本实施例将两个侧壁11倾斜设置,底板12的一侧与一个侧壁11的底侧连接,底板12的另一侧与另一个侧壁11的底侧连接,这样,与现有技术相比,本实施例底板12的宽度较小,因此,可以降低整个控制臂本体1的重量。

46.具体而言,如图1所示,两个侧壁11与底板12形成容纳空间,底板12远离容纳空间的表面上(下表面)设有减重槽121,与现有技术相比,这样可以减轻控制臂本体1的重量,以实现后下控制臂的轻量化,然而,为了使控制臂本体1可以满足作为导向和传力元件所需要的足够的刚度、强度和使用寿命,一般增加后下控制臂的厚度,本实施例在减重槽121的槽底面上设置加强筋,与现有技术相比,加强筋的重量比填充减重槽121的材质的重量轻很多,可见,本实施例在使后下控制臂满足足够的刚度、强度和使用寿命的情况下,实现了轻量化,进而可以提高产品的竞争力。

47.具体而言,如图1所示,底板12上设有通孔120,通孔120可以起到减重的作用,底板12靠近容纳空间的表面(上表面)上围绕通孔120设置有支撑盘127,支撑盘127凸出底板12的上表面,凸出高度本实施例可以不做限定,可以为20mm、30mm等,具体的凸出高度可以根据实际需求进行限定。支撑盘127主要用于对弹性件(例如弹簧等)进行限位,弹性件可以套设于支撑盘127上,且抵触于底板12的上表面,这样,后下控制臂就可以为悬架提供垂直方向的支撑力,有利于悬架在垂直方向进行缓冲;另外,支撑盘127可以相当于加强筋,也能起到增加强度和刚度的作用。

48.具体而言,根据支撑盘127的作用及位置,如图1所示,本实施例将底板12划分为支撑区域126和非支撑区域128,支撑盘127位于支撑区域126,如图2和3所示,支撑区域126与侧壁11上边缘的距离(如图3所示)小于非支撑区域128与侧壁11上边缘的距离(如图4所示),这样设置,当在减重槽121的槽底设置加强筋时,可以增大加强筋背向底板12凸出的高度,从而提高加强筋本身的强度和刚度,进而使后下控制臂可以满足作为导向和传力元件所需要的足够的强度、刚度和使用寿命。并且,从图1可以看出,控制臂本体1的形状类似于“船型”,在通孔120轴线相对的位置,两个侧壁11之间的距离最大,从该处向两端,两个侧壁11之间的距离逐渐减小,这样设置,也符合控制臂本体1的受力大小。

49.可选的,为了使控制臂本体1的重量最大轻量化,减重槽121的形状与支撑区域126的形状相适配,也即,减重槽121的轴向侧边缘与支撑区域126对应的底板12下表面的侧边缘相对。

50.可选的,如图5所示,加强筋包括至少两根第一加强筋122和第二加强筋123;至少两根第一加强筋122沿第一方向间隔设置,至少两根第二加强筋123沿第二方向间隔设置,第二加强筋123与第一加强筋122交错设置,其中,第一方向为控制臂本体1的长度方向,第二方向与第一方向垂直。

51.具体而言,如图5所示,减重槽121的槽底的表面上设于至少两根第一加强筋122和第二加强筋123,至少两根第一加强筋122沿第一方向(控制臂本体1的长度方向)间隔设置,也即第一加强筋122为横筋,至少两根第二加强筋123沿第二方向(控制臂本体1的长度方向)间隔设置,也即,第二加强筋123为纵筋,第二加强筋123与第一加强筋122交错设置,例如,各第一加强筋122横向设置,各第二加强筋123纵向设置,第一加强筋122与第二加强筋123根据槽底的形状交错设置,由于减重槽121内有一个通孔120,因此,第一加强筋122和第二加强筋123不覆盖该通孔,避开该通孔120进行设置,对于第一加强筋122和第二加强筋123的具体设置方式,本实施例可以不做限定。

52.可选的,加强筋包括环形加强筋124和多个条形加强筋125;各条形加强筋125环绕环形加强筋124间隔设置,各条形加强筋125的一端分别与环形加强连接,另一端与减重槽121的槽壁连接。

53.具体而言,如图6所示,根据减重槽121的实际形状,在通孔120的相对的位置设有环形加强筋124,环形加强筋124围绕通孔120的周向边缘设置,并且,各条形加强筋125环绕环形加强筋124间隔设置,各条形加强筋125的一端分别与环形加强筋124连接,另一端与减重槽121的槽壁连接,这样可以充分利用减重槽121形状,并且,可以增强通孔120的外侧边缘的强度。需要说明的是,条形加强筋125可以倾斜设置,也可以水平设置,本实施例对于条形加强筋125的具体设置位置和设置方式可以不做限定。基于图6,减重槽内还可以增加第一加强筋122和/或第一加强筋123,如图7所示,条形加强筋125与第一加强筋122和/或第一加强筋123交错设置,减重槽121加强筋的具体设置方式可以根据减重槽121的实际形状和需求进行灵活设定。

54.可选的,第一加强筋122、第二加强筋123远离槽底面的表面与底板12远离容纳空间的表面平齐。

55.具体而言,为了最大化的使用减重槽121内的容纳空间,使减重槽121内加强筋的强度和硬度最大化,并且,尽量使各加强筋轻量化,本实施例可以使各加强筋的宽度尽量小,其高度尽量大,如图5-7所示,本实施例各加强筋(第一加强筋122、第二加强筋123、环形加强筋124和条形加强筋125)远离槽底面的表面(下表面)与底板12的下表面平齐。

56.在本发明实施例中,侧壁11远离底板12的一侧的侧边缘上设有承力边111,承力边111背向容纳空间;承力边111的截面形状为圆弧形。

57.具体而言,如图1至图4所示,由于控制臂本体1的上部受力较大,因此,本实施例在侧壁11远离底板12的一侧(上侧)设有承力边111,承力边111背向容纳空间,也就是说,承力边111从上侧的侧边缘向外(容纳空间为内)延伸而成,如图3和图4所示,承力边111的截面形状为圆弧形,这样,不仅可以避免划伤用户或者车辆上的与其接触的其它零部件,并且,

还可以增强控制臂本体1的强度和刚度。对于承力边111的截面的具体形状,也可以为方形、“t型”等,本实施例可以不做限定,具体可以根据实际需求进行设定。

58.在本发明实施例中,控制臂本体1还包括加强件14,控制臂本体1的一端设有套管13;控制臂本体1的一端通过加强件14与套管13连接,套管13用于与副车架连接。

59.具体而言,如图5至图7所示,控制臂本体1的一端设有套管13,控制臂本体1的一端通过加强件14与套管13连接,套管13用于与副车架连接,这样,可以增加控制臂本体1的一端与套管13之间的连接强度和刚度,从而增加后下控制臂的强度和刚度。

60.进一步的,如图5至图7所示,加强件14包括第一加强板141和第二加强板142;两个侧壁11的一端分别通过第一加强板141与套管13连接,底板12的一端通过第二加强板142与套管13连接;第一加强板141在控制臂本体1的宽度方向上的长度大于第二加强板142在控制臂本体1的宽度方向上的长度。

61.具体而言,由于控制臂本体1上方的受力较大,因此,第一加强板141(上加强板)在控制臂本体1的宽度方向上的长度大于第二加强板142(下加强板)在控制臂本体1的宽度方向上的长度,这样,在增加控制臂与套管13之间的连接强度和刚度的基础,还可以减轻加强件14的重量,进而减轻整个后下控制臂的重量。

62.在本发明实施例中,控制臂本体1采用铸造工艺一体成型;各侧壁11与底板12的夹角在(50-85

°

)之间。

63.在实际应用中,铸造具有可制成形状复杂的零部件、成本低、设备费用较低,铸件的尺寸与质量几乎不受限制,铸件的一致性高。因此,本实施例的控制臂本体1采用铸造工艺一体成型,与现有技术相比,一体成型也会提高控制臂本体1自身的强度和刚度,并且本实施例的控制臂本体1的一致性高,成本低。

64.具体而言,各侧壁11与底板12的夹角在50-85

°

之间,也就是说,在铸造时,拔模角度在5-40

°

之间,实际应用中,常用的拔模角度为3-5

°

,拔模角度越大,铸件越容易成型,可见,本实施例的控制臂本体1易于成型,可有效提高产品的良品率,提高模具寿命。为了使本控制臂本体1具有足够的强度、刚度和使用寿命,本实施例的各侧壁11与底板12的夹角优选75-80

°

之间。

65.可选的,如图1至2所示,各侧壁11远离容纳空间的侧面(外侧面)上设有浇筑口112。

66.在实际应用中,当弹性件受到向下(指向底板12)的压力时,控制臂本体1支撑盘127区域及支撑盘127附件的区域也受到向下的压力,有向下凹的趋势,此时,控制臂本体1的两端有向上翘起的趋势,从而导致侧壁11的局部区域出现应力集中,因此,在本实施例中,本实施例在侧壁11远离容纳空间的侧面(外侧面)上设有浇筑口112,该浇筑口112不仅可以用于铸造,还可以相当于加强筋,起到增加强度和刚度的作用,同时可以避免侧壁的局部区域上出现的应力集中,以延长控制臂本体1的使用寿命。

67.具体而言,各侧壁11远离容纳空间的侧面(外侧面)上间隔设有多个浇筑口112,图1和2中的一个侧壁11上示出了4个浇筑口112,4个浇筑口设置于可能出现应力集中的部位,从图示可以看出,4个浇筑口112中的一个浇筑口112靠近控制臂本体1的一端设置,一个浇筑口112靠近控制臂本体1的另一端设置,一个浇筑口112靠近通孔120相对的位置设置,一个浇筑口112设置于非支撑区域128,且远离控制臂本体1的一端设置,这样,不仅可以避免

侧壁的局部区域上的出现的应力集中,还可以进一步增加控制臂本体1的强度和刚度,并且节省了后下控制臂铸造的所花费的工艺时间,从而节省成本。

68.需要说明的是,减重槽121内的部分加强筋与对应的浇筑口112一体成型,也就是说,如果浇筑口112在减重槽121对应的位置,应该与减重槽121内的部分加强筋一体成型,这样,可以有效加大材料的利用率,从而降低产品的重量。

69.可选的,如图5至图7所示,底板12远离容纳空间的表面上设有便于铸造的定位孔125,并且,还可以起到减重的作用。

70.可选的,本实施例的侧壁11和底板12的厚度为6-9mm,与现有技术相比,本实施例的侧壁11和底板12的厚度小,因此,如图3和图4所示,本实施例控制臂本体1的横截面面积较小,本实施例的后下控制臂的重量较轻,优选的,由于本实施例在侧壁11上设置的浇筑口112、减重槽121内设置的加强筋都可以增加控制臂本体1的强度和刚度,因此,本实施例侧壁11和底板12的厚度为6mm,就可以满足后下控制臂作为导向和传力元件所需要的强度和刚度。

71.可选的,如图1所示,控制臂本体1的设有连接支架15,连接支架15的形状类似于为“u型”,并且,连接支架15包括相对设置的两个子连接支架151,以及连接两个连接支架151的连接底板152,两个子连接支架151对应的位置上分别设有安装孔153,紧固件(优选螺栓)可以穿过两个安装孔153与轮毂上的转向节连接。

72.进一步的,当紧固件紧固后,会在连接底板152产生应力,因此,为了减少应力,防止连接底板152由于应力集中而产生断裂等现象,本实施例在连接底板152上设置弧形缺口153,弧形缺口153的开口方向背向容纳空间。

73.进一步的,为了提高后下控制臂的强度和刚度,套筒13、控制臂本体1和连接支架15一体成型。由于本实施例的后下控制臂采用铸造工艺,整个后下控制臂,如图1至图7所示的控制臂本体1上的所有结构均可以一体成型。

74.综上,相对于现有技术,本发明所述的后下控制臂至少具有以下优势:

75.在本发明实施例中,通过将两个侧壁倾斜设置,这样,与现有技术相比,本实施例底板的宽度较小,因此,可以降低整个控制臂本体的重量。两个侧壁与底板形成容纳空间,通过在底板远离容纳空间的表面上设有减重槽,减重槽的槽底面上设置加强筋,与现有技术相比,加强筋的重量比填充减重槽的材质的重量轻很多,可见,本实施例在使后下控制臂满足足够的刚度、强度和使用寿命的情况下,实现了轻量化,进而可以提高产品的竞争力。

76.在本发明实施例中,还提供一种车辆,该车辆包括上述后下控制臂。

77.具体而言,后下控制臂的一端与车辆的副车架连接,后下控制臂的另一端与车辆的轮毂的转向节连接,后下控制臂的具体结构和工作原理前文已经详述,此处不再赘述。

78.在本发明实施例中,车辆包括后下控制臂,在后下控制臂中,通过将两个侧壁倾斜设置,这样,与现有技术相比,本实施例底板的宽度较小,因此,可以降低整个控制臂本体的重量。两个侧壁与底板形成容纳空间,通过在底板远离容纳空间的表面上设有减重槽,减重槽的槽底面上设置加强筋,与现有技术相比,加强筋的重量比填充减重槽的材质的重量轻很多,可见,本实施例在使后下控制臂满足足够的刚度、强度和使用寿命的情况下,实现了轻量化,进而可以提高产品的竞争力。

79.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。