1.本发明属于锌合金表面处理技术领域,具体涉及一种纳米镀镍药液及镀镍方法。

背景技术:

2.锌合金一般是由铝、铜、镁和锌按一定比例组成的,是一种重要且便宜的金属材料,通过压铸成型的方法可以制造出公差小,形状复杂的各种工业制品、零配件等,常用于替代铜、铜合金和钢铁材料,制造承受力较小和形状较复杂的结构件和装饰件。由于锌合金电极电位较负,化学稳定性较差,需要进行防腐表面处理,其中,电镀铜/镍/铬多层防腐装饰性镀层是一种应用广泛且有效的方式。锌合金制品经过电镀表面处理后,不仅可以得全光亮镜面外观,具有极佳的装饰性效果,而且可以提高表面硬度,耐磨性和耐蚀性,在建筑五金、卫浴、电子零件、箱包配件、汽车配件等行业中得广到泛应用。

3.锌合金压铸件一般外形都比较复杂,特别是含有深孔或盲孔的锌合金压铸件,在压铸过程中往往会产生成份偏析现象,在表面会形成富铝相或富锌相,这些相既溶于酸也溶于碱。在电镀表面的处理过程中,锌合金压铸件的深孔或盲孔部位因相互遮挡或屏蔽,阴极的电流密度都比较小,沉积的镀层厚度不足或无法上镀层,这样深孔或盲孔部位的基材很容易受强酸性或强氧化性镀液(如硫酸盐镀铜、六价铬镀铬等)的侵蚀,导致出现镀层发黑、起泡等不良现象,使防腐性能下降,良品率下降,生产成本增加。

4.对于锌合金电镀表面处理时存在的深孔或盲孔部位腐蚀问题,目前的解决方法是:锌合金经过前处理后,采用无氰镀铜打底 化学镀镍的工艺,利用化学镀镍不需要通电自发还原沉积的特性,具有100%的分散性,以及镀层厚度非常均匀、致密、孔隙少的优点,使得锌合金制品的深孔部位或低电流区能完全覆盖镍镀层,而且耐腐蚀性优异,确保后续在硫酸镀铜时不再被侵蚀,可以在提高产品性能的同时,保证良品率。该方法虽然解决了锌合金制品的深孔腐蚀问题,但化学镀镍工艺本身存在用量大、寿命短、管理维护复杂、使用成本高的问题。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种纳米镀镍药液,该纳米镀镍药液,用于替代化学镀镍药液,不仅具有与化学镀镍相同的100%的分散性,可以使锌合金制品的深孔或低电流区能完全覆盖镍镀层,提高低电流区镀膜层的耐蚀性,同时具有与电镀镍药液一样只需定期凈化处理与维护的特性,没有老化需要更新的问题,克服了化学镀镍药液的缺点。

6.本发明还提供了一种镀镍方法。

7.本发明的第一方面提供了一种纳米镀镍药液,制备原料包括氨基磺酸镍、柠檬酸铵、焦磷酸钾、碳酸钾、亚磷酸钠、氢氧化钾和水。

8.本发明关于纳米镀镍药液的一个技术方案,至少具有以下有益效果:

9.锌合金制品表面电镀处理工艺中,通常采用无氰镀铜打底 化学镀镍的组合方式

来解决锌合金制品深孔或盲孔部位的耐蚀问题,但在实际生产应用中,化学镀镍工序存在如下的缺点:(1)化学镀镍药液随着消耗与补充,会出现不可逆转的老化,必须周期性进行全部报废更新药液,使用量大,成本高;(2)化学镀镍报废药液量大且镍含量高,废水处理难度大,综合处理成本极高;(3)化学镀镍随着药液的老化,各项性能也随之降低,稳定性也变差,管理维护复杂、要求高;(4)化学镀镍为自发还原沉积,沉积速度慢,需要的施镀时间长,生产效率低。因此,常规的无氰镀铜打底 化学镀镍的组合方法,因综合成本太高,只有在少数高端要求的市场应用,无法普遍推广应用。

10.本发明的纳米镀镍药液,可以替代化学镀镍药液,不仅具有与化学镀镍相同的100%的分散性,还可以使锌合金制品的深孔或低电流区能完全覆盖镍镀层,提高低电流区镀膜层的耐蚀性,而且同时具有与电镀镍药液一样只需定期凈化处理与维护的特性,没有镀液老化后需要更新镀液的问题,克服了化学镀镍药液的缺点。

11.本发明的纳米镀镍药液,通过合理设计组分,利用外加电流和自发还原的共同作用,使镍镀层快速且均匀的沉积于锌合金制的任何表面,既具有电镀镍沉积速度快的优点,也具有化学镀镍100%分散性的优点,从而可以提高低电流区的耐蚀性。此外,纳米镀镍药液具备电镀镍的优点,不会出现不可逆转的老化,因此也不需要定期报废更新药液,废水量小且镍含量低,综合处理相对简单且成本低,管理维护简单,性能更为稳定。采用本发明的纳米镀镍药液,不仅能提高低电流区的耐蚀性,而且能提高生产效率,克服现有化学镀镍药液的缺点,极大降低使用成本,适合普遍推广应用。

12.本发明的纳米镀镍药液,管理维护简单,药液性能稳定,关键使用成本低,易于大规模应用。

13.具体而言,制备原料中,各组分的作用具体为:

14.氨基磺酸镍作为主要的金属盐成份,提供阴极还原的镍金属。

15.柠檬酸铵作为主络合剂,用于络合镍金属,确保药液稳定。

16.焦磷酸钾作为辅助络合剂,细化高电流区结晶,防止镀层粗糙。

17.碳酸钾作为导电盐和ph值缓冲剂,用于增加药液的导电性能和稳定药液的ph值。

18.亚磷酸钠作为还原剂,可以促使深孔或盲孔部位因无电流而自发还原沉积上镍金属镀层。

19.氢氧化钾作为ph值调整剂,可以提高药液的ph值至使用范围。

20.水是药液的载体。

21.根据本发明的一些实施方式,包括以下重量份计的制备原料:

22.氨基磺酸镍:2份~5份,

23.柠檬酸铵:2份~5份,

24.焦磷酸钾:1.5份~5份,

25.碳酸钾:2份~5份,

26.亚磷酸钠:0.5份~2份,

27.氢氧化钾:1份~4份,

28.水:60份~100份。

29.根据本发明的一些实施方式,包括以下重量份计的制备原料:

30.氨基磺酸镍:3份~4份,

31.柠檬酸铵:3份~4份,

32.焦磷酸钾:2.5份~3.5份,

33.碳酸钾:3份~4份,

34.亚磷酸钠:1份~1.5份,

35.氢氧化钾:2份~3份,

36.水:70份~100份。

37.根据本发明的一些实施方式,还包括重量份计的苯亚磺酸钠0.01份~0.1份。

38.根据本发明的一些实施方式,还包括重量份计的苯亚磺酸钠0.03份~0.05份。

39.苯亚磺酸钠作为低电流区走位剂,可以提高低电流区镀层覆盖性能,增加低区耐蚀性。

40.根据本发明的一些实施方式,还包括重量份计的对-甲苯磺酰胺0.05份~0.2份。

41.根据本发明的一些实施方式,还包括重量份计的对-甲苯磺酰胺0.1份~0.15份。

42.对-甲苯磺酰胺作为结晶细化剂,使镍镀层结晶更加细致,提高镀层分散性能。

43.根据本发明的一些实施方式,还包括重量份计的二甲基丙炔胺0.01份~0.05份。

44.根据本发明的一些实施方式,还包括重量份计的二甲基丙炔胺0.02份~0.03份。

45.二甲基丙炔胺作为光亮剂,使镀层获得均匀光亮的效果。

46.根据本发明的一些实施方式,还包括重量份计的乙基己基硫酸钠0.01份~0.05份。

47.根据本发明的一些实施方式,还包括重量份计的乙基己基硫酸钠0.02份~0.03份。

48.乙基己基硫酸钠作为润湿剂,润湿工件表面,使表面镀层均匀,避免针孔问题。

49.本发明的第二方面提供了一种镀镍方法,包括以下步骤:

50.s1:将经过预处理的工件浸入所述的纳米镀镍药液中进行电镀处理,得到镀镍件;

51.s2:将所述镀镍件进行镀铜和后处理。

52.锌合金制品表面电镀处理工艺中,通常采用无氰镀铜打底 化学镀镍的组合方式来解决锌合金制品深孔或盲孔部位的耐蚀问题,但在实际生产应用中,化学镀镍工序存在如下的缺点:(1)化学镀镍药液随着消耗与补充,会出现不可逆转的老化,必须周期性进行全部报废更新药液,使用量大,成本高;(2)化学镀镍报废药液量大且镍含量高,废水处理难度大,综合处理成本极高;(3)化学镀镍随着药液的老化,各项性能也随之降低,稳定性也变差,管理维护复杂、要求高;(4)化学镀镍为自发还原沉积,沉积速度慢,需要的施镀时间长,生产效率低。因此,常规的无氰镀铜打底 化学镀镍的组合方法,因综合成本太高,只有在少数高端要求的市场应用,无法普遍推广应用。

53.本发明的镀镍方法,采用纳米镀镍工序替代了传统化学镀镍工序,不仅保持了化学镀镍工艺的优点,而且纳米镀镍工艺有通电加持,具有更快的沉积速度,可以缩短电镀镍的时间,提高生产效益,大幅降低了使用成本。

54.本发明的镀镍方法,用于替代现有工艺流程中的无氰镀铜打底 化学镀镍的组合方法,不仅可以提高锌合金制品的深孔或低电流区的耐蚀性,缩短电镀镍的时间,提高生产效益,而且可以解决现有化学镀镍存在的缺点,符合节能降耗的环保趋势需求。

55.本发明的镀镍方法,采用无氰镀铜打底 纳米镀镍结合,其中纳米镀镍药液,是利

用外加电流和自发还原的共同作用下,使镍镀层快速且均匀的沉积于锌合金制的任何表面,既具有电镀镍沉积速度快的优点,也具有化学镀镍100%分散性的优点,从而具有提高低电流区耐蚀性。然而纳米镀镍药液具备电镀镍的优点,不会出现不可逆转的老化,因此也不需要定期报废更新,废水量小且镍含量低,综合处理相对简单且成本低,管理维护简单,性能更为稳定。不仅能提高低电流区的耐蚀性,而且提高生产效率,克服现有化学镀镍药液的缺点,极大降低使用成本,适合普遍推广应用。

56.本发明的镀镍方法,采用无氰镀铜打底 纳米镀镍结合,一方面利用外加电流和自发还原共同作用,不仅提高低电流区镀层的耐蚀性,而且提高镍的沉积速度,克服了化学镀镍沉积速度慢,施镀时间长、生产效率低的缺点。另一方面,由于具有电镀镍药液的特性,不需报废更新,废水量少且处理相对简单。再者,管理维护简单,药液性能稳定,关键使用成本低,易于大规模应用。

57.根据本发明的一些实施方式,所述纳米镀镍药液的温度为40℃~50℃。

58.根据本发明的一些实施方式,所述纳米镀镍药液的ph为7.0~9.0。

59.根据本发明的一些实施方式,所述纳米镀镍药液的ph为7.5~9.0。

60.根据本发明的一些实施方式,所述纳米镀镍药液的ph为8.0~9.0。

61.根据本发明的一些实施方式,所述电镀处理的阴极电流密度为1.0a/dm2~5.0a/dm2。

62.根据本发明的一些实施方式,所述电镀处理的阴极电流密度为2.0a/dm2~5.0a/dm2。

63.根据本发明的一些实施方式,所述电镀处理的阴极电流密度为3.0a/dm2~5.0a/dm2。

64.根据本发明的一些实施方式,所述电镀处理的时间为5min~20min。

65.根据本发明的一些实施方式,所述电镀处理的时间为10min~20min。

66.根据本发明的一些实施方式,纳米镀镍电镀处理的阳极板为不锈钢板。

67.步骤s1中,预处理包括热浸除油、超声波除油、阴极电解除油、酸活化和无氰镀铜打底。

68.热浸除油的作用是清洁素材表面的油脂、污垢。

69.热浸除油的试剂为rs-15b脱脂剂,浓度约60g/l。

70.热浸除油的温度为50℃~60℃,时间约10min。

71.超声波除油的作用是清洁素材深孔内的油脂、污垢。

72.超声波除油的试剂为rs-15b脱脂剂,浓度约30g/l。

73.超声波除油的温度为50℃~60℃,时间约3min。

74.阴极电解除油的作用是利用阴极电解产生的氢气,促进表面更加清洁干净。

75.阴极电解除油的试剂为rh-368电解脱脂剂,浓度约55g/l。

76.阴极电解除油的温度为20℃~35℃,时间约1min。阴极电流密度约2.0a/dm2,阳极板为不锈钢板。

77.酸活化的作用是活化表面金属或镀层,使镀层之间结合力更好。

78.酸活化采用98%的浓硫酸按80ml/l的比例配制,酸活化的温度为25℃~35℃,时间约10s。

79.无氰镀铜打底的作用是用于锌合金素材打底镀层,确保基材与镀层之间获得良好的结合力。

80.无氰镀铜打底的建浴剂为500ml/l的rp-9964mu。

81.无氰镀铜打底的补充剂为80ml/l的rp-9964a。

82.无氰镀铜打底的温度为50℃~60℃。ph值为9.0~9.5,时间约20min,阴极电流密度为2.0~2.5a/dm2。铜层厚度为6~7μm。

83.步骤s2中,镀铜包括焦磷酸盐镀铜和酸性镀铜。

84.焦磷酸盐镀铜的作用是增加深孔部位镀层的厚度。

85.焦磷酸盐镀铜的试剂包括:约85g/l的焦磷酸铜,约310g/l的焦磷酸钾,约3ml/l的氨水(28%)以及约2ml/l的光泽剂rp-951。

86.焦磷酸盐镀铜的温度为55℃~60℃。ph值为8.5~9.0,时间约20min,阴极电流密度约5a/dm2。

87.酸性镀铜的作用是使表面获得高填平和高光泽的外观质感,同时减少镀层表面缺陷。

88.酸性镀铜的试剂包括:约200g/l的硫酸铜(cuso4·

5h2o),约70g/l的硫酸(h2so4)(98%),约100mg/l的氯离子,约8ml/l的建浴剂rp-9811mu,约0.4ml/l的光泽剂rp-9811a,约0.4ml/l的平滑剂rp-9811b。

89.酸性镀铜的温度为24℃~26℃,时间约20min,阴极电流密度约4.0a/dm2。铜层厚度为20~25μm。

90.步骤s2中,后处理包括半光泽镀镍、全光泽镀镍、装饰镀铬、热水洗和烘干。

91.半光泽镀镍的作用是与全光镍层形成电位差,可明显提高整体防腐性能。

92.半光泽镀镍的试剂包括:约280g/l的硫酸镍(niso4·

6h2o),约50g/l的氯化镍(nicl2·

6h2o),约50g/l的硼酸(h3bo3),约6.0ml/l的建浴剂rn-3110mu,约0.7ml/l的光泽剂rn-3110a,约0.4ml/l的湿润剂rn-664。

93.半光泽镀镍的温度为50℃~60℃,ph为3.5~4.2,时间约20min,阴极电流密度约4.0a/dm2。镍层厚度为18~25μm。

94.全光泽镀镍的作用是使表面获得高光亮和高填平质感的外观效果。

95.全光泽镀镍的试剂包括:约280g/l的硫酸镍(niso4·

6h2o),约50g/l的氯化镍(nicl2·

6h2o),约50g/l的硼酸(h3bo3),约6.0ml/l的光泽剂rn-8605,约0.4ml/l的柔软剂rn-6702pt,约0.6ml/l的湿润剂rn-7625。

96.全光泽镀镍的温度为50℃~60℃,ph为4.4~4.8,时间约20min,阴极电流密度约4.0a/dm2。镍层厚度为18~25μm。

97.装饰镀铬的作用是使表面获得银白带蓝外观效果,提高表面的耐磨和耐蚀性。

98.装饰镀铬的试剂包括:约200g/l的铬酸,约0.5g/l的硫酸(h2so4)(98%),约15ml/l的添加剂rm-88b。

99.装饰镀铬的温度为30℃~40℃,时间约3min,阴极电流密度约8.0a/dm2。铬层厚度为0.15~0.25μm。

100.热水洗的作用是使表面清洁更加干净。热水洗的温度为25℃~35℃,时间为10s~15s。

101.烘干的作用是使表面镀层充分干燥。烘干的温度为100℃~110℃,时间为15min~20min。

102.上述使用到的rs-15b脱脂剂、rh-368电解脱脂剂、rp-9964mu(建浴剂)、rp-9964a(补充剂)、rp-9811mu(建浴剂)、rp-9811a(光泽剂)、rp-9811b(平滑剂)、rn-3110mu(建浴剂)、rn-3110a(光泽剂)、rn-664(湿润剂)、rn-8605(光泽剂)、rn-6702pt(柔软剂)、rn-7625h(湿润剂)、rm-88b(添加剂)均为市售,可以从江门市瑞期精细化工程有限公司等企业采购。

具体实施方式

103.以下是本发明的具体实施例,并结合实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

104.在本发明的一些实施方式中,提供了一种镀镍方法,包括以下步骤:

105.s1:将经过预处理的工件浸入纳米镀镍药液中进行电镀处理,得到镀镍件;

106.s2:将所述镀镍件进行镀铜和后处理。

107.其中,纳米镀镍药液的温度为40℃~50℃。

108.纳米镀镍药液的ph为7.0~9.0。

109.纳米镀镍药液的ph为7.5~9.0,优选为8.0~9.0。

110.电镀处理的阴极电流密度为1.0a/dm2~5.0a/dm2,优选为2.0a/dm2~5.0a/dm2,进一步优选为3.0a/dm2~5.0a/dm2。

111.电镀处理的时间为5min~20min,优选为10min~20min。

112.纳米镀镍电镀处理的阳极板为不锈钢板。

113.具体而言,步骤s1中,预处理包括热浸除油、超声波除油、阴极电解除油、酸活化和无氰镀铜打底。

114.其中,可理解到,热浸除油的作用是清洁素材表面的油脂、污垢。

115.热浸除油的试剂为rs-15b脱脂剂,浓度约60g/l。

116.热浸除油的温度为50℃~60℃,时间约10min。

117.可理解到,超声波除油的作用是清洁素材深孔内的油脂、污垢。

118.超声波除油的试剂为rs-15b脱脂剂,浓度约30g/l。

119.超声波除油的温度为50℃~60℃,时间约3min。

120.可理解到,阴极电解除油的作用是利用阴极电解产生的氢气,促进表面更加清洁干净。

121.阴极电解除油的试剂为rh-368电解脱脂剂,浓度约55g/l。

122.阴极电解除油的温度为20℃~35℃,时间约1min。

123.阴极电流密度约2.0a/dm2,阳极板为不锈钢板。

124.可理解到,酸活化的作用是活化表面金属或镀层,使镀层之间结合力更好。

125.酸活化采用98%的浓硫酸按80ml/l的比例配制,酸活化的温度为25℃~35℃,时间约10s。

126.可理解到,无氰镀铜打底的作用是用于锌合金素材打底镀层,确保基材与镀层之间获得良好的结合力。

127.无氰镀铜打底的建浴剂为500ml/l的rp-9964mu。

128.无氰镀铜打底的补充剂为80ml/l的rp-9964a。

129.无氰镀铜打底的温度为50℃~60℃。

130.ph值为9.0~9.5,时间约20min,阴极电流密度为2.0~2.5a/dm2。

131.无氰镀铜的铜层厚度为6~7μm。

132.具体而言,步骤s2中,镀铜包括焦磷酸盐镀铜和酸性镀铜。

133.可理解到,焦磷酸盐镀铜的作用是增加深孔部位镀层的厚度。

134.焦磷酸盐镀铜的试剂包括:约85g/l的焦磷酸铜,约310g/l的焦磷酸钾,约3ml/l的氨水(28%)以及约2ml/l的光泽剂rp-951。

135.焦磷酸盐镀铜的温度为55℃~60℃。ph值为8.5~9.0,时间约20min,阴极电流密度约5a/dm2。

136.可理解到,酸性镀铜的作用是使表面获得高填平和高光泽的外观质感,同时减少镀层表面缺陷。

137.酸性镀铜的试剂包括:约200g/l的硫酸铜(cuso4·

5h2o),约70g/l的硫酸(h2so4)(98%),约100mg/l的氯离子,约8ml/l的建浴剂rp-9811mu,约0.4ml/l的光泽剂rp-9811a,约0.4ml/l的平滑剂rp-9811b。

138.酸性镀铜的温度为24℃~26℃,时间约20min,阴极电流密度约4.0a/dm2。

139.酸性镀铜的铜层厚度为20~25μm。

140.具体而言,步骤s2中,后处理包括半光泽镀镍、全光泽镀镍、装饰镀铬、热水洗和烘干。

141.其中,可理解到,半光泽镀镍的作用是与全光镍层形成电位差,可明显提高整体防腐性能。

142.半光泽镀镍的试剂包括:约280g/l的硫酸镍(niso4·

6h2o),约50g/l的氯化镍(nicl2·

6h2o),约50g/l的硼酸(h3bo3),约6.0ml/l的建浴剂rn-3110mu,约0.7ml/l的光泽剂rn-3110a,约0.4ml/l的湿润剂rn-664。

143.半光泽镀镍的温度为50℃~60℃,ph为3.5~4.2,时间约20min,阴极电流密度约4.0a/dm2。

144.半光泽镀镍的镍层厚度为18~25μm。

145.可理解到,全光泽镀镍的作用是使表面获得高光亮和高填平质感的外观效果。

146.全光泽镀镍的试剂包括:

147.约280g/l的硫酸镍(niso4·

6h2o),

148.约50g/l的氯化镍(nicl2·

6h2o),

149.约50g/l的硼酸(h3bo3),

150.约6.0ml/l的光泽剂rn-8605,

151.约0.4ml/l的柔软剂rn-6702pt,

152.约0.6ml/l的湿润剂rn-7625。

153.全光泽镀镍的温度为50℃~60℃,ph为4.4~4.8,时间约20min,阴极电流密度约4.0a/dm2。

154.全光泽镀镍的镍层厚度为18~25μm。

155.可理解到,装饰镀铬的作用是使表面获得银白带蓝外观效果,提高表面的耐磨和耐蚀性。

156.装饰镀铬的试剂包括:

157.约200g/l的铬酸,

158.约0.5g/l的硫酸(h2so4)(98%),

159.约15ml/l的添加剂rm-88b。

160.装饰镀铬的温度为30℃~40℃,时间约3min,阴极电流密度约8.0a/dm2。

161.装饰镀铬的铬层厚度为0.15~0.25μm。

162.可理解到,热水洗的作用是使表面清洁更加干净。热水洗的温度为25℃~35℃,时间为10s~15s。

163.可理解到,烘干的作用是使表面镀层充分干燥。

164.烘干的温度为100℃~110℃,时间为15min~20min。

165.上述使用到的rs-15b脱脂剂、rh-368电解脱脂剂、rp-9964mu(建浴剂)、rp-9964a(补充剂)、rp-9811mu(建浴剂)、rp-9811a(光泽剂)、rp-9811b(平滑剂)、rn-3110mu(建浴剂)、rn-3110a(光泽剂)、rn-664(湿润剂)、rn-8605(光泽剂)、rn-6702pt(柔软剂)、rn-7625h(湿润剂)、rm-88b(添加剂)均为市售,可以从江门市瑞期精细化工程有限公司等企业采购。

166.本实施例的基材为压铸锌合金制品,牌号为925,长200mm

×

宽50mm

×

深70mm。此样品为某高端卫浴品牌水龙头的本体,外形相对比较复杂,有两个大深孔(孔径为30mm,深度为50mm),再加一个内连通小孔(孔径为15mm,深度为30mm),在不使用辅助阳极很难通过电镀方法在深孔位置镀上镀层。

167.按照以下工艺流程进行电镀表面处理:

168.热浸除油

→

水洗

→

超声波除油

→

水洗

→

阴极电解除油

→

水洗

→

酸活化

→

水洗

→

无氰镀铜打底

→

水洗

→

纳米镀镍

→

水洗

→

酸活化

→

水洗

→

焦磷酸盐镀铜

→

水洗

→

酸活化

→

水洗

→

酸性镀铜

→

水洗

→

酸活化

→

水洗

→

半光泽镀镍

→

全光泽镀镍

→

水洗

→

酸活化

→

水洗

→

装饰镀铬

→

水洗

→

热水洗

→

烘干

→

性能检测(结合力和深孔腐蚀)。

169.以上工艺流程、操作条件和使用药品均是按照瑞期精细化学工程有限公司提供的标准产品说明书进行得到的。

170.实施例1中,纳米镀镍药液的配方和含量为:

171.氨基磺酸镍的含量为2%,

172.柠檬酸铵的含量为2%,

173.焦磷酸钾的含量为1.5%,

174.碳酸钾的含量为2%,

175.亚磷酸钠的含量为2%,

176.苯亚磺酸钠的含量为0.03%,

177.对-甲苯磺酰胺的含量为0.1%,

178.二甲基丙炔胺的含量为0.02%,

179.乙基己基硫酸钠的含量为0.02%,

180.氢氧化钾的含量为1%,

181.余量为水。

182.纳米镀镍药液中进行电镀处理的条件为:温度40℃,时间10min,ph8.5,阴极电流密度3.0a/dm2,阳极板为不锈钢板。

183.实施例2中,纳米镀镍药液的配方和含量为:

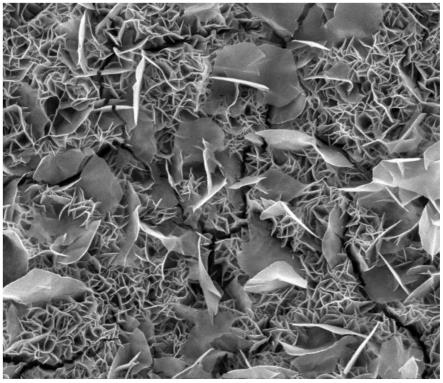

184.氨基磺酸镍的含量为3.5%,

185.柠檬酸铵的含量为3.5%,

186.焦磷酸钾的含量为3%,

187.碳酸钾的含量为3.5%,

188.亚磷酸钠的含量为1.0%,

189.苯亚磺酸钠的含量为0.035%,

190.对-甲苯磺酰胺的含量为0.15%,

191.二甲基丙炔胺的含量为0.025%,

192.乙基己基硫酸钠的含量为0.025%,

193.氢氧化钾的含量为2.5%,

194.余量为水。

195.纳米镀镍药液中进行电镀处理的条件为:温度45℃,时间10min,ph8.0,阴极电流密度3.0a/dm2,阳极板为不锈钢板。

196.实施例3中,纳米镀镍药液的配方和含量为:

197.氨基磺酸镍的含量为5%,

198.柠檬酸铵的含量为5%,

199.焦磷酸钾的含量为5%,

200.碳酸钾的含量为5%,

201.亚磷酸钠的含量为0.5%,

202.苯亚磺酸钠的含量为0.1%,

203.对-甲苯磺酰胺的含量为0.2%,

204.二甲基丙炔胺的含量为0.04%,

205.乙基己基硫酸钠的含量为0.04%,

206.氢氧化钾的含量为4%,

207.余量为水。

208.纳米镀镍药液中进行电镀处理的条件为:温度50℃,时间10min,ph9.0,阴极电流密度3.0a/dm2,阳极板为不锈钢板。

209.实施例1至实施例3中,预处理、镀铜和后处理的条件相同。

210.具体而言,步骤s1中,预处理的热浸除油的试剂为rs-15b脱脂剂,浓度约60g/l。

211.热浸除油的温度为55℃,时间约10min。

212.超声波除油的试剂为rs-15b脱脂剂,浓度约30g/l。

213.超声波除油的温度为55℃,时间约3min。

214.阴极电解除油的试剂为rh-368电解脱脂剂,浓度约55g/l。

215.阴极电解除油的温度为25℃,时间约1min。阴极电流密度约2.0a/dm2,阳极板为不锈钢板。

216.酸活化采用98%的浓硫酸按80ml/l的比例配制,酸活化的温度为30℃,时间约10s。

217.无氰镀铜打底的建浴剂为500ml/l的rp-9964mu。

218.无氰镀铜打底的补充剂为80ml/l的rp-9964a。

219.无氰镀铜打底的温度为55℃。ph值为9.0,时间约20min,阴极电流密度为2.0a/dm2。无氰镀铜的铜层厚度为6μm。

220.步骤s2中,焦磷酸盐镀铜的试剂包括:约85g/l的焦磷酸铜,约310g/l的焦磷酸钾,约3ml/l的氨水(28%)以及约2ml/l的光泽剂rp-951。

221.焦磷酸盐镀铜的温度为55℃。ph值为8.5,时间约20min,阴极电流密度约5a/dm2。

222.酸性镀铜的试剂包括:约200g/l的硫酸铜(cuso4·

5h2o),约70g/l的硫酸(h2so4)(98%),约100mg/l的氯离子,约8ml/l的建浴剂rp-9811mu,约0.4ml/l的光泽剂rp-9811a,约0.4ml/l的平滑剂rp-9811b。

223.酸性镀铜的温度约25℃,时间约20min,阴极电流密度约4.0a/dm2。

224.酸性镀铜的铜层厚度为22μm。

225.步骤s2中,后处理的半光泽镀镍的试剂包括:约280g/l的硫酸镍(niso4·

6h2o),约50g/l的氯化镍(nicl2·

6h2o),约50g/l的硼酸(h3bo3),约6.0ml/l的建浴剂rn-3110mu,约0.7ml/l的光泽剂rn-3110a,约0.4ml/l的湿润剂rn-664。

226.半光泽镀镍的温度为55℃,ph约3.5,时间约20min,阴极电流密度约4.0a/dm2。半光泽镀镍的镍层厚度为20μm。

227.全光泽镀镍的试剂包括:约280g/l的硫酸镍(niso4·

6h2o),约50g/l的氯化镍(nicl2·

6h2o),约50g/l的硼酸(h3bo3),约6.0ml/l的光泽剂rn-8605,约0.4ml/l的柔软剂rn-6702pt,约0.6ml/l的湿润剂rn-7625。

228.全光泽镀镍的温度为55℃,ph为4.6,时间约20min,阴极电流密度约4.0a/dm2。镍层厚度为22μm。

229.装饰镀铬的试剂包括:约200g/l的铬酸,约0.5g/l的硫酸(h2so4)(98%),约15ml/l的添加剂rm-88b。

230.装饰镀铬的温度为35℃,时间约3min,阴极电流密度约8.0a/dm2。铬层厚度为0.2μm。

231.热水洗的温度为30℃,时间为12s。

232.烘干的温度为100℃,时间为15min。

233.上述使用到的rs-15b脱脂剂、rh-368电解脱脂剂、rp-9964mu(建浴剂)、rp-9964a(补充剂)、rp-9811mu(建浴剂)、rp-9811a(光泽剂)、rp-9811b(平滑剂)、rn-3110mu(建浴剂)、rn-3110a(光泽剂)、rn-664(湿润剂)、rn-8605(光泽剂)、rn-6702pt(柔软剂)、rn-7625h(湿润剂)、rm-88b(添加剂)均为市售,可以从江门市瑞期精细化工程有限公司等企业采购。

234.空白样为无氰镀铜打底后直接进行焦磷酸盐镀铜。测试工艺流程为:

235.热浸除油

→

水洗

→

超声波除油

→

水洗

→

阴极电解除油

→

水洗

→

酸活化

→

水洗

→

无氰镀铜打底

→

水洗

→

酸活化

→

水洗

→

焦磷酸盐镀铜

→

水洗

→

酸活化

→

水洗

→

酸性镀铜

→

水洗

→

酸活化

→

水洗

→

半光泽镀镍

→

全光泽镀镍

→

水洗

→

酸活化

→

水洗

→

装饰镀铬

→

水洗

→

热水洗

→

烘干

→

性能检测(结合力和深孔腐蚀)。

236.对比例1采用无氰镀铜打底 化学镀镍组合进行对比,测试工艺流程为:

237.热浸除油

→

水洗

→

超声波除油

→

水洗

→

阴极电解除油

→

水洗

→

酸活化

→

水洗

→

无氰镀铜打底

→

水洗

→

化学镀镍

→

水洗

→

酸活化

→

水洗

→

焦磷酸盐镀铜

→

水洗

→

酸活化

→

水洗

→

酸性镀铜

→

水洗

→

酸活化

→

水洗

→

半光泽镀镍

→

全光泽镀镍

→

水洗

→

酸活化

→

水洗

→

装饰镀铬

→

水洗

→

热水洗

→

烘干

→

性能检测(结合力和深孔腐蚀)。

238.其中,化学镀镍的组成与操作条件:

239.药液组成:

240.硫酸镍(niso4·

6h2o):20g/l;

241.次磷酸钠:20g/l;

242.柠檬酸钠:50g/l;

243.乳酸:5g/l;

244.硫脲:0.01g/l。

245.操作条件:

246.温度:45℃;

247.ph值:8.0;

248.时间:10min。

249.需要说明的是,在镀化学镍的刚开始时,必须采用铁片对样件进行引镀,这样才能正常上镀镍。

250.对比例2与对比例1的工艺流程完全相同,唯一不同之处在于化学镀镍的操作条件时间为20min,主要是用于增加厚度来进行对比。

251.测试了实施例和对比例制备的样品的结合力和耐腐蚀性。

252.其中,结合力检测采用gb 5270-85中的热震试验方法:将电镀好的工件在150℃下烘烤30min,取出后立即投入室温的水中骤冷,反复测试3次。观察镀覆层是否鼓泡或片状剥离。

253.评价方式:

254.“○”

表示无鼓泡,结合力良好;

255.“△”

表示局部起小泡,结合力一般;

256.“×”

表示严重起泡,结合力很差。

257.耐蚀性检测采用耐中性盐雾(nss)时间评价样中件整体的耐蚀性,尤其是观察试验后深孔或盲孔部位腐蚀状况。

258.评价指标为:经过相同试验时间后,同时观察试样外观表面和深孔或盲孔部位的腐蚀状况,按标准进行腐蚀严重程度进行判级,级别越高,表示耐腐蚀性越好;反之,级别越低,表示耐蚀性能越差,级别值为0-10级。

259.中性盐雾试验(nss)按astm

–

b117进行。

260.试验溶液为50g/l的nacl溶液,ph值为7.0~7.1,连续喷雾,试验温度为35

±

1℃,喷雾量为1~2ml/(80cm2/hr)。

261.试片放置角度为30

°

。

262.有效喷雾面积为0.6dm2/pcs。

263.每组试验测试4pcs,结果数据为取平均值。

264.为了更准确评价样件深孔或盲孔部位的耐腐蚀性能,采用对样件的深孔或盲孔进行对半线切割进行观察与判定,同时还做中性盐雾前、后的比较。每组试验4pcs,结果数据为取平均值。

265.结果如表1所示。

266.表1样品的结合力和耐腐蚀性测试结果

[0267][0268]

由上表可以看出,锌合金制品的深孔或盲孔部位在只有氰镀铜打底工艺的情况下,电镀后表面就已经存在轻微腐蚀现象,而增加化学镀镍或纳米镍后,耐蚀性能具有明显提高,尤其是进行盐雾试验后仍外观只有轻微的腐蚀,表现非常的好。在实施例与对比例1、2的比较可以知道,纳米镍在相同时间下,其沉积速度明显比化学镍的快,提高耐蚀性更明显。综合生产效率和耐腐蚀性考虑,本发明实施例2效果相对最佳。

[0269]

锌合金制品表面电镀处理工艺中,通常采用无氰镀铜打底 化学镀镍的组合方式来解决锌合金制品深孔或盲孔部位的耐蚀问题,但在实际生产应用中,化学镀镍工序存在如下的缺点:(1)化学镀镍药液随着消耗与补充,会出现不可逆转的老化,必须周期性进行全部报废更新药液,使用量大,成本高;(2)化学镀镍报废药液量大且镍含量高,废水处理难度大,综合处理成本极高;(3)化学镀镍随着药液的老化,各项性能也随之降低,稳定性也变差,管理维护复杂、要求高;(4)化学镀镍为自发还原沉积,沉积速度慢,需要的施镀时间长,生产效率低。因此,常规的无氰镀铜打底 化学镀镍的组合方法,因综合成本太高,只有在少数高端要求的市场应用,无法普遍推广应用。

[0270]

本发明的镀镍方法,采用纳米镀镍工序替代了传统化学镀镍工序,不仅保持了化学镀镍工艺的优点,而且纳米镀镍工艺有通电加持,具有更快的沉积速度,可以缩短电镀镍的时间,提高生产效益,大幅降低了使用成本。

[0271]

本发明的镀镍方法,用于替代现有工艺流程中的无氰镀铜打底 化学镀镍的组合方法,不仅可以提高锌合金制品的深孔或低电流区的耐蚀性,缩短电镀镍的时间,提高生产效益,而且可以解决现有化学镀镍存在的缺点,符合节能降耗的环保趋势需求。

[0272]

本发明的镀镍方法,采用无氰镀铜打底 纳米镀镍结合,其中纳米镀镍药液,是利用外加电流和自发还原的共同作用下,使镍镀层快速且均匀的沉积于锌合金制的任何表面,既具有电镀镍沉积速度快的优点,也具有化学镀镍100%分散性的优点,从而具有提高

低电流区耐蚀性。然而纳米镀镍药液具备电镀镍的优点,不会出现不可逆转的老化,因此也不需要定期报废更新,废水量小且镍含量低,综合处理相对简单且成本低,管理维护简单,性能更为稳定。不仅能提高低电流区的耐蚀性,而且提高生产效率,克服现有化学镀镍药液的缺点,极大降低使用成本,适合普遍推广应用。

[0273]

本发明的镀镍方法,采用无氰镀铜打底 纳米镀镍结合,一方面利用外加电流和自发还原共同作用,不仅提高低电流区镀层的耐蚀性,而且提高镍的沉积速度,克服了化学镀镍沉积速度慢,施镀时间长、生产效率低的缺点。另一方面,由于具有电镀镍药液的特性,不需报废更新,废水量少且处理相对简单。再者,管理维护简单,药液性能稳定,关键使用成本低,易于大规模应用。

[0274]

本发明的纳米镀镍药液,可以替代化学镀镍药液,不仅具有与化学镀镍相同的100%的分散性,还可以使锌合金制品的深孔或低电流区能完全覆盖镍镀层,提高低电流区镀膜层的耐蚀性,而且同时具有与电镀镍药液一样只需定期凈化处理与维护的特性,没有镀液老化后需要更新镀液的问题,克服了化学镀镍药液的缺点。

[0275]

本发明的纳米镀镍药液,通过合理设计组分,利用外加电流和自发还原的共同作用,使镍镀层快速且均匀的沉积于锌合金制的任何表面,既具有电镀镍沉积速度快的优点,也具有化学镀镍100%分散性的优点,从而可以提高低电流区的耐蚀性。

[0276]

此外,纳米镀镍药液具备电镀镍的优点,不会出现不可逆转的老化,因此也不需要定期报废更新药液,废水量小且镍含量低,综合处理相对简单且成本低,管理维护简单,性能更为稳定。采用本发明的纳米镀镍药液,不仅能提高低电流区的耐蚀性,而且能提高生产效率,克服现有化学镀镍药液的缺点,极大降低使用成本,适合普遍推广应用。

[0277]

本发明的纳米镀镍药液,管理维护简单,药液性能稳定,关键使用成本低,易于大规模应用。

[0278]

上面结合实施例对本发明作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。