1.本发明涉及燃烧器技术领域,具体为一种可提高助燃效率的低氮燃烧器。

背景技术:

2.低氮燃烧器是工业生产中使用可燃气体燃烧加热物料或加热反应时常用的一种工业设备,低氮燃烧器的排放物主要为氮氧化物,氮氧化物通过呼吸进入人体呼吸系统可引起支气管炎或肺部疾病,给人体健康造成危害,氮氧化物与大气中的其他污染物发生光化学反应可形成毒性很大的光化学烟雾,污染环境。

3.在燃烧器运作时,一般通过氧气的注入与燃气相互结合进行低氮燃烧,然而氧气在注入后的流量难以导引控制,不易与燃气均匀混合,从而降低氮氧化物排放量的可控性,并且,在氧气随着导引与燃气结合助燃的同时,若氧浓度越高,反应停留时间越长,会使氧气与燃气温度相性变差,从而导致燃气燃烧的参数精度有所下降,促使氮氧化物的排放进程受到阻碍,并且火焰在燃烧时较为密集集中,导致燃烧器端面的中心处燃烧温度过大,进而导致燃烧化物排放量容易超标,对环境造成污染。

技术实现要素:

4.本发明的目的在于提供一种可提高助燃效率的低氮燃烧器,以解决上述背景技术中提出的相关问题。

5.为实现上述目的,本发明提供如下技术方案:一种可提高助燃效率的低氮燃烧器,包括壳体,所述壳体的一侧分别固接有相互连通的环形框架和管体,所述壳体内部的底部设有引风装置,所述环形框架的底部设有安装座,所述管体内侧的一侧开设有环形凹层,所述环形凹层的一端固接有四组锥形挡板,四组所述锥形挡板的一侧设有内层燃气喷管,所述环形框架和管体内部的轴心处分别设有内层导气腔和燃气导引管总成,所述燃气导引管总成外侧的一侧分别设有相互连通的燃气分配器与燃气分流管,所述内层导气腔的一侧设有相互连通的散热排气口,所述燃气分流管的一侧设有相互连通的外层燃气喷管。

6.优选的,所述环形框架内侧的一侧设有预加热导气组件,且预加热导气组件分别包括环形腔、外层导气腔、螺旋导引杆、接引口、环形电加热丝、第一排气口和第二排气口,所述环形腔位于环形框架内侧的一侧,所述环形腔内侧的边缘处设有环形电加热丝,所述管体内侧靠近内层导气腔的外侧开设有四组外层导气腔,四组所述外层导气腔内侧的一侧设有螺旋导引杆,四组所述外层导气腔的一侧分别设有相互连通的第一排气口与第二排气口,四组所述外层导气腔的另一侧与内层导气腔的一侧皆设有与环形腔水平面相对的接引口。

7.优选的,所述安装座的内部设有温度控制器,且温度控制器与环形电加热丝控制连接,所述环形框架的内侧设有保温层,且保温层包裹接引口的外侧。

8.优选的,所述管体的内侧设有环形消音板,且环形消音板的一侧呈斜型结构凸起,而斜型结构凸起的一侧均匀设有降噪网。

9.优选的,所述外层燃气喷管与内层燃气喷管皆为四组,四组所述外层燃气喷管呈斜型结构,四组所述内层燃气喷管和锥形挡板之间存有间隙,所述散热排气口的排风口与间隙相互对应。

10.优选的,所述环形凹层的内层开设有四组扇形通口,且扇形通口与散热排气口对应配合。

11.优选的,所述环形腔通过接引口分别与外层导气腔和内层导气腔相互连通,五组所述接引口呈锥形结构位于环形腔和外层导气腔与内层导气腔之间。

12.优选的,四组所述外层导气腔的一侧设有斜型导气管,四组所述第一排气口与第二排气口位于斜型导气管的外侧面和侧面。

13.优选的,四组所述第一排气口与外层燃气喷管方向对应,四组所述第二排气口与内层燃气喷管方向对应,四组所述第一排气口和第二排气口的内侧皆设有弧形导气板。

14.优选的,四组所述螺旋导引杆的一侧设有固定杆,且固定杆与外层导气腔固接,四组所述螺旋导引杆与四组接引口的内侧连通处水平面对应。

15.与现有技术相比,本发明提供了一种可提高助燃效率的低氮燃烧器,具备以下有益效果:

16.1、本发明通过内层导气腔与外层导气腔的结构导引,促使作为助燃功效的氧气在内外层得到均衡导引功效,而利用外层导气腔和内层导气腔端面的第一排气口与第二排气口以及散热排气口的连通作为排引体系,促使气体均匀的排入燃气喷出的外围的内圈,从而保证燃气与氧气的接触率,提高燃气的助燃效率,而利用燃气分配器和燃气分流管的分流,促使燃气在四组外层燃气喷管和内层燃气喷管同样分为内外层控制喷出,进一步提高燃气和氧气的混合效率,同时在第一排气口与第二排气口排引的方向导引下,增加燃气燃烧的循环性,提高燃烧器的工作效率。

17.2、本发明利用预加热导气组件的相互配合,促使氧气在进入接引口和外层导气腔与内层导气腔进行分级导引前在环形电加热丝的配合下受热,从而使受热的氧气在螺旋导引杆的导引下呈螺旋体系导出管体的外层面,以便对氧气的浓度含量和导引流量进行控制,提高燃气与氧气温度的相性,促使燃气和氧气的混合助燃效率得到进一步提升,而利用四组锥形挡板之间的散热排气口开设的间隙以及环形凹层的凹层面,加强管体中心喷发燃烧温度的散热面,让燃气的燃烧面得到分层,避免火焰过于集中,增加装置氮氧化物燃烧排放量的可控性,便于获取燃烧温度的最佳参数,以防氮氧化物排放量超标,造成环境污染。

附图说明

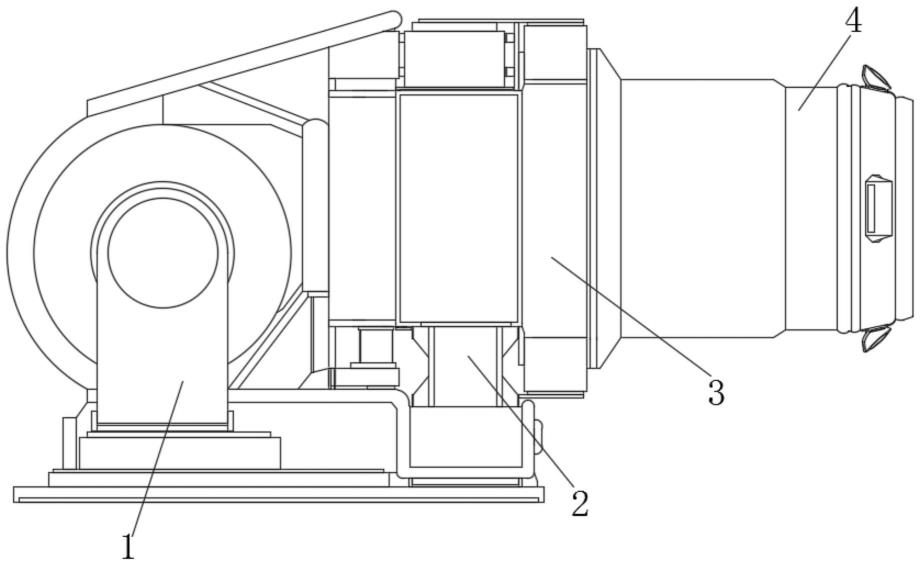

18.图1为本发明的主视图;

19.图2为本发明的主视剖视图;

20.图3为本发明图2的a处放大图;

21.图4为本发明的管体侧视图;

22.图5为本发明的环形腔侧视图;

23.图6为本发明的锥形挡板立体图。

24.图中:1、壳体;2、安装座;3、环形框架;4、管体;5、引风装置;6、环形腔;7、燃气导引管总成;8、外层导气腔;9、螺旋导引杆;10、接引口;11、环形电加热丝;12、内层导气腔;13、

第一排气口;14、第二排气口;15、外层燃气喷管;16、环形凹层;17、内层燃气喷管;18、燃气分流管;19、散热排气口;20、燃气分配器;21、锥形挡板。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1-6,本发明提供一种技术方案:一种可提高助燃效率的低氮燃烧器,包括壳体1,壳体1的一侧分别固接有相互连通的环形框架3和管体4,壳体1内部的底部设有引风装置5,环形框架3的底部设有安装座2,管体4内侧的一侧开设有环形凹层16,环形凹层16的一端固接有四组锥形挡板21,四组锥形挡板21的一侧设有内层燃气喷管17,环形框架3和管体4内部的轴心处分别设有内层导气腔12和燃气导引管总成7,燃气导引管总成7外侧的一侧分别设有相互连通的燃气分配器20与燃气分流管18,内层导气腔12的一侧设有相互连通的散热排气口19,燃气分流管18的一侧设有相互连通的外层燃气喷管15。

27.作为本实施例的优选方案:环形框架3内侧的一侧设有预加热导气组件,且预加热导气组件分别包括环形腔6、外层导气腔8、螺旋导引杆9、接引口10、环形电加热丝11、第一排气口13和第二排气口14,环形腔6位于环形框架3内侧的一侧,环形腔6内侧的边缘处设有环形电加热丝11,管体4内侧靠近内层导气腔12的外侧开设有四组外层导气腔8,四组外层导气腔8内侧的一侧设有螺旋导引杆9,四组外层导气腔8的一侧分别设有相互连通的第一排气口13与第二排气口14,四组外层导气腔8的另一侧与内层导气腔12的一侧皆设有与环形腔6水平面相对的接引口10。

28.作为本实施例的优选方案:安装座2的内部设有温度控制器,且温度控制器与环形电加热丝11控制连接,环形框架3的内侧设有保温层,且保温层包裹接引口10的外侧,便于控制装置内对氧气的预加热温度,提高氧气后续助燃功效。

29.作为本实施例的优选方案:管体4的内侧设有环形消音板,且环形消音板的一侧呈斜型结构凸起,而斜型结构凸起的一侧均匀设有降噪网,便于通过环形消音板的外层体系以及降噪网的相互配合,对装置内部气体导流和运作产生的噪音进行消除缓解,增加装置运作的平稳性。

30.作为本实施例的优选方案:外层燃气喷管15与内层燃气喷管17皆为四组,四组外层燃气喷管15呈斜型结构,四组内层燃气喷管17和锥形挡板21之间存有间隙,散热排气口19的排风口与间隙相互对应,可通过散热排气口19与锥形挡板21之间的间隙穿插,对燃烧的火焰形成阻断,并对火焰阻断的间隔加注氧气助燃,提高燃气的燃烧率,并对火焰燃烧的中心进行散热。

31.作为本实施例的优选方案:环形凹层16的内层开设有四组扇形通口,且扇形通口与散热排气口19对应配合,便于利用扇形通口加大热源的散热面,提高火源的分断性,避免火焰相互集中。

32.作为本实施例的优选方案:环形腔6通过接引口10分别与外层导气腔8和内层导气腔12相互连通,五组接引口10呈锥形结构位于环形腔6和外层导气腔8与内层导气腔12之

间,提高接引口10与外层导气腔8和内层导气腔12的导流功效。

33.作为本实施例的优选方案:四组外层导气腔8的一侧设有斜型导气管,四组第一排气口13与第二排气口14位于斜型导气管的外侧面和侧面,便于通过斜型导气管对氧气导引扩展在管体4的外层面,促使气体将燃气的燃烧面进行包裹覆盖。

34.作为本实施例的优选方案:四组第一排气口13与外层燃气喷管15方向对应,四组第二排气口14与内层燃气喷管17方向对应,四组第一排气口13和第二排气口14的内侧皆设有弧形导气板,促使氧气喷出得到导引,可聚集包裹在管体4的外侧面,对氮氧化合物进行循环燃烧。

35.作为本实施例的优选方案:四组螺旋导引杆9的一侧设有固定杆,且固定杆与外层导气腔8固接,四组螺旋导引杆9与四组接引口10的内侧连通处水平面对应,可利用螺旋导引杆9对氧气进行螺旋导引,促使气体在外层导气腔导流的流速均匀,气体的流速和排通更为均衡。

36.实施例1,如图1-2所示,随着氧气在环形腔6和接引口10的导引进入外层导气腔8导流时,可通过外层导气腔8内的螺旋导引杆9对氧气进行螺旋导引,促使氧气的流量更为均匀,并使从第一排气口13喷出的氧气回流率得到提升,即可利用第一排气口13和第二排气口14的喷出让燃气与氧气燃烧的氮氧化物得以回流循环,进一步提高氮氧化物燃烧排放量的可控性和装置的环保性。

37.实施例2,如图1-3所示,当装置在进行气体导引时,可通过外层的四组外层导气腔8外侧面安设的环形消音板凸起处均匀安设的降噪网进行消音降噪工作,促使装置内部运作的噪音得到缓解,并利用四组外层导气腔8的导流以及四组外层燃气喷管15和内层燃气喷管17的多级喷发和使燃气和氧气的导引更加安稳,进一步增加装置运作的平稳性和安定性。

38.工作原理:当装置使用时,可通过引风装置5将外界氧气吸收,并在环形腔6内侧流通,期间通过环形电加热丝11的启动对氧气预加热,并促使氧气通过五组接引口10和外层导气腔8与内层导气腔12的导引连通,使氧气得到分层均匀的导流体系,然后通过燃气导引管总成7将燃气导引,促使燃气在燃气分配器20和燃气分流管18的分流下分别通过四组外层燃气喷管15和内层燃气喷管17排放,并配合外层导气腔8的导引从第一排气口13与第二排气口14排出氧气,使氧气与环形凹层16内层排放的燃气均匀接触混合,而内层导气腔12导引的氧气则通过散热排气口19在锥形挡板21的间隙处渗出,从而扩大氧气与燃气的接触率和助燃功效,且利用该间隙以及四组外层燃气喷管15和内层燃气喷管17的分层排放,促使燃气喷发燃烧面得到分隔,避免火焰热量过于集中,提高燃烧器低氮燃烧的工作效率。

39.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。