1.本发明涉及一种根据权利要求1的前序部分所述的阀和一种根据权利要求10的前序部分所述的方法。

背景技术:

2.所述类型的阀在用于制造食品、饮料、药品和精细化工产品的设备中使用以及在生物技术中使用。

3.这些应用要求所述阀具有卫生的设计方案。尤其是必须能够进行彻底的清洁。

4.一种类型的阀以名称双座阀已知,在这种阀中,能够使两个关闭元件与分别相配的阀座发生密封接触。在这些关闭元件之间存在所谓的泄漏空间。现在适用的是,要可靠地清洁所述阀座。在阀座可清洁的双座阀中就是这种情况。所述双座阀设置成,分别将一个关闭元件从与其相配的阀座上抬起,而另一个关闭元件保持密封接触。清洁液流过露出的阀座并对所述阀座和关闭元件进行清洁。液体可以经由泄漏空间导出。

5.这种阀座可清洁的双座阀在现有技术中是已知的。

6.wo 2009/115255 a1和ep 0 646 741 b1给出阀座可清洁的双座阀,在所述双座阀中,阀杆上的密封件在清洁步骤中也能够露出,以便进行清洁。两个文件都示出这种布置形式,ep 0 646 741 b1附加示出了对驱动侧密封件的清洁,所述密封件设计成在一个关闭元件部段上滑动。更早的文件是de 41 18 874 a1,该文件同样示出对驱动侧密封件的清洁。

7.在ep 0 646 741 b1中,所述密封件的清洁位置与阀座上的主密封件的清洁位置相关联。因此,借助于压力介质运行的驱动器设计成,使得附加于全冲程或主冲程还执行部分冲程。de 41 18 874 a1和wo 2009/115255 a1没有提供有关驱动器的详细说明。

8.阀座可清洁的双座阀可以设计为所谓的罐底阀,罐的出口可以利用罐底阀以开关方式与管道系统连接。wo 2019/020361 a1提出了这种罐底阀。

技术实现要素:

9.现在,本发明的目的是,改进阀的可清洁性并提出一种清洁方法。

10.所述目的通过具有权利要求1特征的阀和具有权利要求10的特征的方法来实现。

11.本发明基于这样的认知,即,工艺技术上,不仅提供已知的清洁位置用于清洁阀。与现有技术的思维方式相反,还可以在阀的打开位置中清洁目前为止这个开关位置中无法接近的部件。因此提出,使由第一和第二关闭元件包围的中间空间朝阀的内部空间敞开。所述中间空间也称为泄漏空间,这个中间空间用于排放泄漏物并使泄漏可见,所述泄漏可能是由于关闭元件上的密封件磨损而发生的。中间空间朝内部空间的敞开是通过第一和第二关闭元件之间的间隙来实现的。因此,用于调节关闭元件的调节装置设置成,在关闭元件同时从分别与其相配的阀座上抬起时,附加地在这些关闭元件之间形成间隙。由此可以提供有力的清洁流,所述清洁流以前所未有的质量实现对所述中间空间和关闭元件的清洁。这特别有利地存在于所谓的罐底阀中,因为在这种应用中经常观察到清洁液的低压力,所述

清洁液通过阀的与罐连接的接头进入。

12.在第一改进方案中设定,所述调节装置包括结构组件,所述结构组件与所述关闭元件中的一个配合作用并且在打开位置中在形成所述间隙情况下相对于另一个关闭元件调节该关闭元件。在调节装置中专门为了这个功能设定的附加的结构组件允许尽可能好地实现这种新型清洁位置。所述调节装置可以通过所述结构组件调整到对关闭元件进行尽可能好的控制,这尤其是涉及间隙宽度。也可以优化用于开关的力。可以设想用于结构组件的这样的作用原理,所述作用原理例如基于在现有技术中使用的电磁、液压或气动原理。

13.根据一个改进方案有利的是,所述结构组件设有能用压力介质、例如空气加载的活塞,并且根据权利要求1,在压力介质加载的情况下,该活塞通过位移实现附加的位置。

14.一个经济且可靠的实施形式设定,所述活塞与关闭元件的阀杆之一上的凸台配合作用。当加载压力时,活塞与凸台发生接合,从而在活塞运动时带动阀杆。

15.所述调节装置有利地可以为了调节关闭元件设置成,模块化地设计为具有至少两个驱动模块,一个所述驱动模块设计成实现附加的清洁位置。这在制造上是经济的并且此外允许在客户处进行调整,就是说,在生产工艺设备中进行调整。所述驱动模块优选能够相对于彼此可拆卸地接合并且成排地设置。

16.在一种由驱动模块构成的调节装置的构造中有利的是,所述结构组件设置在独立的驱动模块中。这种设计方案优选地选择成,使得所述驱动模块可以能改装地集成到调节装置中。为此,所述调节装置可以包括阀杆自己的部段,所述部段可以与阀的杆和其他驱动模块耦合。

17.如果调节装置包括这样的驱动模块,所述驱动模块操控关闭元件,以便将关闭元件移动到对应于阀的打开位置的位置,则可以提高模块化的优点。

18.如果包括所述结构组件的驱动模块设置在壳体和形成所述打开位置的驱动模块之间,则可以实现驱动模块的一种简单且经济的设计方案。这使得不必对于打开位置对目前位置已知的驱动模块进行改变。

19.如果所述阀的至少一个阀杆、优选所有阀杆构造成多部分式的,则深化了并且经济地实现模块化的优点,尤其是实现了能够容易地进行改装。多部分形式选择成,使得辅助实现模块化。例如当阀杆的各部分仅在各个驱动模块上延伸时,就是这种情况。

20.根据权利要求10所述的方法设定,使两个关闭元件从与其相配的阀座抬起,并且同时在各关闭构件之间构成间隙,所述间隙将所述中间空间与所述内部空间连接。以这种方式,给所述清洁方法扩展了关闭元件的一个位置,在这个位置中,允许清洁剂进入阀,并且这样就实现了全面的清洁。

附图说明

21.应参考实施例及其改进方案来详细说明本发明。此外,还应深入讨论所述优点。

22.其中:

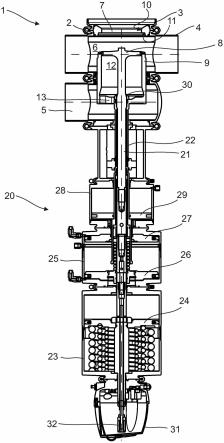

23.图1以罐底实施形式示出打开位置中的双座阀;

24.图2用局部图示出根据实施例具有附加的清洁位置的双座阀;

25.图3示出用于根据实施例的双座阀的调节装置。

具体实施方式

26.在图1中示出能与罐连接的且可清洁的阀1的纵向剖视图。

27.阀1包括具有第一接头3的单件式或多件式的壳体2,所述接头能与未示出的罐或容器连接。这可以通过夹紧法兰或焊接连接来实施。在壳体2上构成能与工艺设备的管道连接的第二接头4形成。设有第三接头5并且所述第三接头能够与用于泄漏显示和/或泄露导出的装置连接。所述壳体界定了内部空间6,所述内部空间将第一和第二接头3和4导流地相互连接。在第一和第二接头3和4之间,在壳体中构成通路7。

28.第一关闭元件8和第二关闭元件9位于内部空间中。

29.第一关闭元件8与在通路7中构成圆柱面的第一阀座10配合作用。优选构造成阶梯形的第二阀座11在第一阀座10朝向内部空间6的侧面上成形。通过这种阶梯形第二阀座11形成限定第二关闭元件9运动的轴向止挡。

30.第二关闭元件9杯状地成形。在第二关闭元件的内部存在中间空间12。第一关闭元件8能够容纳在第二关闭元件9中,使得中间空间12相对于内部空间6是密封的。通道13在第二关闭元件9中在背离第一关闭元件8的侧面上构成,并提供中间空间12与第三接头5的流体连通。清洁液体或通过在阀座和关闭元件之间不密封的位置的泄漏物首先进入中间空间12并通过通道13到达第三接头5。

31.关闭元件8和9可以借助调节装置20运动。

32.调节装置20有利地模块式地构成并且具有多个驱动模块,这些驱动模块在该示例中设计成是压力介质运行的并且部分弹簧加载的。

33.第一阀杆21与第一关闭元件8连接,所述第一阀杆可移动地设置在设计成空心杆的第二阀杆22中。所述第二阀杆22与第二关闭元件9连接。

34.所述调节装置20包括第一驱动模块23,在所述第一驱动模块中设置第一活塞24。所述第一活塞与第一阀杆21配合作用。第一驱动模块23允许第一关闭元件8在两个位置之间往复运动。在第一位置中,第一关闭元件8与第一阀座10处于密封接触。在第二位置中,关闭元件8在沿调节装置20的方向移动之后处于在内部空间6内的缩回位置中。在所述运动中带动第二关闭元件9,然后阀1处于打开位置,在所述打开位置中,在第一和第二接头3和4之间存在流动连接。

35.所述调节装置20包括第二驱动模块25,所述第二驱动模块与第一驱动模块23可拆卸地连接,并且在第二驱动模块中设置与第一阀杆21配合作用的第二活塞26。当用压力介质加载这个活塞时,第二活塞26向第一阀杆21施加力并使得第一阀杆21朝第一接头3的方向移动。由此,与第一阀杆21连接的第一关闭元件8从第一阀座10中朝第一阀座10的背离内部空间6的侧面抬起。该位置允许清洁尤其是第一阀座10。在此期间,第二关闭元件9与其相配的第二阀座11处于密封接触。用于清洁的流体则现在流动通过中间空间12,接下来流动通过通道13并通过第三接头5离开阀。

36.在第二驱动模块25中设置第三活塞27。所述第三活塞与第二阀杆22配合作用。第三活塞27和第二阀杆22设置成,使得在对第三活塞27加载压力时,第二关闭元件9从第二阀座11朝内部空间6中提升。第一关闭元件8仍与第一阀座10处于密封接触。关闭元件8和9的这个位置允许尤其是对第二阀座11进行清洁。这里,清洗流体也通过中间空间12、通道13和第三接头5导出。

37.所述调节装置20包括第三驱动模块28,所述第三驱动模块与第二驱动模块25可拆卸地连接并且具有第四活塞29。为了产生附加的清洁位置,当已经用压力加载第一活塞24时,可以给第四活塞加载压力介质。但可以对第一活塞24加载,而不操控第四活塞29。通过用压力介质加载第一活塞24,第一和第二关闭元件8和9从第一和第二阀座10和11上抬起并向内部空间6中移动。在施加压力时,第四活塞29与第二阀杆22接合并使第二阀杆移动,并且由此间接地使第二关闭元件9朝调节装置20的方向移动。由此,在第一和第二关闭元件8和9之间形成间隙,所述间隙使得清洁剂能够从内部空间6进入中间空间12。这提供了特别有力的清洁流,使得在第一和第二关闭元件8和9的这个位置中,阀1的所有与产品接触的表面包括内部空间6和中间空间12都被彻底地清洁。因此,阀1明显优于现有技术的先前阀的卫生特性。

38.在这个示例中提出的具有三个驱动模块23、25和28的调节装置20的模块式构造允许经济地使阀系统适应客户要求。尤其是在现有的设备及其阀上也可以给第三驱动模块28加装附加的清洁位置。

39.阀1可以附加地包括喷嘴30,所述喷嘴设置在第二关闭元件9中并且当第一阀杆从第二阀杆22伸出时包围第一阀杆21。可以通过在第一阀杆21和第二阀杆22之间的间隙给所述喷嘴30加载清洁液。

40.对活塞24、26、27和29进行适当的压力加载可以有利地通过装备有压力调节阀控制头31来实现,所述控制头安装在阀1上。压力调节阀根据要求进行切换,所述要求由设备控制器发送给控制头31的电子装置。所述控制头31可以包括测量器件,所述测量器件确定设置在第一阀杆21上的测量目标32的位置。由此可以得出第一和第二关闭元件8和9的位置。这些信息可以传输给设备控制器。

41.在图2中,阀1的附加清洁位置以细节图示出。第一关闭元件8和第二关闭元件9缩回到内部空间6中并释放通路7,从而流体可以在第一接头3和第二接头4之间流动。

42.在阀1的关闭位置中与设置在第一关闭元件8上的第一密封件81处于密封接触的第一阀座10在阀1的这个位置是露出的。同样,在阀1的关闭位置中与设置在第二关闭元件上的第二密封件91处于密封接触的第二阀座11现在也是露出的。第一密封件81有利地可以设计成径向密封件,而第二密封件91设计成轴向密封件。尤其是第一密封件81的径向设计方案一方面允许第一关闭元件8经由通路7移动进入第一接头3并移动进入第二关闭元件9。

43.在阀1的正常打开位置中,第一和第二关闭元件8和9也缩回到内部空间6中并且通路7是打开的,就是说,通路7是对于流体是可透过的。但在打开位置中,第一密封件81与设置在第二关闭元件9上的内座92处于密封接触。所述内座设计成,使得内部空间6和中间空间12在第二关闭元件9中在流体技术上是彼此分开的。

44.但在图2所示的位置中,第一关闭元件8和第二关闭元件9相对于彼此移动,使得尽管通路7打开,但第一密封件81没有与内座92处于密封接触。在第一和第二关闭元件8和9之间构成间隙s,所述间隙允许流体流动。间隙宽度尺寸有利地可以设计成,使得通过间隙s建立的流实现对第一密封件81和内座92的清洁以及对第一和第二关闭元件8和9的与密封件和内座邻接的表面的清洁。有利的是,为了实现根据图2的位置,第二关闭元件9朝调节装置20的方向在图2中向下移动,并且由此远离通路7,并且由此使第二关闭元件露出。这改善了清洁效果。

45.该示例的调节装置20的结构在图3中详细示出。

46.通过第一和第二关闭元件8和9向内部空间6中的移动而使阀1进入打开位置的第一驱动模块23包括第一活塞24。所述第一活塞24固定在驱动杆231上,从而第一活塞24的运动导致驱动杆231的运动。通过加载压力介质能够实现第一活塞24的运动。通过加载压力介质,例如压力空气,使第一活塞24克服弹簧232或弹簧组的力移动。第一活塞24的移动以与第一工作面233的滑动接触进行,所述第一工作面可以成形为圆柱面。所述移动由第一止挡24限定。第一止挡24可以设计成环绕的突起,所述突起可以设计成环状构件。

47.第二驱动模块25设置在第一驱动模块23的朝向关闭元件8和9以及壳体2的侧面上并且与所述壳体连接。这种连接有利地设计成可松开的,由此第二驱动模块25是独立的商业单元。

48.在第二驱动模块25中可移动地设置第二活塞26。这种移动与第二工作面251的滑动接触地进行。此外,在第二驱动模块25中,也同样可移动地设置第三活塞27,所述第三活塞与第三工作面252处于滑动接触中。两个活塞26和27都能用压力介质加载,以实现移动。活塞26和27的压力加载实现了朝相应的另一个活塞的方向的运动。在活塞26和27与工作面251和252之间设置第二止挡253,所述第二止挡设计成环状构件并且对于每个圆柱形的工作面251和252形成一个突起。以这种方式,一个构件形成了用于两个活塞26和27的运动限制结构。

49.第二驱动模块24设置成,分别使关闭元件8和9之一进入清洁位置,在所述清洁位置中,关闭元件之一从与其相配的阀座10和11上抬起,而相应的另一个关闭元件8和9保持在密封接触中。为此,第二工作面251和第二止挡253这样设计尺寸,使得允许第二活塞26的调节行程比第一活塞24的调节行程长。驱动杆231可移动地容纳在滑动衬套254中,所述滑动衬套254设置在第二活塞26的毂255中。通过调节第一活塞24使第一关闭元件8与第一阀座10接触。此时,带动第二活塞26。对第二活塞26加载压力现在使其移动到第二止挡253并经由第二阀杆22将第一关闭元件从第一阀座10推压到第一接头3中。此时,将驱动杆231从滑动衬套254中拉出一段。

50.第二关闭元件9的清洁位置通过第三活塞27实现,其方式是,给所述第三活塞加载压力介质并且由此朝第二活塞26的方向上运动。此时,以滑动接触方式可移动地设置在第二阀杆22上的第三活塞27与第四止挡257接触,所述第四止挡在第二阀杆的端部256上构成。由此带动第二阀杆22,直到第三活塞27到达第二止挡253。通过这样触发的第二阀杆22的运动,第二关闭元件9从第二阀座11上抬起。

51.在第三驱动模块28中,第四活塞29可移动地设置在第二阀杆22上并且设置成与设置在壳体上的第四工作面281配合作用。在第二阀杆22上构成凸台282,所述凸台用作用于第四活塞29的止挡。在给第四活塞29加载压力介质时,所述第四活塞朝其他驱动模块24和25的方向运动,直到所述第四活塞到达壳体侧的行程限制结构283。在达到行程限制结构283之前,第四活塞29与凸台282接合并由此带动第二阀杆22。由此,在阀1的打开位置中,如在图2所示,关闭元件8和9彼此分开地移动,直到已建立了希望的间隙s。

52.如果阀杆21和22中的至少一个、优选地两个阀杆构造成多部分式的,则这种构造的模块化得到改进,这些杆部段优选分配给各个模块23、25和28。

53.调节装置20的这种模块式构造是有利的,因为可以事后通过加装第二驱动模块25

来引入单个功能、例如各个关闭元件的清洁位置。也可以加装由第三驱动模块28实现的附加的清洁位置。以这种方式,一方面可以降低生产成本,另一方面可以通过为客户量身定制的调节装置20有针对性地满足客户的需求。

54.本发明以罐底阀为例进行了描述,但也可以应用于根据wo 2009/115255 a1的阀。

55.附图标记列表

[0056]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

阀

[0057]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壳体

[0058]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一接头

[0059]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二接头

[0060]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三接头

[0061]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内部空间

[0062]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通路

[0063]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一关闭元件

[0064]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二关闭元件

[0065]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一阀座

[0066]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二阀座

[0067]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

中间空间

[0068]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道

[0069]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

调节装置

[0070]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一阀杆

[0071]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二阀杆

[0072]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一驱动模块

[0073]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一活塞

[0074]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二驱动模块

[0075]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二活塞

[0076]

27

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三活塞

[0077]

28

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三驱动模块

[0078]

29

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四活塞

[0079]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

喷嘴

[0080]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

控制头

[0081]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

测量目标

[0082]

81

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一密封件

[0083]

91

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二密封件

[0084]

92

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内座

[0085]

231

ꢀꢀꢀꢀꢀꢀꢀꢀ

驱动杆

[0086]

232

ꢀꢀꢀꢀꢀꢀꢀꢀ

弹簧组

[0087]

233

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一工作面

[0088]

234

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一止挡

[0089]

251

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二工作面

[0090]

252

ꢀꢀꢀꢀꢀꢀꢀꢀ

第三工作面

[0091]

253

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二止挡

[0092]

254

ꢀꢀꢀꢀꢀꢀꢀꢀ

滑动衬套

[0093]

255

ꢀꢀꢀꢀꢀꢀꢀꢀ

毂

[0094]

256

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二阀杆的端部

[0095]

257

ꢀꢀꢀꢀꢀꢀꢀꢀ

第四止挡

[0096]

281

ꢀꢀꢀꢀꢀꢀꢀꢀ

第四工作面

[0097]

282

ꢀꢀꢀꢀꢀꢀꢀꢀ

凸台

[0098]

283

ꢀꢀꢀꢀꢀꢀꢀꢀ

行程限制结构

[0099]sꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

间隙

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。