1.本实用新型属于聚氨酯型材生产技术领域,特别是涉及一种聚氨酯型材生产用注胶成型结构。

背景技术:

2.聚氨酯型材一般属于硬泡聚氨酯,在制造过程中采用全水发泡技术,十分环保,并且已加入阻燃剂来加强系统的防火性能,安全可靠。常见的硬泡聚氨酯导热系数为0.062w/(m.k)。高密度(密度300~700kg/m3)聚氨酯硬泡又称仿木材,具有强度高、韧性好、结皮致密坚韧、成型工艺简单、生产效率高等特点,强度可比天然木材高,密度可比天然木材低,可替代木材用作各类高档制品。采用了高密度聚氨酯这一特性的聚氨酯型材,意向于将这种易于取得的、平价的材料来替代高档门窗中使用的木材,使这种新型门窗型材兼备与木材一样的保温性能,稳定且不易变形,保护森林资源,但现有的聚氨酯型材在生产过程中仍存在以下弊端:

3.现有的聚氨酯型材一般是通过注塑的方式进行生产,但是由于聚氨酯型材的长度较长,因此在注塑过程中,容易出现前端过快冷却而硬结的情况,因此一般会采取分段生产的方法,而分段生产比较麻烦,且现有的分段注塑生产时,其成型的效率又比较低,需要一定的冷却成型时间。

技术实现要素:

4.本实用新型的目的在于提供一种聚氨酯型材生产用注胶成型结构,通过上模和下模,解决了现有聚氨酯型材注胶成型结构分段生产麻烦和成型时间长的问题。

5.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

6.本实用新型为一种聚氨酯型材生产用注胶成型结构,包括上模和下模,所述上模的下方与下模活动连接;

7.所述上模包括蒸汽接口、水冷管、导热板和保温仓,所述蒸汽接口之间设置有水冷管,所述保温仓的前后两端与蒸汽接口互通,所述保温仓的内部固定连接有导热板;蒸汽接口可与蒸汽管道连接,进行对蒸汽的输送,以进行对保温仓内部的加热,水冷管用于进行对主模和底模内部传导热量的吸收,加快主模和底模注塑成型的时间,更利于提高聚氨酯型材生产的效率,导热板可与蒸汽充分接触,进行对蒸汽中热量的快速吸收,并将热量向主模和底模之间传导辐射,对注塑过程中进行持续的加热保证,避免提前冷却硬结,在注塑过程中,注塑机构会通过注塑口向主模和底模之间的模槽内部注入熔融材料,同时蒸汽会通过蒸汽接口输入保温仓的内部,而导热板会快速对蒸汽中的热量进行吸收并向内传导加热,直至注塑完成,然后可打开水管阀门,将冷却水送入水冷管,而水冷管会对主模和底模内部注塑过程中产生的热量进行快速吸收。

8.进一步地,所述上模还包括主模,所述主模的左右两侧设置有保温仓,所述蒸汽接口设置在主模前端面的上方和后端面的下方;

9.所述上模还包括封板,所述导热板的外侧面设置有封板,所述封板通过螺栓固定在主模的左右侧面,所述主模内部的上方还固定连接有水冷管;主模用于为聚氨酯型材提供稳定的注塑环境,封板用于进行对保温仓外侧的封堵和隔热。

10.进一步地,所述下模包括底模、定位插杆和模槽,所述底模左右边板的表面固定连接有定位插杆,所述底模的内部设置有模槽;

11.所述底模通过定位插杆与主模活动连接,所述主模的内部同样设置有模槽;

12.所述底模内部的下方也固定连接有水冷管;定位插杆用于进行底模与主模的插接定位。

13.本实用新型具有以下有益效果:

14.1、本实用新型通过设置上模和下模,解决了现有聚氨酯型材注胶成型结构分段生产麻烦的问题,其中在上模中设置有蒸汽接口、导热板和保温仓,蒸汽接口可与蒸汽管道连接,进行对蒸汽的输送,以进行对保温仓内部的加热,导热板可与蒸汽充分接触,进行对蒸汽中热量的快速吸收,并将热量向主模和底模之间传导辐射,对注塑过程中进行持续的加热保证,避免提前冷却硬结,通过蒸汽接口、导热板和保温仓的设置,可进行对模具的持续加热保温,不需要进行分段生产,其生产的效率更高,也更便利。

15.2、本实用新型通过设置上模和下模,解决了现有聚氨酯型材注胶成型结构成型时间长的问题,其中在上模和下模中设置有水冷管,水冷管可通过内部循环输送的冷水,进行对主模和底模内部传导热量的吸收,加快主模和底模注塑成型的时间,减少生产所需的时间,更利于提高聚氨酯型材生产的效率。

附图说明

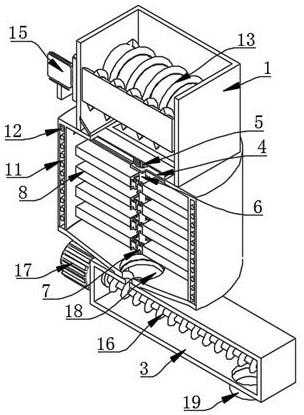

16.图1为本实用新型的结构示意图;

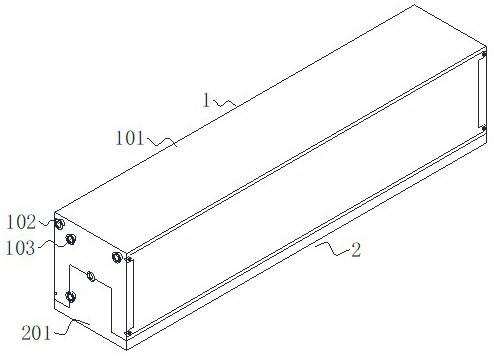

17.图2为本实用新型拆分图;

18.图3为本实用新型上模拆解图;

19.图4为本实用新型主模仰视图;

20.图5为本实用新型下模示意图。

21.附图标记:1、上模;101、主模;102、蒸汽接口;103、水冷管;104、封板;105、导热板;106、保温仓;2、下模;201、底模;202、定位插杆;203、模槽。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.请参阅图1-5所示,本实用新型为一种聚氨酯型材生产用注胶成型结构,包括上模1和下模2,上模1的下方与下模2活动连接;

24.上模1包括蒸汽接口102、水冷管103、导热板105和保温仓106,蒸汽接口102之间设置有水冷管103,保温仓106的前后两端与蒸汽接口102互通,保温仓106的内部固定连接有导热板105;

25.蒸汽接口102设置在主模101两侧保温仓106前后端的上下位置,分为入汽口和出汽口,其中入汽口上下在正面的上方,而出汽口设置在背面的下方,可与蒸汽管道连接,进

行对蒸汽的输送,以进行对保温仓106内部的加热,水冷管103为输送冷水的排管,固定在主模101内部的上方和底模201内部的下方,用于进行对主模101和底模201内部传导热量的吸收,加快主模101和底模201注塑成型的时间,更利于提高聚氨酯型材生产的效率,导热板105固定在主模101的保温仓106的内部,其表面设置有多个铝制吸热板,可与蒸汽充分接触,进行对蒸汽中热量的快速吸收,并将热量向主模101和底模201之间传导辐射,对注塑过程中进行持续的加热保证,避免提前冷却硬结,在注塑过程中,注塑机构会通过注塑口向主模101和底模201之间的模槽203内部注入熔融材料,同时蒸汽会通过蒸汽接口102输入保温仓106的内部,而导热板105会快速对蒸汽中的热量进行吸收并向内传导加热,直至注塑完成,然后可打开水管阀门,将冷却水送入水冷管103,而水冷管103会对主模101和底模201内部注塑过程中产生的热量进行快速吸收。

26.其中如图1-4所示,上模1还包括主模101,主模101的左右两侧设置有保温仓106,蒸汽接口102设置在主模101前端面的上方和后端面的下方;

27.上模1还包括封板104,导热板105的外侧面设置有封板104,封板104通过螺栓固定在主模101的左右侧面,主模101内部的上方还固定连接有水冷管103;

28.主模101为上方的模具,占总模具体积的三分之二,其内部同样设置有一半模槽203,并可与底模201对接后形成完成的模具,用于为聚氨酯型材提供稳定的注塑环境,封板104通过螺栓固定在主模101的保温仓106的外侧,用于进行对保温仓106外侧的封堵和隔热。

29.其中如图1、2、5所示,下模2包括底模201、定位插杆202和模槽203,底模201左右边板的表面固定连接有定位插杆202,底模201的内部设置有模槽203;

30.底模201通过定位插杆202与主模101活动连接,主模101的内部同样设置有模槽203;

31.底模201内部的下方也固定连接有水冷管103;

32.定位插杆202成排固定在底模201边板的上表面,用于进行底模201与主模101的插接定位。

33.本实施例的一个具体应用为:在进行聚氨酯型材的注塑成型时,首先将装置前端的注塑口与注塑机构对接,然后将主模101的上表面与起吊设备连接,然后将蒸汽接口102、水冷管103分别与对应的管道连接,在注塑过程中,注塑机构会通过注塑口向主模101和底模201之间的模槽203内部注入熔融材料,同时蒸汽会通过蒸汽接口102输入保温仓106的内部,而导热板105会快速对蒸汽中的热量进行吸收并向内传导加热,直至注塑完成,然后停止蒸汽阀门,打开水管阀门,将冷却水送入水冷管103,而水冷管103会对主模101和底模201内部注塑过程中产生的热量进行快速吸收,其热水可回收利用,然后可进行主模101和底模201的分离取模。

34.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。