一种自膨支架的装载构件、装载单元及包含其的自膨支架装载系统的制作方法

- 国知局

- 2024-07-12 10:29:57

本发明属于医疗器械领域,具体涉及一种自膨支架的装载构件、装载单元及包含其的自膨支架装载系统。

背景技术:

1、在医疗领域中经常使用导管之类的血管内装置。导管一般插入患者的股动脉、桡动脉、颈动脉或颈静脉中并通过在患者血管中穿行到达心脏、大脑或其它目标解剖结构。在许多应用中,导管需要穿行弯曲的血管到达解剖位置,这就需要血管用的导管具有良好的耐压性、强扭控性、推送性、强抗弯曲性和及时响应性。医用导管通常包括管体、锥形缓冲管和连接部件,其中管体内接到连接部件的锥形部内部,锥形缓冲管套接在管体的近端处和连接部件的锥形部外部。锥形缓冲管有助于避免导管在使用过程中管体和连接部件的连接处产生折弯。管体和连接部件之间采用胶粘的方式固定在一起。锥形缓冲管通过盈配合或者粘结的方式和连接部件固定在一起。

2、支架在输送前位于导引鞘管中,操作者需要将支架从导引鞘管导出,并同时装载进入导管,而连接部件可以协助完成这一支架的装载过程。为了顺利将支架从导引鞘管装载进入导管,连接部件通常设置成内径逐渐缩小的锥形壁,当导引鞘管逐渐向远端推送时,鞘管尖端容易被推到锥形壁上并受到挤压,而这一过程往往造成对支架远端的过度挤压变形,影响支架的释放效果和径向支撑力。

3、本领域需要开发一种用于自膨支架装载的结构,其能够在不过渡挤压导引鞘管的同时实现自膨支架在导管中的装载。

技术实现思路

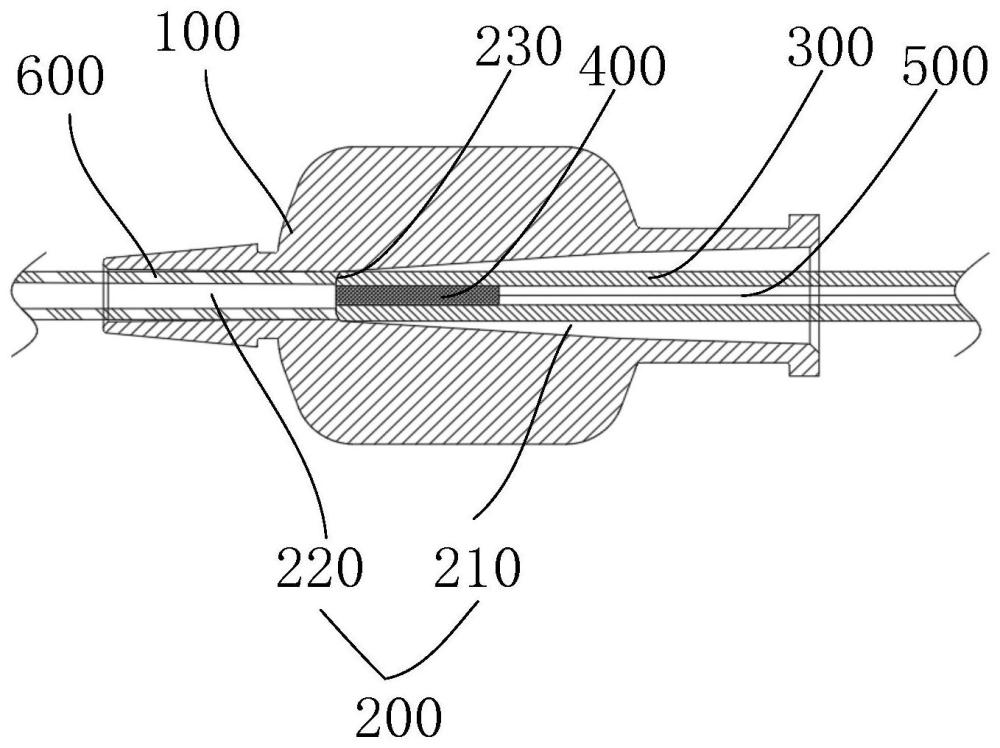

1、针对现有技术的不足,本发明的目的之一是提供一种自膨支架的装载构件,所述装载构件包括管体,所述管体内部设置沿轴向延伸的通道,所述通道被划分出包括近端的鞘管置入通道和远端的导管置入通道的不同区域;

2、所述鞘管置入通道内壁靠近远端处设置推送阻力陡增结构,用于在预定位置使鞘管置入通道中的鞘管推送阻力陡增。

3、本技术中,支架从导引鞘管导入导管的过程中,装有支架的导引鞘管在装载机构的管体中向远端推送,在导引鞘管远端到达推送阻力陡增结构后,操作者能够明显感觉到推送阻力,可以选择停止对导引鞘管继续推送,而是对导引鞘管内部的支架单独推送,使其进入导管,完成装载。本技术提供的自膨支架的装载构件舍弃现有技术的连接部件中会对导引鞘管远端造成挤压的内径逐渐缩小的锥形壁,而是通过设置阻力陡增结构,使得操作者在导引鞘管到达预定位置后,感知到陡增的阻力,从而确定导引鞘管已经到达预定位置,而不需要再进行导引鞘管的推送,而应该单独推送支架,使其导入导管,完成装载。

4、简言之,本技术通过设置推送阻力陡增结构,为操作者提供位置提示,以使其明确单独推送支架的时机,降低因为导引鞘管阻力渐变导致的支架过渡压缩程度,保证支架的不过分形变和径向支撑性。

5、需要说明的是,本技术所述的推送阻力陡增平台的结构没有具体限定,任何已知的或新的能够让操作者感受到陡增的推送阻力的结构均可用于本技术,示例性的可以是阻力平台、阻力凸起等。

6、优选地,所述推送阻力陡增结构为阻力平台,所述阻力平台包括向所述鞘管置入通道内部凸起的腔壁,所述阻力平台的凸起腔壁至少具有朝向近端的侧面,被记为阻力平台阻挡面;所述阻力平台阻挡面的近端侧直径大于所述阻力平台阻挡面的远端侧直径。

7、所述阻力平台阻挡面用于阻挡鞘管的前进,提供推送过程中的陡增阻力,因此所述阻力平台阻挡面的具体形状可以是任选的能够阻挡或阻碍鞘管前进的形状。需要说明的是,所述阻力平台应当恰巧阻挡鞘管的前进,而不阻碍支架的前进。

8、作为一种可选的技术方案,所述阻力平台阻挡面被设计为具有与所述鞘管置入通道中的鞘管远端相匹配的形状。

9、与鞘管远端相匹配的阻力平台阻挡面能够更好的契合鞘管远端的表面,支架能够更顺滑的推送进入下一通道。

10、优选地,所述阻力平台阻挡面的远端侧的直径大于待装载的自膨支架的全塌缩外径,以保证待装载的自膨支架在推送过程中仍然具有压缩空间,防止过渡压缩造成损伤。

11、优选地,所述阻力平台阻挡面的远端侧的直径大于等于鞘管置入通道中的鞘管内径,小于鞘管置入通道中的鞘管外径,以使所述阻力平台能够阻挡鞘管的推送,使操作者感受到更大的阻力,同时使所述支架能够顺利的进入下一通道。

12、通常情况下,鞘管置入通道中的鞘管(通常情况为导引鞘管)远端因为加工方式不同呈现向远端凸出的圆弧状,或鞘管外壁与端面约90°的折面,或者会因为加工方式呈现不同的端面。

13、在又一个优选实施方式中,所述阻力平台阻挡面为凹型面和/或凸形面。

14、优选地,所述阻力平台的最小直径大于待装载的自膨支架的全塌缩外径,以避免对自膨支架过渡压缩造成损伤。

15、本技术优选所述阻力平台阻挡面的近端侧向远端侧通过弧面过渡,或通过折面过渡,以更好的契合鞘管远端的表面。

16、优选地,所述阻力平台阻挡面的近端侧向远端侧通过弧面过渡时,远端侧的切面和近端侧切面的角度≥90°,优选120~170°。换言之,所述阻力平台阻挡面呈现弧面,且弧面的凹面朝向鞘管的进入一侧。

17、优选地,所述阻力平台阻挡面的近端侧向远端侧通过折面过渡时,远端侧的平面和近端侧平面的角度≥90°,优选120~170°。换言之,所述阻力平台阻挡面呈现折面,且所述折面与鞘管的管壁和端面优选呈现契合的状态。

18、作为优选技术方案之一,所述通道还包括连接鞘管置入通道和导管置入通道的颈部过渡通道。

19、鞘管和导管的内径尺寸理论上应该一致,但在实际加工过程中,不可避免的存在加工误差,颈部过渡通道能够实现即使在加工误差存在的情况下,支架仍然能够顺利从鞘管推出,通过颈部过渡通道,进入导管。

20、优选地,所述颈部过渡通道的近端与所述阻力平台阻挡面的远端处于同一位置,以方便鞘管到阻力平台后,支架顺滑推入导管置入通道或颈部过渡通道。

21、需要说明的是,所述阻力平台阻挡面可以选择与所述颈部过渡通道的端面匹配,以更加契合的对接,支架更顺滑的进入所述颈部过渡通道,但这不表示所述阻力平台阻挡面只能够与所述颈部过渡通道的端面匹配,在加工条件允许的前提下,所述阻力平台阻挡面的远端侧只需要满足于鞘管的远端面能够接触即可。

22、优选地,所述鞘管置入通道中的鞘管内径小于等于颈部过渡通道近端直径,优选所述鞘管置入通道中的鞘管内径较颈部过渡通道近端直径小0~0.1%(例如0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%等),进一步优选所述鞘管置入通道中的鞘管内径等于颈部过渡通道近端直径。

23、优选地,导管置入通道的直径减去2倍待置入导管管壁厚度后的尺寸较所述颈部过渡通道远端直径大0~0.1%(例如0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%等),优选导管置入通道的直径减去2倍待置入导管管壁厚度与所述颈部过渡通道远端直径相同。

24、在一个优选具体实施方式中,所述颈部过渡通道呈圆台状。

25、优选地,所述颈部过渡通道的圆台状的锥度≤5°(例如4°、3°、2°、1°等),优选≤2°。

26、优选地,所述颈部过渡通道的长度为0.0200±0.0012in,例如0.0189in、0.0190in、0.0191in、0.0192in、0.0195in、0.0197in、0.0201in、0.0203in、0.0205in、0.0208in、0.0211in等。

27、优选地,所述颈部过渡通道近端的直径大于待装载的自膨支架的全塌缩外径,以保证待装载的自膨支架在推送过程中仍然具有压缩空间,防止过渡压缩造成损伤。

28、本技术目的之二是提供一种自膨支架的装载单元,包括目的之一所述的自膨支架的装载构件,及套设在所述装载构件远端外部的缓冲管。

29、本技术的目的之三是提供一种自膨支架装载系统,包括:导管以及如目的之二所述的自膨支架的装载单元,所述导管置于导管置入通道内,所述缓冲管套在所述导管与所述装载构件的连接处的外部。

30、与现有技术相比,本技术具有如下有益效果:

31、本技术通过在自膨支架的装载构件的通道内设置推送阻力陡增结构,为操作者提供位置提示,以使其明确单独推送支架的时机,降低因为导引鞘管阻力渐变导致的支架过渡压缩程度,保证支架的不过分形变和径向支撑性。

本文地址:https://www.jishuxx.com/zhuanli/20240614/87308.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表