金属镀膜雾化芯及制备方法,金属镀膜雾化芯的雾化效果测试方法及装置与流程

- 国知局

- 2024-07-12 11:34:05

本发明涉及电子雾化设备的雾化芯,尤其涉及一种金属镀膜雾化芯及制备方法,金属镀膜雾化芯的雾化效果测试方法及装置。

背景技术:

1、电子雾化设备的雾化芯包括发热元件,其在通电时可以将雾化液雾化成气凝胶,属于电子雾化设备的最核心部件,其性能的优劣直接决定了烟油的雾化效率、烟雾特性、口感和安全性。

2、现有技术中发热元件常用的发热方式,例如,预埋电阻发热丝、发热片或者印刷电阻发热线路,它们都存在着只有线路部分能够发热,导致其实际的有效发热面积小,温度梯度大,加热不均匀,从而影响了消费者的抽烟体验。而金属镀膜的雾化芯包括蜂窝玻璃,在蜂窝玻璃的一端设置有金属镀膜膜层,在金属镀膜膜层的两端设置有电极,通过通电加热能够将雾化液雾化,具有发热均匀,雾化均匀的优点。

3、但是,现有技术中金属镀膜雾化芯的技术方案中包括了非常多的变量参数,特别是蜂窝玻璃的孔径、壁厚、厚度均可能有很多种不同选择,导致如何评价金属镀膜的雾化芯的质量非常困难。

4、目前本技术领域并没有对金属镀膜雾化芯进行质量评价的有效手段,极大地影响了金属镀膜雾化芯的普及和推广应用。

技术实现思路

1、本发明的主要目的在于,提供一种金属镀膜雾化芯及制备方法,金属镀膜雾化芯的雾化效果测试方法及装置,所要解决的技术问题是如何优化金属镀膜雾化芯的结构,使其能够建立金属镀膜雾化芯结构与雾化效果的参数关系,以获得金属镀膜雾化芯的雾化效果的有效评价手段,以利于金属镀膜雾化芯的普及和推广应用,从而更加适于实用。

2、本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种金属镀膜雾化芯的制备方法,其包括以下步骤:

3、s11将若干规格相同的玻璃棒管以轴线平行的方式排列,熔压得到玻璃板段;所述玻璃棒管由玻璃皮管和玻璃芯棒嵌套形成;每根所述玻璃皮管的孔径和壁厚均一致,且所述玻璃皮管的径向截面为圆环形截面;在相邻的所述玻璃皮管围成的空隙中插入玻璃实心丝以填充所述空隙;

4、s12将所述玻璃板段进行酸液腐蚀以去除芯棒玻璃,得到蜂窝玻璃;

5、s13在所述蜂窝玻璃的一侧表面上设置金属镀膜发热体;

6、s14在所述金属镀膜发热体彼此远离的两端设置电极。

7、本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

8、优选的,前述的制备方法,其中相邻的所述玻璃棒管错位排列;每个所述空隙中插入的实心丝为单根径向截面为三角形的实心丝;所述三角形的实心丝的尺寸与所述空隙的尺寸匹配以充满所述空隙。

9、优选的,前述的制备方法,其中相邻的所述玻璃棒管并排排列;每个所述空隙中插入的实心丝为单根径向截面为四边形的实心丝;所述四边形的实心丝的尺寸与所述空隙的尺寸匹配以充满所述空隙。

10、优选的,前述的制备方法,其中相邻的所述玻璃棒管并排排列;每个所述空隙中插入的实心丝为单根径向截面为圆形的实心丝;所述圆形的实心丝与所述空隙的尺寸匹配以充满所述空隙;在所述圆形的实心丝与所述玻璃棒管围成的每个次生空隙中插入单根径向截面为三角形的实心丝;所述三角形的实心丝与所述次生空隙的尺寸匹配以充满所述次生空隙。

11、本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种金属镀膜雾化芯,其包括:

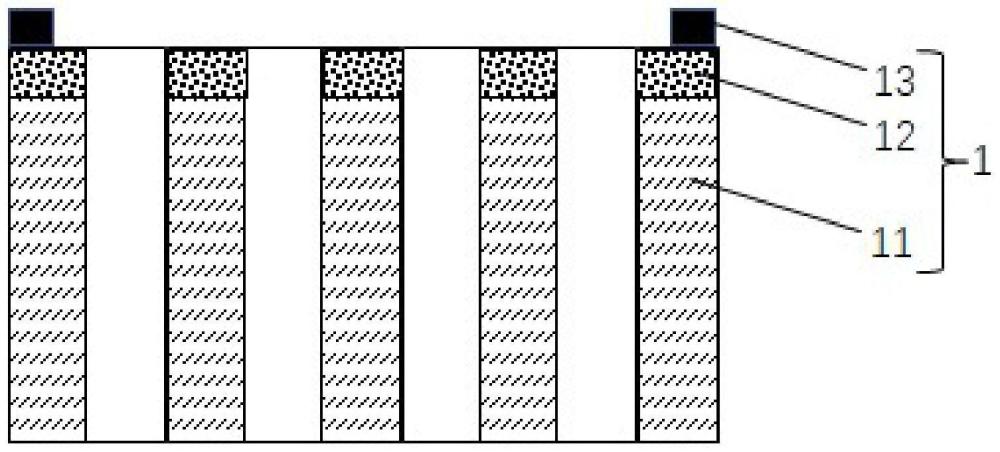

12、蜂窝玻璃,由若干孔径和壁厚规格相同的内腔为圆形的玻璃管以轴线平行的方式排列组成;所述玻璃管的内腔为微孔区;所述蜂窝玻璃除所述微孔区以外的区间为实心区;

13、金属镀膜发热体,设置于所述蜂窝玻璃的一侧表面上;

14、电极,设置于所述金属镀膜发热体彼此远离的两端。

15、本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

16、优选的,前述的金属镀膜雾化芯,其是由前述的制备方法制备的。

17、本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种根据前述的金属镀膜雾化芯的雾化效果测试方法,其包括以下步骤:

18、s71将雾化液置于样品池内;将待测试的金属镀膜雾化芯未设置金属镀膜发热体的一侧表面朝向雾化液的方向置于所述样品池内;

19、s72通电,使雾化液雾化形成气凝胶;

20、s73获取金属镀膜雾化芯的电压,电流,以及金属镀膜雾化芯的最高点温度,最低点温度;按照以下公式计算评价指标:

21、c=(u×i×(2×r+l))÷((t2-t1)×(s-l))

22、式中,c表示雾化效果评价指标,单位为j/k;r表示被测试金属镀膜雾化芯微孔区的半径,单位为mm;l表示相邻两个微孔区内壁间距离的1/2,单位为mm;s表示被测试金属镀膜雾化芯的长度,单位为mm;u表示电压,单位为v;i表示电流压,单位为a;t1表示金属镀膜雾化芯的最低点温度,单位为k;t2表示金属镀膜雾化芯的最高点温度,单位为k。

23、本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种根据前述的金属镀膜雾化芯的雾化效果测试装置,其包括:

24、样品池,用于放置雾化液和被测试的金属镀膜雾化芯;

25、雾化杆,设置于所述样品池内,为雾化液提供动力以使雾化液发生雾化;

26、红外热成像仪,用于采集待测试的金属镀膜雾化芯的温度。

27、本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

28、优选的,前述的金属镀膜雾化芯,其中所述抽烟机设置于所述样品池的侧面。

29、优选的,前述的金属镀膜雾化芯,其还包括称量计;所述称量计连接所述样品池,用于实时称量所述样品池的重量。

30、借由上述技术方案,本发明提出的一种金属镀膜雾化芯及制备方法,金属镀膜雾化芯的雾化效果测试方法及装置至少具有下列优点:

31、本发明提出的一种金属镀膜雾化芯及制备方法,金属镀膜雾化芯的雾化效果测试方法及装置,一方面其通过对金属镀膜雾化芯的结构进行优化设计,在制备过程中,通过采用规格相同的玻璃棒管组合(皮管的内径、外径和壁厚均相同)平行排列成束后熔压为板段,使得金属镀膜雾化芯的微孔尺寸和实心区尺寸尽量标准化;另一方面,通过在玻璃棒管组合的空隙内插入实心丝,尽量扩大金属镀膜雾化芯的实心区占比,使得由本发明技术方案得到的金属镀膜雾化芯能够吸收更多的热量,具有更好的雾化液雾化效果。

32、同时,本发明针对上述特殊设计的金属镀膜雾化芯,通过对其结构、尺寸进行分析以及对其热力学等特征进行分析,构建了近似估算金属镀膜雾化芯雾化效果评价指标c,通过本发明构建的近似估算金属镀膜雾化芯雾化效果评价指标c可以大致估计金属镀膜雾化芯雾化效果的好坏;雾化效果评价指标c数值越大,表明该金属镀膜雾化芯的雾化效果越好;因此,本发明提出的近似估算金属镀膜雾化芯雾化效果评价指标c填补了该行业的空白,既可以通过与标准品的c值比较进行合格与否的判定,还可以通过比较c值的大小对金属镀膜雾化芯雾化效果进行定量估算。

33、进一步的,通过本发明的近似估算金属镀膜雾化芯雾化效果评价指标c,还可以有效地指导金属镀膜雾化芯的结构优化设计和性能改进,有利于金属镀膜雾化芯的普及和推广应用。

34、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的附图及较佳实施例详细说明如后。

本文地址:https://www.jishuxx.com/zhuanli/20240614/93646.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表