一种加料系统及方法与流程

- 国知局

- 2024-07-12 11:35:14

本发明属于烟草加工,具体是指一种加料系统及方法。

背景技术:

1、双元加料的上料方式是一种常用的卷烟生产中的加香技术,它将料液分为热料和冷料,热料加料在进口端进行,它通过将料液加热到适宜的温度,再将其加入到卷烟原料中,加热处理后的料液可以更好地渗透到卷烟原料中,并保证香气分布的均匀性,冷料加料在出口端进行,它直接将未加热的料液加入到卷烟成品中,这种加料方式主要是为了降低卷烟中水分的含量,从而提高卷烟的品质,这种方式可以有效地控制香气的均匀性和稳定性,提高卷烟品质。

2、现有的卷烟厂新线加料设备技术,虽然采用了双元加料的上料方式,进口端采用热料加料,出口端采用冷料加料,但其中存在的缺陷和不足也一直制约着生产效率和料液使用效率的提升。

3、现有的加料罐冷料控制系统在储存使用时间上缺乏有效的管理和控制,根据厂品质管理处料液使用管理规定,冷料使用不能超过配制完工且在现场使用超过48小时,但实际操作中,往往存在超过储存时间后仍在使用,甚至出现料液变质的情况,这不仅影响了产品质量,也给生产带来了安全隐患。

技术实现思路

1、为避免超过储存使用时间的冷料料液再次使用,同时降低料液损耗,本发明提出了双重阀流向调整组件和防堵塞料液补充机构。

2、本发明采取的技术方案如下:本发明提供了一种加料系统,包括料罐和供料管路,所述供料管路包括输入管,所述输入管上设有第一换向阀,所述第一换向阀的第一出口通过输入管连接至料罐,所述第一换向阀的第二出口连接有缓冲罐,所述缓冲罐的第一出料口连接至料罐,所述缓冲罐的第二出料口连接有回收容器,所述缓冲罐的第一出料口和第二出料口分别设有开关阀,加料过程中控制料液的使用贮存时间,避免料液在配制48小时后仍在使用。

3、进一步地,所述缓冲罐的内部上方设有搅拌器,用于搅拌料液。

4、进一步地,所述第一出料口上设有角阀二和快阀,所述快阀设于角阀二的上方,所述第二出料口上设有角阀一,快阀用于控制料液流量,角阀二起到管路流量开关作用。

5、进一步地,所述输入管的抽入端安装有吸料泵,所述吸料泵的下端设有支架,所述吸料泵的抽入端连接有吸料管路的一端,吸料泵的设置,便于料液的上料和管路的清洗。

6、进一步地,所述第一出料口的侧壁上设有回收组件,所述回收组件包括放料管路,所述放料管路的一端连接在第一出料口的侧壁上端,所述放料管路上设有第三换向阀,换向阀的设置,能够精准地控制流量,可以节省能源。

7、进一步地,所述输入管上设有清洗组件,所述清洗组件包括清洗水管路,所述清洗水管路的一端连接在输入管顶壁上,所述输入管上设有第二换向阀,所述第二换向阀设于第一换向阀的一侧,所述第二换向阀的第一输出口连接在输入管上,所述第二换向阀的第二输出口连接有排污管路一,可对设备中残留的料液进行清洗。

8、进一步地,所述缓冲罐下方的快阀控制补充料液的流量,加料出口端冷料的料液流量为57kg/h,缓冲罐补充流量设置为60kg/h,可以更好地匹配生产。

9、进一步地,加料前电子皮带秤发出重量下降信号,缓冲罐控制程序进入1min倒计时,倒计时结束,缓冲罐下方角阀二关闭,缓冲罐停止对料罐的补料,使得加料系统正常运行。

10、进一步地,所述缓冲罐的控制程序和电子皮带秤电连接,用于接收电子皮带秤传递的信号。

11、本方案还公开了一种加料方法,主要包括如下步骤:

12、步骤一:第一换向阀第一出口关闭,第二出口开启,第二换向阀第一出口开启,第二出口关闭,角阀一与角阀二均处于关闭状态,吸料泵工作并将料液注入缓冲罐内,在缓冲罐注料完成后,令第一换向阀第一出口开启,第二出口关闭,第二换向阀水平相同,吸料泵工作将料液注入料罐中;

13、步骤二:若前一天有生产结余冷料料液,将与回收容器连接,第一换向阀与第二换向阀均第一出口开启,第二出口关闭,料液向料罐中流入,吸料泵工作并将剩余料液抽送相通至料罐中;

14、步骤三:在生产过程中,缓冲罐内部上方的搅拌器同时启动,使得料液在缓冲罐中不会产生沉淀堵塞下方快阀,当料罐中料液重量低于防堵塞料液补充机构设定重量时,加料系统停止,缓冲罐下方的角阀二打开向料罐中补充料液,缓冲罐下方的快阀控制补充料液的流量,加料出口端冷料的料液流量为57kg/h,为匹配生产,缓冲罐补充流量设置为60kg/h;

15、步骤四:当加料前电子皮带秤发出重量下降信号时,缓冲罐控制程序进入1min倒计时,倒计时结束时,缓冲罐下方角阀二关闭,缓冲罐停止对料罐的补料;

16、步骤五:角阀一打开,第三换向阀第一出口开启,第二出口关闭,料液从缓冲罐中沿着放料管路流出,缓冲罐中的剩余料液流入回收容器中;

17、步骤六:回收料液结束后,对料罐和缓冲罐进行清洗,清洗水管路流入,此时第一换向阀与第二换向阀均第一出口关闭,第二出口开启,清洗水对输入管进行清洗,清洗完成后,清洗水向接地排污管路一中流入,角阀一与角阀二均打开,第三换向阀第一出口关闭,第二出口开启时,清洗水流入第二出料口中,清水通过第一换向阀流入缓冲罐中以清洗缓冲罐,部分清洗水从角阀二流入料罐中以清洗料罐;

18、步骤七:料罐与缓冲罐的清洗结束后,清洗吸料管路、出料管路和吸料泵,操作人员将水罐放置在吸料管路的下端,吸料泵工作,清洗水由吸料管路进入,此时,第二换向阀第一出口关闭,第二出口开启,清洗水由接地排污管路一排出。

19、采用上述结构本发明取得的有益效果如下:

20、(1)本发明对原有冷料加料系统进行改进,加料过程中控制料液的使用贮存时间,避免料液在配制48小时后仍在使用,方便糖料厨房操作人员对料液使用情况记录对账。

21、(2)根据糖料厨房料液管理规定,超过配制时间48小时的冷料料液需要报废,本发明在加料过程中控制料液使用,可以有效减少不符合规定报废的冷料。

22、(3)换向阀的设置,能够精准地控制流量,可以节省能源,同时换向阀的响应速度非常快,控制精度较高,自动化控制命令能够被快速响应和执行。

23、(4)快阀的设置,用于控制料液流量,角阀的设置,起到管路流量开关作用。

24、(5)供料管路为不锈钢材质,不锈钢钢管具有较好的耐腐蚀性和耐高温性,可以延长设备的使用寿命,减少维修次数,从而提高生产效率。

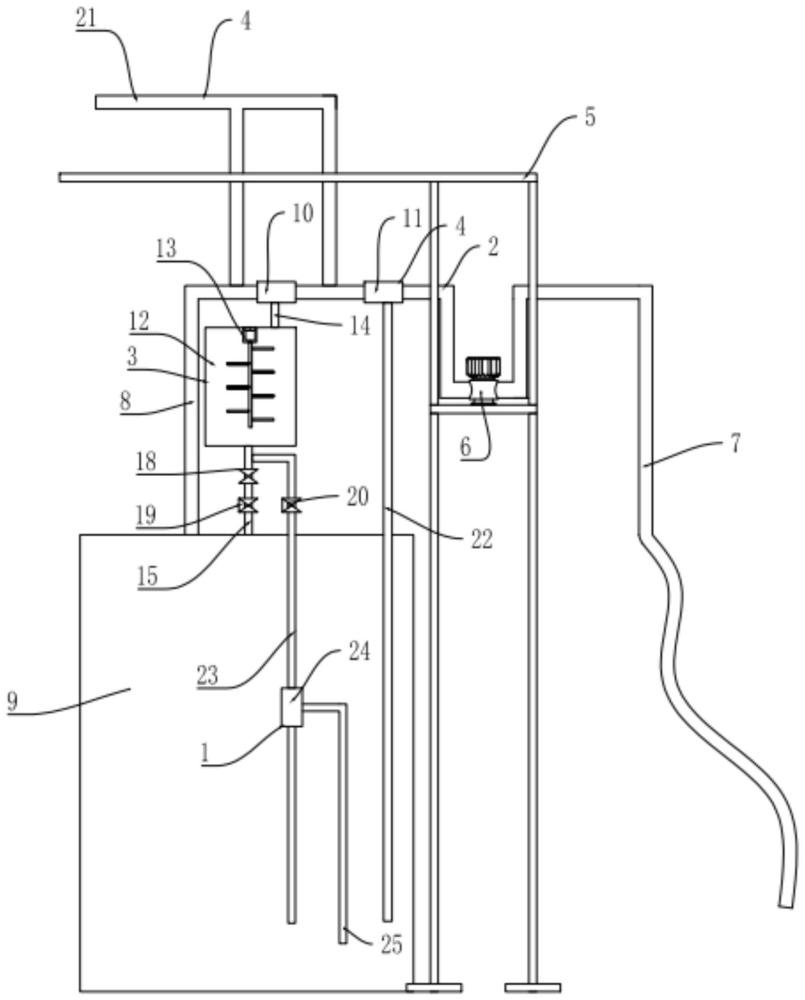

技术特征:1.一种加料系统,包括料罐(9)和供料管路(2),其特征在于,所述供料管路(2)包括输入管(8),所述输入管(8)上设有第一换向阀(10),所述第一换向阀(10)的第一出口通过输入管(8)连接至料罐(9),所述第一换向阀(10)的第二出口连接有缓冲罐(12),所述缓冲罐(12)的第一出料口(15)连接至料罐(9),所述缓冲罐(12)的第二出料口(23)连接有回收容器,所述缓冲罐(12)的第一出料口(15)和第二出料口(23)分别设有开关阀。

2.根据权利要求1所述的一种加料系统,其特征在于:所述缓冲罐(12)的内部上方设有搅拌器(13)。

3.根据权利要求2所述的一种加料系统,其特征在于:所述第一出料口(15)上设有角阀二(19)和快阀(18),所述快阀(18)设于角阀二(19)的上方,所述第二出料口(23)上设有角阀一(20)。

4.根据权利要求3所述的一种加料系统,其特征在于:所述输入管(8)的抽入端安装有吸料泵(6),所述吸料泵(6)的下端设有支架(5),所述吸料泵(6)的抽入端连接有吸料管路(7)的一端。

5.根据权利要求4所述的一种加料系统,其特征在于:所述第一出料口(15)的侧壁上设有回收组件(1),所述回收组件(1)包括放料管路(25),所述放料管路(25)的一端连接在第一出料口(15)的侧壁上端,所述放料管路(25)上设有第三换向阀(24)。

6.根据权利要求5所述的一种加料系统,其特征在于:所述输入管(8)上设有清洗组件(4),所述清洗组件(4)包括清洗水管路(21),所述清洗水管路(21)的一端连接在输入管(8)顶壁上,所述输入管(8)上设有第二换向阀(11),所述第二换向阀(11)设于第一换向阀(10)的一侧,所述第二换向阀(11)的第一输出口连接在输入管(8)上,所述第二换向阀(11)的第二输出口连接有排污管路一(22)。

7.根据权利要求6所述的一种加料系统,其特征在于:所述缓冲罐(12)下方的快阀(18)控制补充料液的流量,加料出口端冷料的料液流量为57kg/h,缓冲罐(12)补充流量设置为60kg/h。

8.根据权利要求7所述的一种加料系统,其特征在于:加料前电子皮带秤发出重量下降信号,缓冲罐(12)控制程序进入1min倒计时,倒计时结束,缓冲罐(12)下方角阀二(19)关闭,缓冲罐(12)停止对料罐(9)的补料。

9.根据权利要求8所述的一种加料系统,其特征在于:所述缓冲罐(12)的控制程序和电子皮带秤电连接。

10.一种加料方法,其特征在于,主要包括如下步骤:

技术总结本发明为一种加料系统,属于烟草加工技术领域,其技术方案为一种加料系统,包括加料主体、双重阀流向调整组件和防堵塞料液补充机构,所述双重阀流向调整组件设置在加料主体上,所述防堵塞料液补充机构设置在双重阀流向调整组件的下端;所述防堵塞料液补充机构包括料液补充管,所述料液补充管的上端贯通连接在双重阀流向调整组件上,所述料液补充管的下端贯通连接缓冲罐,所述缓冲罐的内部上端安装搅拌器,所述缓冲罐的外壁底端贯通连接第一出料口,所述第一出料口上安装料液流向调整组件;本发明对原有冷料加料系统进行改进,加料过程中控制料液的使用贮存时间,避免料液在配制48小时后仍在使用。技术研发人员:胡红洋,丁刚,许成钢,段俊杰,陶滔,李培玉,张健,戴坤,朱晨,葛以文,孙园园受保护的技术使用者:江苏中烟工业有限责任公司技术研发日:技术公布日:2024/2/21本文地址:https://www.jishuxx.com/zhuanli/20240614/93801.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表